液相催化加氢制备对苯二胺

2011-09-24张谦华陈根生

张 钺,张谦华,陈根生,张 谦,3

(1.河南省科学院质量检验与分析测试研究中心 ,河南 郑州 450008;2.河南省化工研究所有限责任公司 ,河南 郑州450052;3.河南省化学催化重点实验室,河南郑州 450052)

液相催化加氢制备对苯二胺

张 钺1,张谦华2,陈根生2,张 谦2,3

(1.河南省科学院质量检验与分析测试研究中心 ,河南 郑州 450008;2.河南省化工研究所有限责任公司 ,河南 郑州450052;3.河南省化学催化重点实验室,河南郑州 450052)

以对硝基苯胺为原料,乙醇为溶剂,采用骨架镍作催化剂,液相催化加氢制备对苯二胺。该工艺路线可行,最佳反应条件为温度90~110℃,压力1.5~2.0MPa,在最佳条件下产品收率大于90.0%,产品含量大于99.0%。

对硝基苯胺;骨架镍;液相催化加氢

Abstract:Using p - nitroaniline as raw material,ethanol as solvent,and Raney nickel as catalyst,the p -phenylenediamine is prepared by liquid phase catalytic hydrogenation.The optimized technology is as follows:temperature is 90~110℃,pressure is 1.5~2.0MPa,under this condition,the yield of p-phenylenediamine is over than 90.0%,the purity is over than 99.0%.

Key words:p-nitroaniline;raney nickel;liquid phase catalytic hydrogenation

1 概述

对苯二胺熔点140℃,溶于醇、乙醚和氯仿,在空气中变成紫色,主要用作染料中间体,也用于橡胶防老剂及照相显影剂的生产。

1.1 合成路线简介

方法一:以对二氯苯为原料,经氨化、分离得对苯二胺。将对二氯苯、40%氨水、氯化铜加入高压釜中,210℃下反应5h(相应的反应压力9.0~10.0MPa),得含有对苯二胺、对氯苯胺和苯胺的混合物,再用THF萃取纯化,得浓度大于99%的对苯二胺,收率约为70%(以对苯二胺计)。化学反应式为:

本法原料易得,价格低廉,催化剂可回收重用;但工序复杂,三废量大,收率较低,且氨化反应须在高温高压下进行,对设备材质要求较高,投资大。目前尚未见有工业化生产的报道。

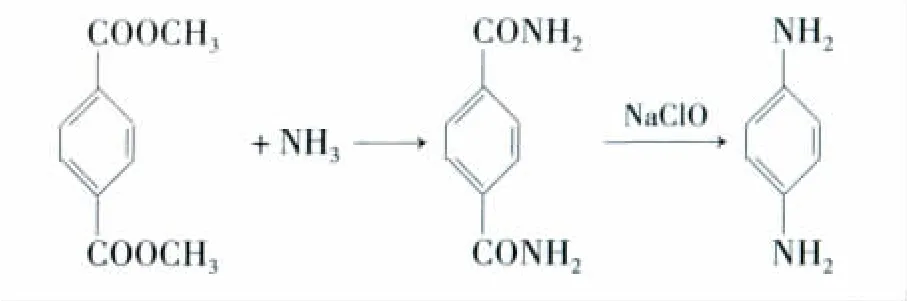

方法二:以对苯二甲酸二甲酯、氨水为原料,在200℃下进行氨解反应,时间15h,再加入次氯酸钠溶液进行霍夫曼重排(3~4h),用甲醇精制得对苯二胺,总收率约为65%[1]。化学反应式为:

本法可以化纤工业的废丝为原料制得对苯二胺,为综合利用涤纶废丝提供了一条路线,但反应时间长、收率低。未见有工业化生产报道。

方法三:以对硝基苯为原料,铁粉为还原剂,经还原、浓缩、结晶、真空蒸馏得对苯二胺,收率为75%[2]。化学反应式为:

本法是生产对苯二胺的经典方法,是国内企业普遍采用的路线,优点是工艺成熟,设备简单,安全可靠,缺点是产品色泽重,收率低,三废污染严重,在发达国家已属淘汰工艺。我国相关部门已明令禁止该法的扩大和发展。

1.2 催化加氢工艺

以对硝基苯胺为原料,氢气为还原剂,以骨架镍为催化剂,在合适的溶剂存在的条件下,还原制得对苯二胺。化学反应式为:

本法采用先进的催化加氢工艺,选择合适的溶剂和催化剂,还原制得对苯二胺,与上述工艺相比,大大减少了三废排放量,产品收率高,质量好,是替代落后工艺生产对苯二胺的有效方法之一,也是本实验确定采用的工艺路线。

2 主要仪器设备及试剂

2.1 主要仪器设备

0.25L及2L不锈钢高压釜各一台 ,威海化工机械厂;液相色谱 Agilent,美国;显微熔点仪,北京电子光学仪器厂。

2.2 主要试剂

对硝基苯胺(湿品),含量>77% ,工业品;氢气,含量 >99.9%(工业品);催化剂,骨架镍(自制);溶剂,含量>95%,工业品。

3 实验部分

3.1 工艺路线

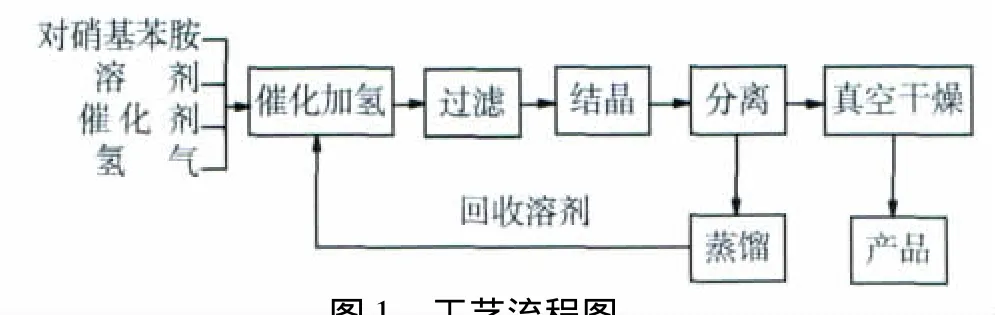

工艺路线流程如图1所示。

3.2 加氢反应

图1 工艺流程图

将对硝基苯胺35g(77%)、溶剂100mL、催化剂1.4g加入250mL高压釜内,用氮气和氢气依次置换,确认无泄漏后,开启搅拌,升温反应,保持一定的温度和压力,直至氢气压力不再下降,再反应30min,然后沉降、降温、氮气置换后出料,分离催化剂,加入抗氧剂、活性炭脱色过滤、低温结晶、过滤、真空干燥得产品19.5g。采用液相色谱测定其含量为99.10%,收率 91.46%。

4 结果与讨论

4.1 溶剂的选择

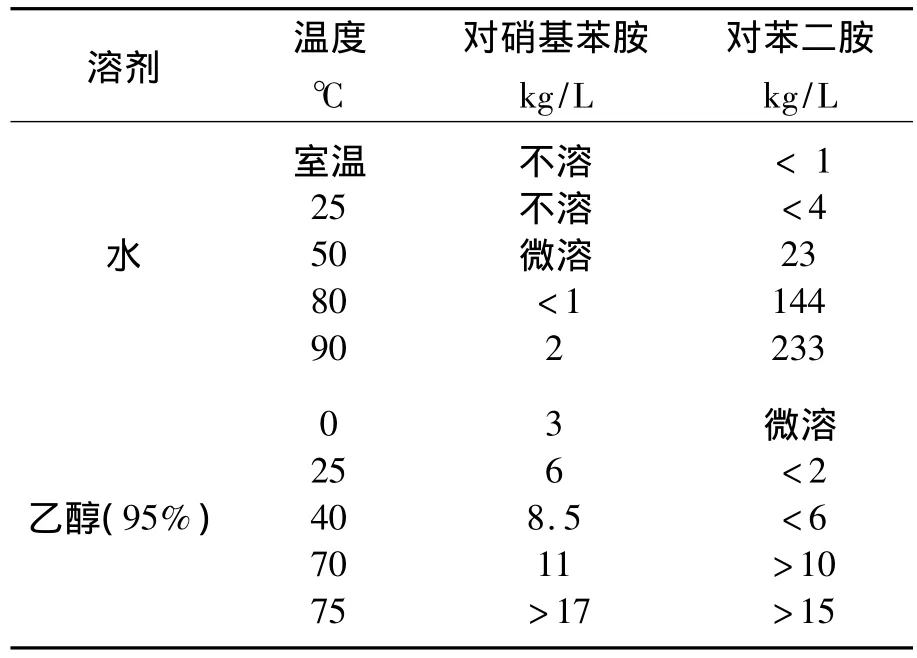

在前期的探索试验中,考虑安全、经济及毒性的情况下,采用水、乙醇(95%)作溶剂,并做了大量的溶解度试验,结果见表1。

表1 水、乙醇对原料及产品的溶解度

由表1可以看出,由于对硝基苯胺在水中基本不溶,而对苯二胺在水中溶解度过大,依据所选取溶剂应为对硝基物溶解度大对氨基物在低温溶解度小、高温溶解度大的原则,所以我们选取乙醇作为溶剂,而由于甲醇的毒性较大,在此研究中没有考虑。

根据乙醇的溶解度,通过大量的探索试验,最终确定了最佳的投料比硝基物∶溶剂=1∶3.7(物质的量比)。

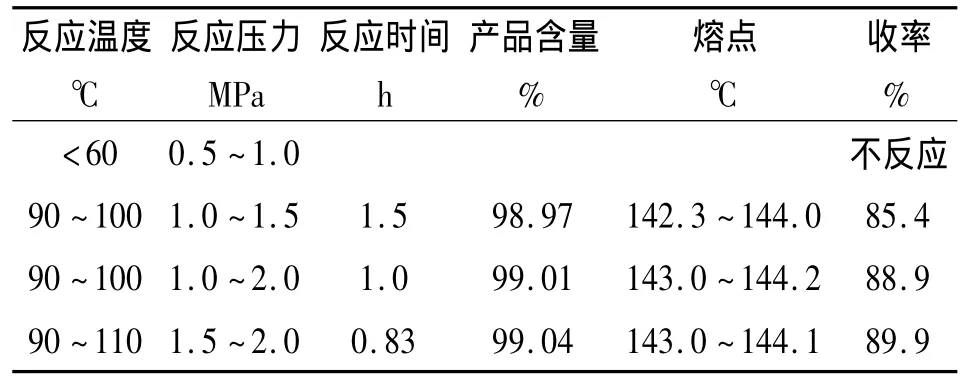

4.2 温度与压力对反应的影响

当催化剂加入量一定时,温度和压力因素是相互制约的,须在一定的范围内才能满足反应需要,且升高温度,增大压力有利于反应的进行,而且可以缩短反应时间。实验结果见下页表2。因此,最佳的反应温度和压力确定为:90~110℃、1.5~2.0MPa。

表2 温度与压力对反应的影响

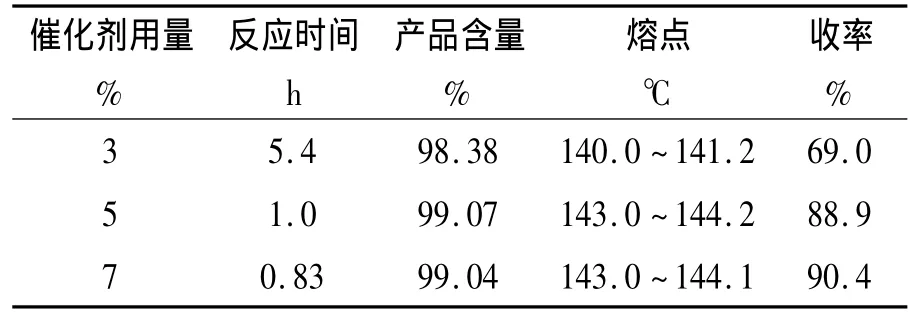

4.3 催化剂用量对反应的影响

由表3可以看出,在最佳的反应温度和反应压力下,催化剂的用量为硝基物投料量的5% ~7%时,均能满足反应的需要。因此,该实验确定了催化剂的最佳投料量为5%。根据以往的经验,催化剂的用量在工业生产中可以进一步降低(大部分催化剂是可以连续重复使用的)。

表3 催化剂用量对反应的影响

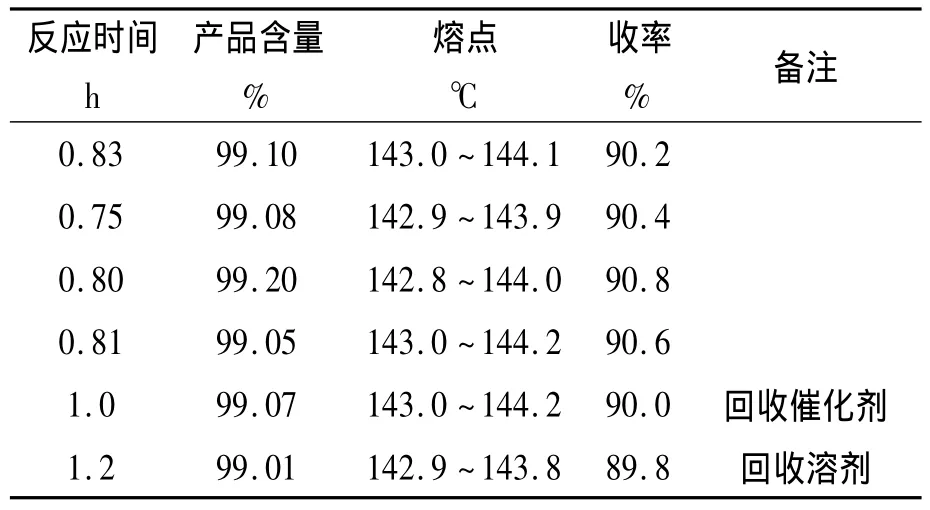

4.4 稳定放大实验

经过探索实验和系统实验确定最佳反应条件后,用2L高压釜进行了稳定放大实验及回收催化剂和回收溶剂实验,投料量为:硝基物 180g(77%)、溶剂650mL。实验结果见表4。

由表4结果看出,稳定放大实验及回收催化剂和回收溶剂实验的结果,验证了所选取的最佳反应条件。

表4 稳定放大实验结果

5 结论

综上所述,液相催化加氢制备对苯二胺,以对硝基苯胺为原料,以乙醇为溶剂、采用骨架镍作催化剂,以氢气作还原剂工艺可行。最佳反应条件为:温度90~110℃,压力1.5~2.0MPa,催化剂的加入量为原料的5%,最佳投料比为硝基物∶溶剂=1∶3.7(物质的量比)。实验数据表明,在最佳的反应条件下,产品收率达90%以上,含量达99.0%以上,反应时间在1.5h以内。回收催化剂和回收溶剂可重复使用,并完全能够达到最佳工艺条件的要求。

[1] 崔天放,朱 沧,苏 燕,等.对苯二胺新型合成工艺研究进展[J].精细化工中间体,2007,37(4):5-8.

[2] 刘焕梅,李立军.对苯二胺工业生产工艺技术改进[J].化学世界,2005,(12):762-763.

Study on the Preparation of p-Phenylenediamine by Liquid Catalytic Hydrogenation

Zhang Yue1,Zhang Qian -hua2,Chen Gen -sheng2,Zhang Qain3

(1.Quality Inspection and Analysis Center of Henan Academy of Sciences,Zhengzhou 450008,China;2.Henan Chemical Industry Research Institute Co.Ltd ,Zhengzhou 450052,China;3.Henan Key Laboratory of Chemical Catalysis,Zhengzhou 450052,China)

TQ246.31

A

1003-3467(2011)05-0033-03

2010-12-27

张 钺(1959-),男,工程师,主要从事质检及科研工作,电话:(0371)67449891。