模块式高温气冷堆非能动余热排出系统分析与研究

2011-09-18李晓伟吴莘馨何树延

李晓伟,吴莘馨,张 丽,何树延

(清华大学 核能与新能源技术研究院,北京 100084)

模块式高温气冷堆是一种很有发展前景的先进核反应堆,具有固有安全性、系统简化、发电效率高、连续装卸燃料和模块化建造等特点[1]。余热排出系统是反应堆安全性的重要保障,高温气冷堆的余热排出系统采用非能动设计思想,依靠辐射、导热和自然对流将热量载出,且停堆后不需进行任何操作即可继续运行,因此,高温气冷堆的余热排出系统是其固有安全性的重要体现之一。反应堆正常运行时,余热排出系统执行舱室冷却功能,事故工况时将反应堆的剩余发热载出反应堆舱室,保证堆内构件及压力容器的温度低于规定限值。

1 余热排出系统简介

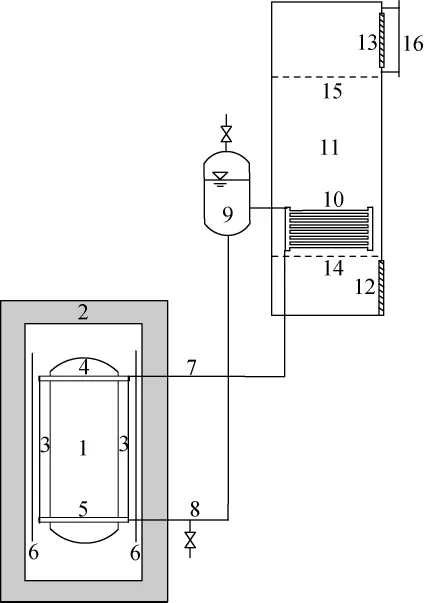

模块式高温气冷堆的余热排出系统由3套独立的系统组成,其中两套运行即可满足余热载出要求。正常运行时,余热排出系统需将约500kW的热量载出反应堆舱室,而事故工况时最大需将1.2MW的热量载出舱室。余热排出系统主要由水冷壁、热水联箱、热水管、膨胀水箱、空冷器、冷水管、冷水联箱、空冷塔等组成(图1)。其中水冷壁吸收由压力壳及舱室通过辐射和自然对流传递的热量,然后传给水冷壁内的冷却水,冷却水升温密度降低,由浮升力驱动沿热水管向上流动至空冷器,冷却水在空冷器内被冷却后由重力作用沿冷水管流回至水冷壁继续吸收热量,如此循环。空冷器则放置在空冷塔内,环境空气依靠空冷塔提升力由空冷塔的进口被吸入,经空冷器后温度升高密度降低,再经空冷塔出口排入大气。

图1 余热排出系统示意图Fig.1 Illustration of residual heat removal system

2 空冷器的选型及热工水力计算

余热排出系统的空冷器选用单管程空冷器,管排数由热工计算确定。关于余热排出系统的设计可参考文献[2]。当余热排出系统的管路、空冷塔及空冷器形式、面积确定后,余热排出系统运行参数的计算流程如下。首先根据大气温度设定空冷塔入口空气温度,然后预设空冷塔出口空气温度,由设计传热量计算空气的质量流量、流速及流动雷诺数,然后判断流动状态并由相应的阻力公式计算空冷塔内空气的流动阻力,如果计算得到的空冷塔阻力与空气侧提升力相等,则说明预设的出口空气温度正确,否则返回重新设定空气出口温度。空气侧流动计算平衡后,进行水侧流动计算,首先预设水入口温度,然后预设水出口温度,由设计传热量计算水质量流量、流速及雷诺数,然后判断流态并由相应的阻力公式计算压降,如果计算得到的水侧流动阻力与提升力相等,则说明预设的水入、出口温度能产生足够的提升力,否则返回重新设定水出口温度。当水侧流动计算也平衡后,再进行换热计算。首先分别利用定性温度计算物性、雷诺数及普朗特数,然后计算各自侧的努谢尔数,从而得到水侧和空气侧的对流换热系数,再计算得到空冷器总传热系数。然后计算对数平均温差,得到总的传热量。如果计算得到的传热量与设计传热量相等,则说明水侧入、出口温度正确,否则返回重新设定水入口温度,将水侧流动计算至平衡后再计算换热,直至换热也平衡。余热排出系统包括两个自然循环过程,计算过程中需考虑两个流动平衡和一个换热平衡。

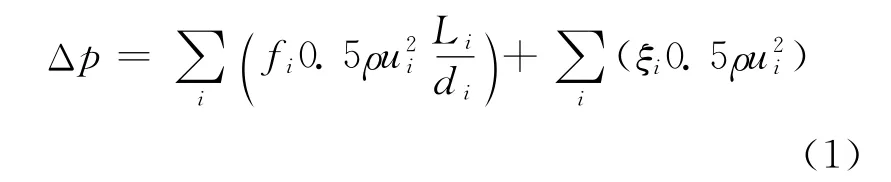

在进行热工水力计算过程中,管道(包括空冷塔)阻力损失采用如下公式[3-6]:

其中:fi为沿程阻力系数;ξi为局部阻力系数;ui为管内平均流速;Li为管长;di为管内径。

沿程阻力系数的计算式为:

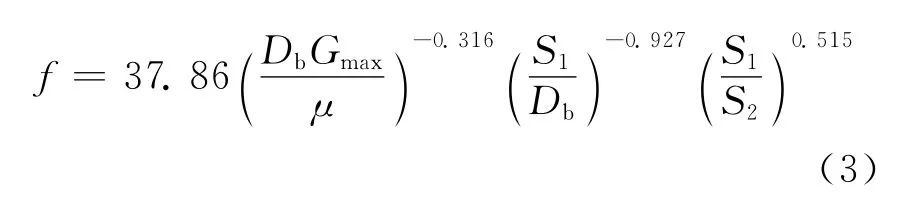

空冷器翅片管束阻力系数计算式为:

其中:Db为翅根直径;S1和S2分别为横向和纵向管间距;Gmax为最窄截面处空气质量流速;μ为动力粘度。

提升力计算式为:

其中:ρc为冷流体密度;ρh为热流体密度;g为重力加速度;H为提升高度。

空冷器传热管管内Nu计算式为:

空冷器翅片管束Nu计算式[5,7]为:

其中:Y、H分别为翅片间隙和翅片高度。

总传热量计算式为:

其中:Ψ为对数平均温差修正系数;K为总传热系数;ΔTm=为对数平均温差,T′i、T″i分别为空冷器水侧进出口温度,T′a、T″a分别为空冷塔空气进出口温度;A为翅片管外表面积。

总传热系数K的计算式如下:

其中:hi为传热管内对流换热系数;ha为翅片空气对流换热系数;Ai为翅片管内表面积;Rf为翅片热阻;Ri为管内污垢热阻;Ro为翅片污垢热阻;Rw为管壁导热热阻;Rg为间隙热阻。除hi以管内面积为基准外,其余热阻均以A为基准。

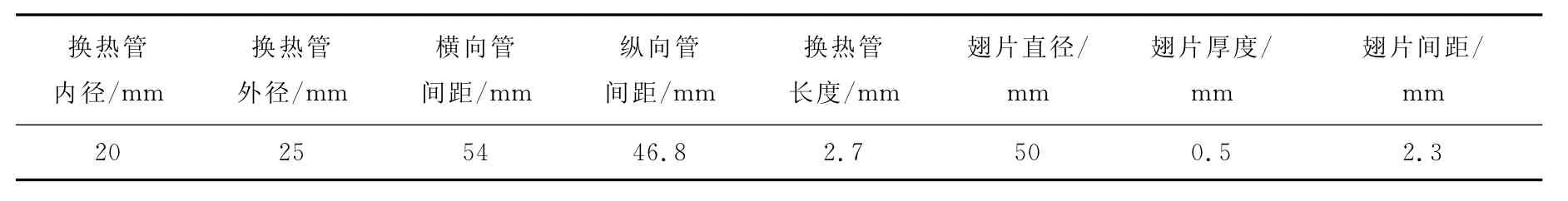

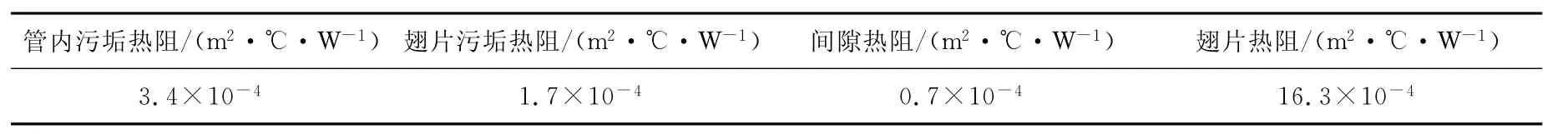

空冷塔横截面积为6.5m×3.3m,因此,设计空冷器长6m、宽3m,换热管采用圆翅片管,沿空冷器宽度方向布置,长度为2.7m,管束采用正三角形错排布置,空冷器及其翅片参数列于表1。经计算,空冷器空气侧热阻约占总热阻的70%,管内对流热阻约占总热阻的20%,其余约占总热阻的10%。本计算中翅片热阻、污垢热阻及间隙热阻的取值列于表2[7]。

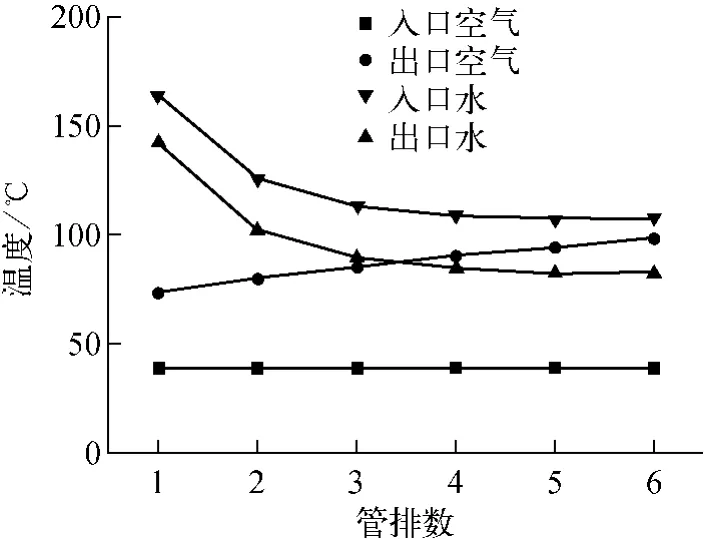

图2示出了事故工况(余热1.2MW)两套余热排出系统运行时,不同管排数下空气进出口及冷却水进出口温度。从图中可看出,随着管排数的增加,空气出口温度增加,冷却水入口及出口温度降低,这是因为增加管排数增加了空冷器换热面积,所以冷却水温度降低,同时管排数增加也增加了空冷塔内空气的流动阻力,因此空气质量流量降低,出口温度增加。从图中还可看出,随着管排数的增加,冷却水温度降低速度趋缓,这是因为管排数增加使空冷器最上排管的水与空气温差减小,即所增加面积的效率降低,同时由于空冷塔阻力增加,空气侧速度降低,使空气侧换热系数降低。当管排数为4后再增加管排数对降低冷却水温度几乎无效果,所以选择空冷器管排数为4。

表1 空冷器参数Table 1 Geometrical parameters of air cooler

表2 污垢、翅片及间隙热阻Table 2 Thermal resistances of fouling,fin and clearance

图2 空冷器具有不同管排数时的温度变化Fig.2 Temperatures under air coolers with different rows of tube bundle

3 不同工况及环境温度下的运行参数

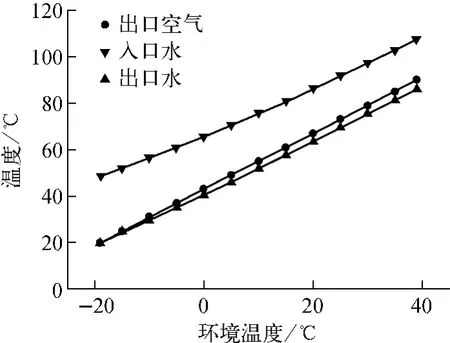

图3示出了事故工况余热1.2MW、两套空冷器运行时不同环境温度下空气和水的入、出口温度。从图中可看出,当环境温度为40℃时,冷却水最高温度为108℃,而空冷器运行压力为0.5MPa,此时的饱和温度约为150℃,远未达到沸点。所以余热排出系统即使在环境温度为40℃且1套失效时也能正常工作,并有较大余量。

图3 事故工况下两套余热排出系统运行时的温度变化Fig.3 Temperatures under 2sets heat removal systems working for accident condition

图4示出了正常工况500kW、3套余热排出系统运行时不同环境温度下空气和水的入、出口温度。当环境温度为-20℃时,冷却水的出口温度为1.5℃,接近冰点,因此空冷器在极端低温环境下需注意防冻。这可通过调节空冷塔的进风量来实现,而进风量的调节可通过改变空冷塔进风口面积来实现。当空气流量较小时,空冷塔出口温度便会升高,从而空气平均温度升高,进而使冷却水温度升高。

图4 正常工况下3套余热排出系统运行时的温度变化Fig.4 Temperatures under 3sets heat removal systems working for normal condition

图5示出了环境温度为-20℃时,冷却水及空气入、出口温度随空冷塔进风口面积的变化。可看出,当空冷塔进风口面积减小到原来的10%时,即可使冷却水出口温度升高到10℃左右。因此,空冷塔在冬天运行时应监测空冷器出口水温,当水温低于10℃时应减小空冷塔进风口面积,当遇到极端最低气温时,进风口面积需减小到原始的10%左右。实际上在余热排出系统运行时,冷却水的温度在实时监测。

图5 极低环境温度下改变进风口面积时空气及水的温度Fig.5 Air and water temperatures under different inlet flow areas for very low environmental temperature

4 事故工况下水冷壁及混凝土舱室温度分布

余热排出系统在事故工况下保证堆内构件及压力容器安全的同时还要保证反应堆舱室混凝土壁的温度低于规定限值。本文用数值计算方法分析事故工况下水冷壁及舱室混凝土壁的温度分布。

4.1 数值模型与计算方法

图6示出数值计算的几何模型,由水冷壁、遮热板、混凝土及屏蔽冷却管等组成。其中水冷管、水冷壁、遮热板、混凝土为固体,水冷壁与遮热板及遮热板与混凝土间夹层内的空气为流体。夹层内空气的自然对流换热采用式(9)折合到导热系数中[8],整个计算过程中认为空气不流动,即不求解动量方程。水冷壁与遮热板空气夹层的折合导热系数为0.14W/(m·℃),遮热板与混凝土空气夹层的折合导热系数为0.11W/(m·℃)。

其中:λe为等效导热系数;λ为夹层内空气的真实导热系数;Gr为格拉晓夫数;Pr为空气普朗特数。

图6 水冷壁及舱室混凝土数值计算模型Fig.6 Numerical model for water tube wall and cavity concrete

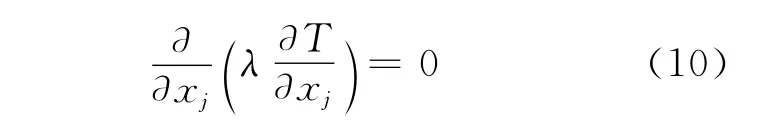

固体导热的控制方程为:

辐射换热的模拟采用Fluent中提供的DO模型,因舱室内主要为空气,而空气的主要成分为氮气和氧气,均为双原子分子,不发射也不吸收热辐射,因此,认为水冷壁与遮热板及遮热板与混凝土间夹层内的空气为辐射透热介质。参与热辐射的水冷壁及遮热板表面的发射率取0.9。

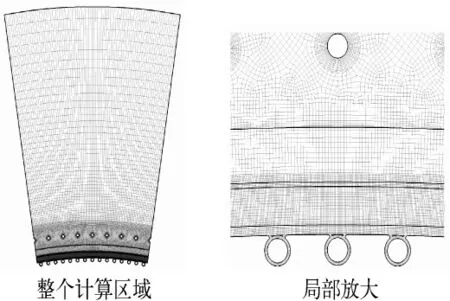

图7 网格划分Fig.7 Grid distribution

数值计算模型的网格划分如图7所示。在传热边界及水冷壁、遮热板等导热系数较大处网格划分较密,然后向混凝土内部网格逐渐变稀疏。网格单元总量为6万。数值计算模型的边界条件如下:水冷壁内表面为等热流边界条件,热流密度q=2 185W/m2;余热排出系统两套正常工作,1套失效;正常工作余热排出系统的水冷管内表面为对流换热边界条件,对流换热系数为1 225W/(m2·℃),冷却水温度tf=95℃;失效余热排出系统的水冷管内表面为绝热边界条件;屏蔽冷却管每隔1根失效1个,失效冷却管内壁面为绝热边界条件,正常工作冷却管内表面为对流换热边界条件,对流换热系数h=1 601.5W/(m2·℃),tf=40℃;混凝土外表面为自然对流边界条件,自然对流换热系数为6W/(m2·℃),空气温度为40℃;两侧为对称边界条件。混凝土导热系数λ=1W/(m·℃),水冷管、水冷壁及遮热板导热系数λ=43.2W/(m·℃)。

4.2 水冷壁及舱室温度分布

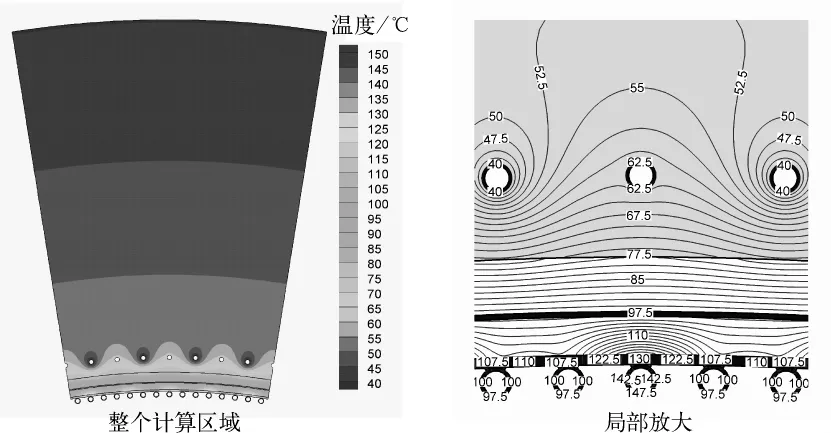

图8为事故工况、余热1.2WM、1套余热排出系统失效、1套屏蔽冷却系统失效时,水冷壁及混凝土的温度分布。从图中可看出,水冷壁的最高温度为147.5℃,最低温度为97.5℃,水冷壁最大温差为50℃。混凝土的最高温度为77.5℃,低于规定限值。因此余热排出系统在事故工况,且最恶劣环境下仍能保证反应堆舱室的安全。

5 结论

本文介绍了模块式高温气冷堆余热排出系统热工水力学计算方法,给出了不同工况及不同环境温度下余热排出系统的运行参数。结果表明,余热排出系统在1套失效时仍能满足事故工况的最大余热载出量,且有较大裕量。在极低环境温度下运行时,需减小空冷塔入口面积以防冻。对事故工况下1套余热排出系统失效、1套屏蔽冷却系统失效时反应堆舱室温度分布的数值分析表明,混凝土温度低于安全限值。

图8 水冷壁及舱室混凝土温度分布Fig.8 Temperature contours for water tube wall and cavity concrete

[1]吴宗鑫,张作义.世界核电发展趋势与高温气冷堆 [J].核 科 学 与 工 程,2000,20(3):211-231.WU Zongxin,ZHANG Zuoyi.World development of nuclear power system and high temperature gas-cooled reactor[J].Chinese Journal of Nuclear Science and Engineering,2000,20(3):211-231(in Chinese).

[2]尹清辽,徐钊,吴莘馨,等.模块式高温气冷堆预应力混凝土压力容器余热排出系统设计[J].原子能科学技术,2007,41(1):74-78.YIN Qingliao,XU Zhao,WU Xinxin,et al.Design of pre-stressed concrete pressure vessel residual heat removal system for modular hightemperature gas-cooled reactor[J].Atomic Energy Science and Technology,2007,41(1):74-78(in Chinese).

[3]冯俊凯,杨瑞昌.锅炉水自然循环原理计算及试验方法[M].北京:清华大学出版社,1994.

[4]钱滨江,伍贻文,常家芳,等.简明传热手册[M].北京:高等教育出版社,1985.

[5]WEBB R L,KIM N H.Principles of enhanced heat transfer[M].New York:Taylor & Francis,2005.

[6]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[7]马义伟,钱辉广.空气冷却器[M].北京:化学工业出版社,1982.

[8]米海耶夫 M A.传热学基础[M].北京:人民教育出版社,1954.