某自卸车中冷压降性能改进设计

2016-07-26钱时俊

钱时俊

(安徽江淮汽车股份有限公司,安徽 合肥 230061)

某自卸车中冷压降性能改进设计

钱时俊

(安徽江淮汽车股份有限公司,安徽 合肥 230061)

文章针对某重型自卸车的中冷压降过高的性能问题提出改进方案,更改中冷器的气室结构,并增大进出气口气室口径,使得冷热气流更加顺畅,并通过单体风洞试验和整车转毂进排气试验进行验证,从验证结果可以看出:改进效果明显,为后期中冷压降过高提供改进参考方案。

中冷压降;中冷器;散热管;紊流片;气室;改进

10.16638/j.cnki.1671-7988.2016.06.016

CLC NO.: U464.135+.8 Document Code: A Article ID: 1671-7988 (2016)06-43-04

背景

中冷器作为发动机附配件的重要组成部分,中冷器的性能对发动机的经济性起到至关重要的作用,然而过高的中冷压降会使得进入发动机中的空气量减少,从而增加发动机的油耗,制约发动机的动力输出,使发动机的动力性及经济性大大降低,最终将影响整车的运营成本,降低产品的市场竞争力。目前,中冷压降性能指标一般按行业标准 QC/T 828中的要求(如下表1)进行设定。

散热性能和压降要求按QC/T 828中5.1的规定进行试验,满足表1要求:

表1 散热性能和压力降要求

1、现状

对某款重卡自卸车进行转毂试验,测得试验数据如下表2所示:

表2 中冷器转毂试验数据

从转毂试验数据看出中冷器压降为 17.9kPa,达不到QC/T 828 中规定的中冷器压降小于12.5kPa的标准要求,从而导致发动机的进气量不足,从而影响整车的动力性和经济性。

2、原因分析

2.1中冷器进气流量理论计算

增压柴油机qve计算公式:qve=P·ge·α·A0/(1000·γa)

带入数值计算得出qve=1293m³/h;

根据进气流量热风流量:G1=qve×ρa /3600

G1=1293×1.29/3600=0.463kg/s

中冷器实际所需散热量:Q1=Ca×G1(T1-T2),

此处T1取170℃,T2取70℃,

Q1=1.009×10³×0.463×(170-70)=46717W

中冷器所必须具备的理论散热能力:Q2>Q1×1.2

取Q2=1.2Q1=56060W

中冷器散热面积公式: Q2=K传感系数×△T'×A散热面积

A散热面积=Q2/(K传感系数×△T')

△T'=(△T-△T")/ln(△T/△T") 取冷侧温升△T"=30℃

A=56060/(100*58)m2=9.67m2

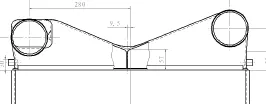

根据计算结果选择如下表2所示的中冷器,该中冷器的散热面积为11.484,理论上能满足散热性能要求,该款重型自卸车采用的中冷器为空对空中冷器,中冷器气室采用上下气室,气室口位于上气室,散热管内部安装开窗型紊流片,该中冷器的设计参数见下表2。

表2 原始中冷器设计参数表

2.2管路弯角过大

经过对进气系统中冷前后的管路查看,中冷器管路布置符合设计指南要求,并无过大的弯角,管路不是造成中冷压降过大的原因;

图2 中冷管路

图3 中冷管路

2.3中冷器进出气口管径太小

经过图纸校核,中冷器进出气口直径与中冷器进出气软管、发动机进气口、增压器出气口直径相同,管径符合发动机匹配要求,中冷器进出气管径小不是造成中冷器压降过大的原因。

图4 中冷气室口径

2.4气室设计不合理

中冷器气室结构对其整体压降影响非常大,通过进气室后的压降也要占整个中冷器压降的60%左右,该车型中冷器采用上下气室,中冷器上下气室中间有隔板阻挡气流,使气流不能迅速的通过中冷器,中冷器气室是造成中冷压降过大的主要原因。

图5 上下气室

图6 上下气室

2.5散热管截面尺寸

增大散热管的截面尺寸能使得通过截面的气流量增多,气流将变得更 加顺畅,增大散热管截面积是造成中冷压降过大的。

2.6将紊流片开窗型改为错位型

图7 错位型

图8 开窗型

开窗型的紊流片能够使散热管中的气流更加紊乱,而内置错位型的紊流片能改善气流紊乱现象,使气流更加顺畅。

3、整改措施

根据以上的原因分析给出以下改进方案:

改进措施一:将中冷器的上下气室改为左右气室结构,中冷器左右气室中间无隔板阻挡气流,气流由于流通的路径变短,能快速的从中冷器的一个气室流向另一个气室,气流将变得更加流畅,从而将降低整个中冷器的压降。

整改前后中冷器总成对比

图9 整改前

图10 整改后

对整改前后的中冷器理论分析:

利用Fluent模拟计算中冷器,涉及到中冷器中流体的流动和传热。涉及计算的一般步骤是:几何建模、划分网格、边界设定、物理模型选择、计算和后处理。中冷器建模后分为三部分,进气道、出气道、芯体;其中芯体部分做如下简化:只做出增压空气通道,而冷却介质通道挖空,冷气热气之间做对流换热;将进气道、芯体、出气道连为整体。我们选择中冷器的边界条件为:对于压缩热空气,空气进口为质量流量进口(mass-flowinlet);空气出口为压力出口(pressure outlet);中冷器材料为铝,设置为壁面(wall)壁厚为0.6;对其做对流换热处理,传热系数为100 w/.k。通过CFD分析得到的静态压力图如下:

图11 左右气室中冷器

根据两中冷器 CFD理论分析可知左右气室中冷器要明显优于上下气室的中冷器,但影响中冷器压降的因素较多,既与中冷器的气室口位置、散热管的横截面积等有关,又与散热管内部紊流片的形式有关,因此只凭理论计算无法准确模拟中冷器的性能结果。

图12 上下气室中冷器

改进措施二:将散热管的宽度由原来的40mm改为52mm,高度不变,整个散热管的横截面积将增加30%,散热管由竖直状态改为水平状态,气流的路径明显缩短,管路造成气流的压力损失将减小,从而导致中冷器的压降降低。

改进措施三:将散热管内置开窗式紊流片改为错位式,错位式是在散热管内部增加部分散热片而并非开窗式(在整个散热管内安装如图8所示的紊流片),降低了散热管内紊流片的安装数量,从而降低气阻来达到降低压降的目的。

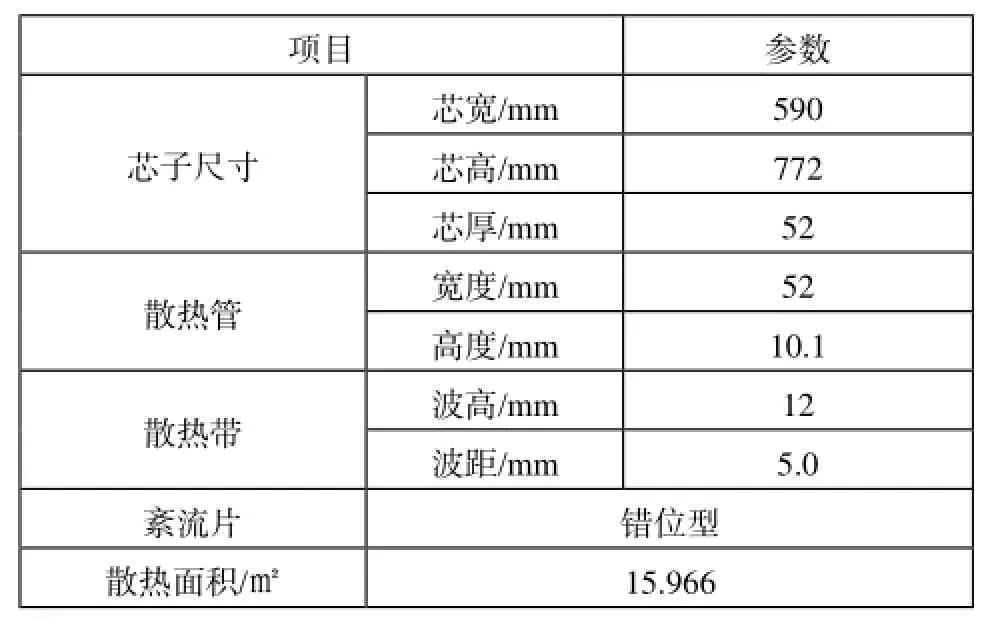

整改后的中冷器设计参数表如下表:

表1

4、整改后试验验证结果

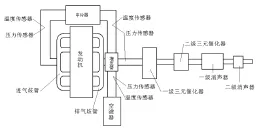

根据上述的整改措施对中冷器进行相应的整改,将整改完成的中冷器安装在试验样车上进行转毂试验,转毂试验条件如下:

试验方法:整车中冷器压降转毂台架测量系统

试验设备:整车性能转毂、便携式精度轮胎气压计、温度传感器、压力传感器、FLUKE 2635A、多功能数据采集箱

试验环境:气温:5℃~35℃范围内;气压:91kPa~104kPa 范围内;湿度:相对湿度小于 80%。

试验样车:a)试验样车至少经过 2500km 磨合,并进行了保养调整。b)试验前,完成《车辆检查》和《试验前检查》。c)试验前,按照《车辆固定方法》固定车辆。d)试验前,车辆以毂带车的形式,以 80km/h行驶约 20min。e)汽车发动机性能应满足 GB/T 18297 的试验要求。f)汽车排气消声器总成应满足 QC/T 631 的要求。

试验测量点选择(如下图):

图13

试验结果表2:

从转毂进排气试验结果看出样车中冷器压降为6.2kPa,满足设计标准 QC/T 828 中的中冷压降≤12.5kPa的技术要求。

表2

5、总结

综上所述,在当前无法加大中冷器的情况下,只能在细节上下功夫来提升中冷系统的性能。通过优化中冷器气室来改善中冷器内部压降,试验结果证明,在该款车型上进行的整改措施是切实有效的。该项目中实施的方案后期可以在全部的重卡国四自卸车等车型上进行推广,有效提升整车中冷性能。

[1] 王望予.汽车设计[第4版].北京:机械工业出版社,2006.5.

[2] 林建忠.流体力学.北京:清华大学出版社,2005.

[3] 肖宝兰等.翅片参数对车用中冷器流动传热性的影响.浙江大学学报.2010p2164-2178.

An improved self cooling pressure drop performance in truck design

Qian Shijun

(Anhui jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

In this paper, a heavy-duty dump truck in the cold high pressure drop performance issues proposed improvement program, to change the cooler gas chamber structure, and increase access to an air intake chamber diameter, making hot and cold air more smoothly, wind and the monomer hole rotating hub and vehicle test experiments verified, it can be seem from the verification results; improvement effect is obvious, the pressure drop is too high for the latter to provide an improved inter-cooler reference scheme.

middle pressure drop; middle cooler; heat sink; turbulent flow sheet; air chamber; improve

钱时俊,就职于安徽江淮汽车股份有限公司。

U464.135+.8

A

1671-7988 (2016)06-43-04