覆铜箔板全自动叠合拆解回流生产线

2011-09-18夏东劼

肖 锋 夏东劼

(杭州新鼎力轻工装备技术有限公司,浙江 杭州 310015)

徐建明 滕 游

(浙江工业大学信息工程学院,浙江 杭州 310023)

1 引言

覆铜箔板(Copper Clad Laminates,简称CCL)是印制电路板(Printed Circuit Board,简称PCB)的基板材料[1],将电子元器件安装在PCB板上实现电连接,是电子产品设计的最基本架构。在电子消费产品需求不断增加的情况下,CCL和PCB保持产销两旺的格局,同时也促使改进CCL生产工艺、提高CCL生产设备自动化水平。叠合拆解回流生产线是依据CCL生产工艺要求的专用物流输送线[2],采用先进的CCL生产工艺有赖于研制新型叠合拆解回流生产线。

本文采用“4联吊”叠合工艺,研制覆铜箔板全自动叠合拆解回流生产线,主要由叠合系统、拆解系统、钢板清洗系统以及铜箔牵引剪切系统组成。叠合系统将不锈钢板、下铜箔、上铜箔、半固化片(Prepreg,简称PP)四种材料,在一道工序中一次叠合完成;拆解系统是将压制成型的CCL成品和不锈钢板进行快速拆分;钢板清洗系统对不锈钢板进行高速清洗,并清除水渍,增进钢板表面的干燥度,以便不锈钢板的循环使用;铜箔牵引剪切系统采用恒张力控制以保证铜箔的表面平整性,采用定位控制装置以保证铜箔剪切精度。回流生产线由PLC自动程序控制[3],使各设备在高速、可靠、稳定的运行状态下,实现CCL生产过程的自动化。

2 覆铜板的生产流程

生产覆铜板需要的主要物料有:玻璃纤维布、混合树脂、铜箔和钢板。玻璃纤维布是覆铜板基体和铜箔的附着体,具有耐热性、一定的机械强度和电器绝缘性。混合树脂是由酚醛树脂、环氧树脂、三聚氰胺改性酚醛树脂等配以其他添加剂和溶剂混合而成,作为粘结玻璃纤维布和铜箔的粘合剂成分[4]。生产过程中,通常是将混合树脂涂抹在玻璃纤维布上,再经过干燥后,制成半固化片(Prepreg,又称预浸材料、粘结片)。生产中,通常将铜箔剪切成片状,与半固化片按照一定要求叠合在一起,送入热压机中热压[5],通过树脂的粘结作用,将铜箔和玻璃纤维布基体粘结在一起,成为有一定机械加工性能的覆铜板。钢板在覆铜板生产过程中作为热压模具使用。

覆铜板生产流程如图1所示,树脂、溶剂和其它添加剂经混胶机合成混合树脂,通过上胶机含浸玻璃纤维布,再经干燥机生产半固化片;由剪切机将半固化片剪切后,按照覆铜板的厚度和其他工艺要求,经配布机将不同标号的半固化片按照一定顺序叠合起来;将配好的半固化片、剪切好的铜箔和模具钢板经叠合系统按照一定顺序叠合起来,叠合好的这些物料,称之为“BOOK”,再送到热压机中;在热压机中,通过高温高压,使铜箔粘结在半固化片上成为覆铜板;将压制好的“BOOK”从压机中取出,经拆解系统将覆铜板和钢板分离;覆铜板经检测后包装,模具钢板经高速钢板清洗机刷洗干燥后循环使用。

图1 覆铜板生产流程

3 基于“4联吊”的覆铜板叠合工艺

CCL回流线本质上说是一种专门针对CCL生产的、符合CCL生产工艺要求的专用物流输送线。从图1可以看出,在CCL回流线中主要的物流有:模具钢板流、铜箔流、预叠半固化片流、叠合完成BOOK流、拆解完成CCL成品流。

叠合工序是覆铜板生产中的关键环节,基本上所有的物流,包括模具钢板流、铜箔流、预叠半固化片流、叠合完成BOOK流等物流,在该工序交汇。因此该工序具有物流品种多、组织复杂、物料易损、维护难度大等特点,同时叠合工艺也是影响产品良品率的关键因素。

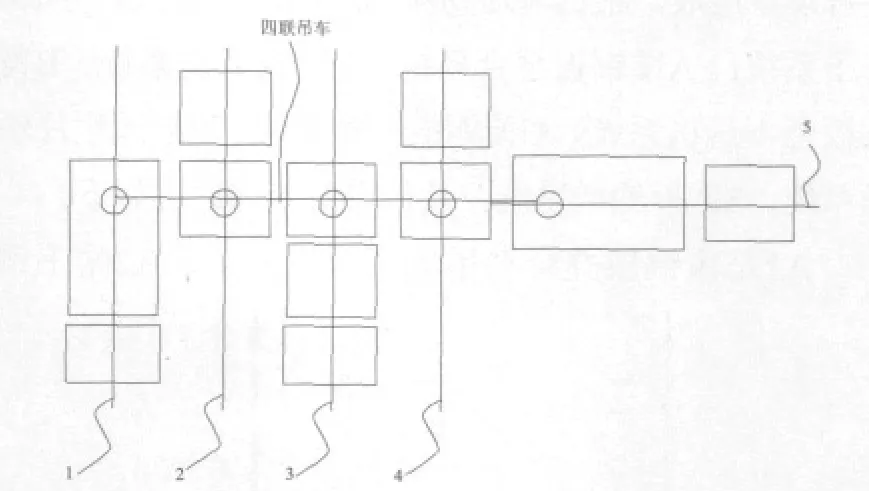

基于“4联吊”的覆铜板叠合工艺,通过合理规划各种物流走向,引入立体物流概念,如图2所示:在平面上沿纵向顺序布置的第1流水线(下铜箔流)、第2流水线(钢板流)、第3流水线(上铜箔流)、第4流水线(叠合完成BOOK流)和第5流水线(半固化片流),在所述第1至第5流水线的上方装有可空间移动的四联吊车,该四联吊车包括沿纵向顺序布置的铜箔真空吸取装置、钢板铜箔夹取装置Ⅰ、钢板铜箔夹取装置Ⅱ和半固化片夹取装置,从而实现了叠合工序上的立体物流。

图2 “4联吊”CCL叠合工艺设备示意图

该叠合工艺的设备均由PLC自动程序控制,使用伺服驱动系统,结合光电等传感器技术,使各设备能协调一致的工作,自动化程度高,具有剪切铜箔、输送铜箔、分离输送半固化片、输送钢板、叠配等叠合覆铜板所需要的全部功能,实现了覆铜板叠合工序的全自动生产,具有产能高、良品率高、能耗低、维护易的优点。

4 覆铜箔板全自动叠合拆解回流生产线

叠合拆解回流线是CCL生产过程中的主要装备,它由如图3所示的“4联吊”覆铜板叠合系统、覆铜板拆解系统和高速钢板清洗机系统三大块组成。CCL回流线主要功能是将叠合出热压覆铜板需要的物料,将热压完成后的覆铜板和模具钢板分离,以及清洗模具钢板以便重复使用。

CCL回流线本质上说是一种专门针对CCL生产的、符合CCL生产工艺要求的专用物流输送线。从图1可以看出,在CCL回流线中主要的物流有:模具钢板流、铜箔流、预叠半固化片流、叠合完成BOOK流、拆解完成CCL成品流。

图3是一种典型的CCL回流线结构示意图,一共由37台设备组成,根据输送物流的不同,可以大致分成6个子系统: A覆铜板叠合系统、Q钢板清洗系统、B覆铜板上下压机系统、C覆铜板拆解系统、P半固化片输送系统、S钢板输送系统。具体设备名称说明如下:

A1是覆铜板叠合夹吊机(四联吊)、A2是下铜箔剪切机、A3是下铜箔定位输送机、A4是钢板定位预叠机、A5是钢板输送机、A6是上铜箔剪切机、A7是上铜箔输送机、A8是上铜箔定位预叠机、A9是升降叠合机、A10是叠合物料输送机。

B1是盖板吸吊机、B2是上料输送机、B3是旋转输送机、B4是盖板定位台、B5是下料输送机、B6是旋转输送机、B7是上下料输送小车、B8是双层输送机、B9是叠合出料小车。

C1成品升降台、C2成品拆解台、C3拆解吸吊机。

P1是半固化片上下料小车、P2是半固化片分离机、P3是半固化片分离平台、P4是半固化片夹取输送机、P5是半固化片夹取输送机。

Q1是钢板刷磨机、Q2是钢板冲洗烘干机。

S1是钢板输送机、S2是钢板打磨输送机、S3是翻板机、S4是钢板打磨输送机、S5是钢板定位输送机、S6是钢板缓存台、S7是钢板缓存台、S8是钢板吸吊机。

CCL回流线采用基于PLC控制技术的伺服控制技术、光电等各种传感技术以及基于CC-Link的总线通讯技术,通过PLC控制与伺服驱动系统,实现叠配、拆解回流线各种设备间的程序控制,电机调速、位置检测和定位等,并对系统各设备的工作状态、工作参数、实际运行参数、参数记录等进行监视及打印报表输出,触摸屏操作面板上具有参数设置和故障显示等功能,可随时方便地修改设备参数,使回流线在高速、可靠、稳定的运行状态下,实现CCL生产过程的自动化。

5 结论

全自动叠合拆解回流生产线是一种结构复杂、机电集成度高、控制难度大的大型自动化生产装备。研制的全自动叠合拆解回流生产线由PLC自动程序控制,使各设备能协调一致的工作,具有剪切铜箔、输送铜箔、分离输送半固化片、输送钢板、叠配等叠合覆铜板所需要的全部功能,实现了覆铜板叠合工序的全自动生产。

本论文的研究工作由浙江省科技计划重大专项重点工业项目“新一代高性能覆铜箔板全自动叠合拆解回流生产线的研制”(计划编号:2009C11058)资助。

[1]辜信实. 覆铜板技术(1)[J]. 印制电路信息,2003(5):19-23.

[2]李清亮. 覆铜板设备的发展及现状[J]. 印制电路信息, 2003(12):45-47.

[3]刘光起, 周亚夫. PLC技术及应用[M]. 北京:化学工业出版社, 2007.

[4]祝大同. PCB基板材料用新型环氧树脂发展综述[J]. 印制电路信息, 2009(4):17-21.

[5]曾光龙. FR-4型覆铜板层压成型技术探讨[J]. 印制电路信息, 2002(3):15-18.