基于超声导波的钢梁结构损伤大小识别研究

2011-09-17李富才

孙 凯,孟 光,叶 林,李富才

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.悉尼大学 宇航机械与机电工程学院智能材料与结构实验室,新南威尔士 2006)

超声检测方法是五种传统常规检测技术中使用最多的一种,它具有检测对象范围广、检测深度大、灵敏度高等特点。但是这种方法在检测结构特别是大型结构时非常耗时,超声探头需要扫描到结构表面的每一点。而近些年迅速发展的超声弹性导波检测技术已成为一种很好的替代技术,因为超声导波能够在一点激励,并传播一个相当长的距离,这样可以在极短时间内实现大距离范围的检测[1]。由于导波能在结构的整个厚度方向产生应力,意味着导波不但能检测结构表面缺陷,还可以检测内部损伤[2]。

对于损伤的识别一般包括两个方面:损伤的位置识别以及严重程度判断。损伤的位置一般是通过计算导波飞行时间(Time-of-Flight,ToF)和波速来确定。如本研究的前一阶段工作研究了利用导波方法对厚梁结构进行损伤检测的可行性,并在算例中使用飞行时间对结构损伤进行了定位[3];在文献[4] 中建立了PZT压电晶片阵列,基于相控阵原理对板中的损伤进行了定位。在损伤类型确定的情况下,损伤的严重程度主要指损伤大小。损伤大小的变化将影响导波在结构中的传播,反之通过波形信号可以判断损伤的大小信息。在文献[2,5-7] 中,通过导波透射系数(透过损伤后波形幅值与无损伤情况幅值的比值)或者损伤反射系数来比较不同损伤深度或者厚度的波形信号,可以对损伤大小进行判断。与之类似,文献[8,9] 比较了不同切槽损伤深度下能量的反射/透射系数,将其作为损伤大小识别的信号特征。文献[10] 利用A0模式Lamb波在板中切槽损伤两边两次反射之间的时间差来判断切槽损伤的厚度大小。文献[11] 结合遗传算法与lamb波散射模型来识别结构中损伤的位置与程度。

本文重点研究损伤大小与导波信号的关系:根据不同损伤深度、厚度工况来研究损伤大小对传感器信号到达时间(Arrival time)和波包幅值(Wave packet amplitude)的影响,从而提取有效的信号特征,为损伤大小识别奠定基础。

1 试件与传感器布置

本研究的对象为厚度为30 mm的Q235钢梁,长800 mm,截面尺寸30 mm×30 mm。这个设计长度可以保证透射信号中S0和A0波包刚好能够分开(图5(b))。如图1所示在钢梁的一端布置PZT激振器和PZT反射传感器(采集损伤反射信号),在另一端也布置一个PZT透射传感器(采集的是透过损伤的透射信号)。传感器布置在两端理论上可以在整个梁长的范围进行监测。这里 PZT激振器和传感器采用的是 PI公司PIC151材料的压电陶瓷晶片,尺寸为20 mm×5 mm×1 mm。

在梁的中间位置引入了垂直于轴向的切槽型损伤,这种损伤可以作为梁中最常见的疲劳裂纹的一种简化。图示三维穿透型切槽损伤(一个维度尺寸是固定的)大小包括两个方面:损伤深度和损伤厚度。

图1 粘有PZT传感器的试件及3D损伤示意图Fig.1 The specimens with PZT transducers and the sketh of the 3D notch damage

2 有限元仿真模型及验证

2.1 有限元模型建立

弹性导波的有限元仿真是通过商业有限元软件Abaqus/Explicit实现的,该软件通过显式直接积分的方法来求解动态响应问题,特别适合计算应力波传播模型[12]。整个模型包含了720 000个C3D8R线性六面体单元,单元大小为Δx=1 mm,能很容易地满足精度要求[13]:

时间步长设为0.1μs——小于最快的波(Q235钢中纵波速度约为6 020 m/s)在相邻两个节点间(单元长度Δx)传播的时间。

在梁结构对应位置节点施加集中力来模拟PZT激振器通电时的伸缩效应[14](图2)。本研究中采用的激励信号是中心频率为35 kHz、3.5周期的加汉宁窗的正弦信号[15]。在此频率厚度积下导波信号中主要有两种基础对称模式S0(波速约为5 200 m/s)和反对称模式A0(波速约为3 200 m/s)。而PZT传感器的仿真则通过采集对应位置节点的平均应力实现。

图2 PZT激振器模型Fig.2 The FE modeling of PZT actuator

结构的切槽损伤是通过删除单元来实现的(图3),通过该方法能很容易实现损伤深度或者厚度的变化,而不影响总体网格布局、编号等,从而为研究损伤大小变化对信号的影响奠定基础。

图3 有限元损伤模型Fig.3 Notch modeling in FEM

2.2 实验平台搭建

图4 结构健康监测实验平台及损伤线切割加工Fig.4 The SHM experiment platform and the wire cut machining of the notch

本实验平台包括信号发生、采集及控制单元,具体包Tektronix AFG3022B任意波形放大器、Krohn-Hite 7 602 M电压放大器、YE3770滤波器以及 Tektronix DPO3014示波器(图4)。其中AFG3022B能实现两路独立任意波形信号输出,7602M能实现1 MHz带宽内高达±200 V的电压放大输出,DPO3014可以实现4通道信号的采集(即最多采集4个传感器信号)。

试件切槽的加工是通过线切割机(苏州宝码DK7732)实现,通过线切割可以实现切槽位置与大小的精确(误差约0.2 mm)可控加工。

2.3 仿真与实验结果对比

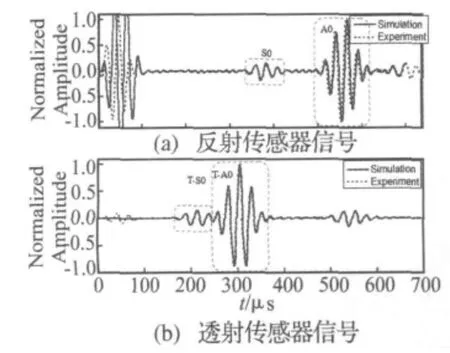

图5、图6是实验信号与有限元仿真波形幅值归一化的对比图,其中图5(a)和图6(a)为反射传感器信号(导波从开始到反射传感器的行程大约为1 600 mm),图5(b)和图6(b)为透射传感器信号(行程大约800 mm)。由于实验信号在时间点0μs~100μs处有电磁干扰,所以信号对比主要从100μs开始。

对比之前首先要对信号的各个波包进行物理解释,图5(a)第一个波包为PZT激振器直接传入反射传感器的的信号(一般认为代表了入射的激励信号),后边大约在350μs、500μs左右出现的波包为导波经梁的右边界反射的S0模式波包和A0模式波包,图6(a)中大约200μs开始出现的波包为导波遇到损伤后反射的S0和A0模式波包(R-S0和R-A0)。图5(b)、图6(b)信号中大约180μs时开始出现的两个波包分别为S0和A0模式导波(T-S0和T-A0)。由于反射效应,不同大小的损伤会对R-S0、R-A0的到达时间和峰值幅值产生不同的影响;同样导波在透过损伤时,不同大小损伤同样也会改变T-S0和T-A0的到达时间和幅值。而波包到达时间或者信号幅值等信号特征在后续处理过程中可以被提取出来判断损伤的位置、严重程度等信息。

*S0或者A0模式在传播过程中遇到非对称(关于结构厚度中面)型损伤时会产生模式转换(mode conversion),所以这里R-S0并非严格意义上的反射S0波包。

图5 无损伤模型有限元仿真结果与实验信号的对比Fig.5 Comparion of the FEM results with experiment results for intact model

图6 9 mm×1 mm损伤模型有限元仿真结果与实验信号的对比Fig.6 Comparion of the FEM results with experiment results for 9 mm×1 mm damage model

图7 不同损伤深度条件下传感器信号对比Fig.7 The sensor signals comparison with different notch depth

通过无损伤模型信号以及9 mm×1 mm损伤模型信号对比可以发现,仿真信号与实验信号吻合度很好。这充分验证了结构模型、PZT换能器模型以及损伤模型的合理,因此可以通过数值仿真结果来研究损伤大小对导波在结构中传播的影响。

3 数值仿真结果

3.1 损伤深度对信号的影响

为清晰展现不同深度下传感器的信号,分别选取了四组工况(图7):无损伤、30%深度损伤(9 mm)、40%深度损伤(12 mm)以及50%深度损伤(15 mm)。这几种工况的损伤厚度都是1 mm。为了突出信号之间的区别,图8和图9仅展示了损伤第一次反射的波包R-A0和R-S0以及透射信号的第一个波包T-A0、T-S0。

从损伤反射信号(图8)来看,R-S0的幅值变化比较明显而信号到达时间区别不大;R-A0的幅值和到达时间都呈现一定梯度的增大与延迟。

对于透射信号(图9)来说,T-S0的到达时间变化不明显而幅值变化比较大一些;而T-A0的幅值有比较明显的衰减,同时到达时间也有较明显的延迟。

综合反射信号和透射信号来看,S0波包的到达时间对于损伤深度并不敏感,而A0波包的到达时间及幅值对深度有比较明显的反应。

为了更加量化地表征各个信号特征对损伤大小的敏感程度,以各种损伤深度为横轴、各信号特征量为纵轴做成折线图(图10和图11)。

从图10、图11来看,反射A0波包的到达时间(RA0-AT)和透射A0波包的幅值(T-A0-Amp)对于损伤深度的变化幅度最大。

3.2 损伤厚度对信号的影响

固定切槽损伤的深度在9 mm(30%深度),选取无损伤、1 mm厚度、5 mm厚度、9 mm厚度四种情况作为对比展示,损伤反射波包以及透射第一个波包的结果见图12和图13。

从结果来看R-S0变化不明显;而R-A0的到达时间呈现阶梯型延迟。同时随深度增加,R-A0的幅值呈减小趋势,这点与深度变化的影响正好相反。

透射信号表明损伤宽度的变化对透射波包无论是S0还是A0都影响很小。

根据图14和图15的折线图可以发现损伤反射A0波包的到达时间(R-A0-AT)和损伤反射A0波包的幅值(R-A0-Amp)受损伤厚度影响相对较大;透射信号受损伤厚度的影响很小。

4 结论

本研究在厚度为30 mm、长800 mm的钢梁上布置了激振器、反射传感器和透射传感器;通过有限元仿真得到不同损伤深度和厚度情况下的传感器信号,实验结果验证了有限元仿真的有效性。通过提取不同信号特征并与损伤情况对比,得出以下结论:

(1)在判断切槽损伤大小方面,信号波包的到达时间以及信号波包的幅值是两个有效的信号特征。

(2)损伤反射信号波包和透射信号第一个波包对于损伤深度变化比较敏感;而透射信号对于损伤厚度的变化不敏感。

(3)从仿真和实验结果来看,A0对于损伤大小变化更为明显,这可能来自两个原因:A0在35 kHz频率(低频)下波包幅值大;A0速度比S0速度小,所以到达时间的延迟会表现更为明显。在这种情况下,应尽量通过基础反对称模式A0波包的变化(信号到达时间以及波包幅值)来判断损伤的大小。这个结论对于厚度较大的结构有实际的参考意义。

[1] Rose J L.A baseline and vision of ultrasonic guided wave inspection potential[J] . Journal of Pressure Vessel Technology-Transactions of the ASME,2002,124(3):273-282.

[2] Alleyne D N,Cawley P.The interaction of lamb waves with defects[J] .IEEE Transactions on Ultrasonics Ferroelectrics and Frequency Control,1992,39(3):381 -397.

[3] 孙 凯,孟 光,李富才,等.基于弹性导波的厚钢梁结构的损伤检测[J] .振动与冲击,2009,28(12):110-113.

[4] 彭海阔,孟 光,李富才.一种基于压电晶片阵列的板结构损伤识别方法[J] .振动与冲击,2009,28(9):56-59.

[5] Lowe M JS,Cawley P,Kao J Y,et al.The low frequency reflection characteristics of the fundamental antisymmetric Lamb wave A0from a rectangular notch in a plate[J] .Journal of the Acoustical Society of America,2002,112(6):2612-2622.

[6] Lowe M J S, Diligent O. Low-frequency reflection characteristics of the s0Lamb wave from a rectangular notch in a plate[J] .Journal of the Acoustical Society of America,2002,111(1):64-74.

[7] Lu Y,Ye L,Su Z Q,et al.Quantitative assessment of through-thickness crack size based on Lamb wave scattering in aluminium plates[J] .Ndt& E International,2008,41(1):59-68.

[8] Benmeddour F,Grondel S,Assaad J,et al.Study of the fundamental lamb modes interaction with asymmetrical discontinuities[J] .Ndt & E International,2008,41(5):330-340.

[9] Benmeddour F,Grondel S,Assaad J,et al.Study of the fundamental Lamb modes interaction with symmetrical notches[J] .Ndt& E International,2008,41(1):1-9.

[10] Hayashi T,Kawashima K.Single mode extraction from multiple modes of lamb wave and its application to defect detection[J] .Jsme International Journal Series a-Solid Mechanics and Material Engineering,2003,46(4):620-626.

[11] 严 刚,周 丽.应用遗传算法和散射Lamb波的板结构损伤识别[J] .振动工程学报,2007,20(3):291-296.

[12] ABAQUS I.ABAQUS analysis user's manual volume II:analysis[M] .SIMULIA,2007.

[13] Diligent O,Grahn T,Bostrom A,et al.The low-frequency reflection and scattering of the S0Lamb mode from a circular through-thickness hole in a plate:finite element,analytical and experimental studies[J] .The Journal of the Acoustical Society of America,2002,112(6):2589-2601.

[14] Giurgiutiu V.Tuned Lamb wave excitation and detection with piezoelectric wafer active sensors for structural health monitoring[J] .Journal of Intelligent Material Systems and Structures,2005,16(4):291.

[15] Sun K,Meng G,Li F C,et al.Damage identification in thick steel beam based on guided ultrasonic waves[J].Journal of Intelligent Material Systems and Structures,2010,21(3):225-232.