麻花钻刃口强化设计的数值模拟及试验研究

2011-09-07肖思来周志雄孙振梅左小陈汤爱民周秦源

肖思来 周志雄 孙振梅 左小陈 汤爱民 周秦源

1.湖南大学,长沙,410082 2.株洲钻石切削刀具股份有限公司,株洲,412000

0 引言

硬质合金刀具虽然具有很好的切削性能,但材质比较脆,其锋利的刃口在刃磨和使用过程中容易崩刃。一般来说,经砂轮刃磨后的硬质合金刀具刃口都会或多或少出现微小崩刃,其微崩量约为0.005~0.1mm,严重者甚至超过0.2mm[1]。崩刃后刀具的切削质量和切削效率均有所降低,使用寿命有所缩短,所以,需要解决硬质合金刀具?刃口崩刃的问题,以提高其切削性能并延长使用寿命。刀具刃口的强化设计是解决崩刃问题的有效措施之一,诸多著名刀具厂商对此都高度重视,因而使刀具刃口的强化设计成为刀具设计领域的研究热点之一。刀具刃口强化设计主要有钝圆和倒棱两种设计方法[2]。

本文建立了麻花钻三维有限元模型,动态模拟麻花钻钻孔的加工过程,对比分析两种刃口强化方法在减小刀具轴向力、扭矩等方面的优劣,并对刃口负倒棱强化设计麻花钻进行了试验研究。

1 钻削过程的有限元分析

钻削过程中,钻头参与切削的部分主要是横刃和主切削刃。入钻时,横刃与被钻孔工件表面接触,然后主切削刃参与切削;随着钻削深度的增加,主切削刃逐渐切入工件,钻头受的轴向力和扭矩逐渐增大;最后横刃与主切削刃全部参与切削,钻削力保持在某一稳定值,此时钻头处于稳定受力状态[3]。钻削力主要来自钻头的主切削刃、横刃和副切削刃。钻削时,钻头每一切削刃都承受切削力,包括切向力(主切削力)、背向力(径向力)和进给力(轴向力)。当左右切削刃对称时,背向力抵消,切削力最终表现为钻头的轴向力与切削扭矩。钻削力的大小通过轴向力(总的轴向力)和扭矩(总的扭矩)来衡量。理论研究和实验结果表明,轴向力主要由横刃产生,扭矩主要由两个主切削刃产生。钻头各切削刃承受的切削力的比例如表1所示[2]。

表1 钻头各切削刃承受切削力的比例 %

钻削是一种三维切削过程。在三维切削情况下,切屑形成过程是三维塑性变形过程,目前对其进行严密的理论分析还比较困难。DEFORM 3D针对复杂金属成形过程,分析各种成形、热处理工艺。DEFORM 3D包含的切削分析模块Machining可对三维切削过程进行建模和分析,能够对加工过程中因工件材料、刀具材料、刀具角度、切削速度等不同参数引起的被加工工件的剪切变形、切削温度、内应力等因素进行分析,为正确选择刀具角度、刀具材料、切削用量提供依据[3]。所以本研究选择DEFORM 3D软件来仿真钻削过程。

1.1 三维有限元模型的建立

为了验证模拟结果与实际切削试验结果的一致性,笔者用SIEMENS NX 5.0建立了麻花钻的三维模型(建模时省略了通冷却液的孔),并保存为.STL格式文件。图1a为钻头实物拍摄照片,图1b为SIEMENS NX5.0三维模型的截图。刀具直径为6mm,根据密歇根大学相关研究的推荐结果[4],试验用钻头的负倒棱角度取值在25°~35°之间,试验钻头主要几何参数见表2。负倒棱刃及钝圆刃如图2所示。

图1 硬质合金麻花钻实物照片与三维模型图

表2 仿真试验钻头几何参数

图2 两种刃口强化形式

1.2 参数设置

因模拟钻削深度对参数的影响比较小,为了节省计算时间,设定麻花钻钻削深度为1.2mm,即麻花钻钻尖部分所有刃口均参与切削后停止模拟。图3所示为麻花钻及工件的三维有限元模型。

设置工件材料为塑性(plastic)类型,麻花钻为刚性(rigid)类型,钻头设置为 Primary die[5]。采用自适应网格划分(AMG)技术来划分网格,切削刃与工件接触区域及其附近的网格被划分得比较细,其他区域网格被划分得比较粗。

图3 麻花钻及工件的三维有限元模型

钻削仿真试验条件如下:刀具材料为硬质合金(15%Cobalt);被加工材料为AISI-1045(同45钢);断裂准则为 Normalized Cockcroft&Latham。主要加工参数如下:主轴转速 5308 r/min,进给量0.25mm/r。边界条件如下:工件圆柱侧面在x、y、z三个方向上的速度为零,工件和刀具的所有面设定为与外界进行热交换,激活工件的体积补偿选项[5]。表3列出了麻花钻和工件的特性参数。

表3 麻花钻和工件的特性参数

1.3 模拟结果分析

在DEFORM 3D的切削分析模块中设定好加工参数及模拟条件并划分网格后,便可进行迭代计算,当给定的终止准则达到后便可打开后处理器进行数据处理[5-6]。

1.3.1 钻削过程中刀具所受的轴向力及扭矩

观察仿真模拟后导出的轴向力及扭矩数据,从局部来看,数值在一定范围内出现了明显的上下波动。这是因为在模拟切削过程中,切屑的形成是通过删除受到大应变或者应力达到断裂准则的单元网格来实现的,这使得模拟过程中模拟的数值也是离散的,以致出现上下波动。但是,从钻削稳态过程来看,数值还是在某个稳定范围内变化的。

在实切测力试验中,一般通过低通滤波滤除因机床主轴的高速旋转及交流电流等产生的高频噪声,降低其对与切削力信号采集的影响,同样地,在此对仿真的轴向力及扭矩数据进行低通滤波,滤波前后的图形如图4、图5所示。

图4 轴向力仿真数据过滤前后图形

图5 扭矩仿真数据滤波前后图形

由图 4a可见,负倒棱刃钻头的轴向力在650~1000N之间,平均值为782N;从图4b可见,钝圆刃钻头的轴向力在850~1200N之间,平均值为987.9N,其平均轴向力较负倒棱刃钻头高出约26.3%。由图5a可见,负倒棱刃钻头的扭矩在2.3~3.3N◦m之间,平均值为2.63N◦m;由图5b可见,钝圆刃钻头的扭矩在2.8~3.4N◦m之间,平均值为3.14N◦m,较负倒棱刃钻头高出近19.4%。

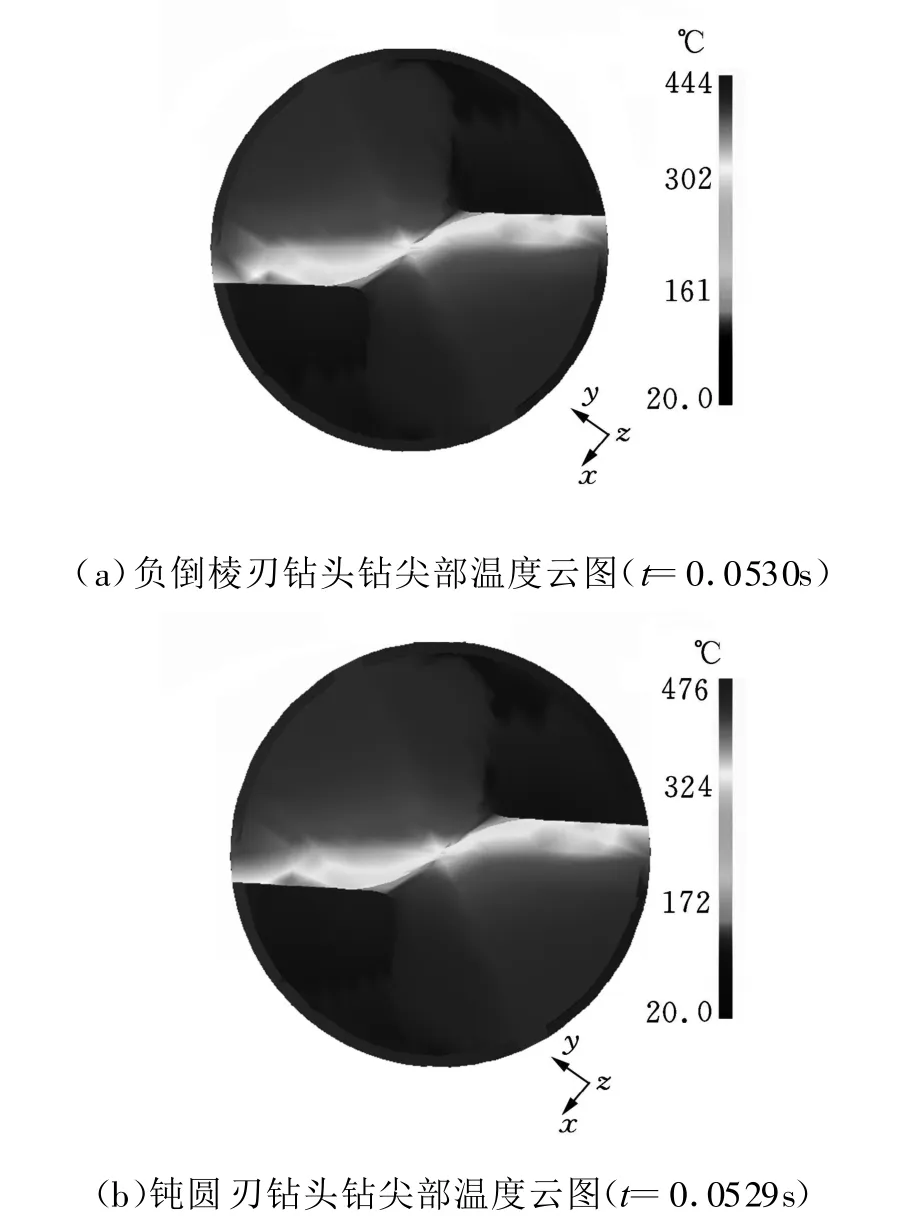

1.3.2 钻削过程中的温度

在同样的切削条件和钻削深度下,钻削的最高温度均发生在主切削刃上,其中,负倒棱刃钻头最高温度为 444℃,钝圆刃钻头最高温度为476℃,钝圆刃钻头钻尖部分温度较负倒棱刃钻头钻尖部分温度高32℃,如图6所示。

在同样的切削条件和钻削深度下,负倒棱刃钻头切削区最高温度达到833℃(图7a);钝圆刃钻头切削区最高温度为852℃,较负倒棱刃钻头的温度高19℃(图7b)。

通过麻花钻钻削过程的有限元分析可以看出,在相同的工况条件下,与钝圆刃设计的钻头相比,负倒棱刃设计的钻头所产生的切削力及扭矩较小。二者在钻削过程中的温度相近。

图6 钻尖部分的温度云图

图7 切削变形区温度云图

2 刃口强化处理的硬质合金麻花钻钻削力试验分析

麻花钻钻削力试验条件。刀具直径为6mm,负倒棱刃钻头2支,钻头所有设计参数同仿真模拟建模刀具参数相同;被加工材料为 AISI-1045;主要加工参数如下:主轴转速5308r/min,进给量0.25mm/r,钻削深度 36mm;测力仪为KISTLER 9727三向压电式测力仪。

钻削试验过程中,每支刀具按照规定的切削参数钻10个孔,测力 10次,试验时 KISTLER 9727三向压电式测力仪所测钻削力信号如图8所示,将测力仪所测20个轴向力及扭矩取平均值,并将模拟仿真滤波后的轴向力及扭矩取平均值共同列表,见表4。

图8 负倒棱刃钻头试验钻削力信号图

表4 负倒棱刃钻头钻削力试验数据与仿真数据对比

表4中数据显示,轴向力的仿真值与试验值的差值较大,扭矩相近,这说明,目前运用的数值仿真方法仅是一种辅助的刀具设计方法。

3 负倒棱宽度对切削力及使用寿命的影响试验

3.1 切削力对比试验

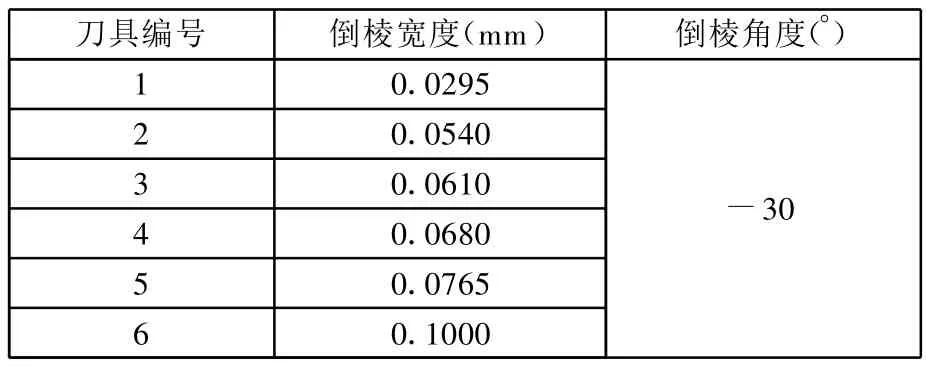

实验条件如下:机床为MICRON UCP 1000加工中心,测力仪为KISTLER 9727三向压电式测力仪,刀具负倒棱参数测量仪器为万能工具显微镜。试验切削材料为42CrMo,硬度为HRC32~35,试验钻头为内冷结构,直径为6mm,共6支,钻头负倒棱参数测绘数据如表5所示,负倒棱宽度测量值为钻头主切削刃中间点与内刃中间点宽度的平均值。

表5 负倒棱刃测量参数

试验分析与结论如下:

(1)整个试验过程中,钻头断屑及排屑情况良好,刀具切削稳定性好,切屑形状见图9。

(2)负倒棱平均宽度与切削力的关系分析见图10。由图10可见,随着负倒棱宽度的增加,切削力呈增大趋势,但是,进给量 f在一定范围内的变化对切削力的变化趋势影响不大。

(3)在进给量相同的情况下,总体上看,随着负倒棱宽度的增大,切削力有增大的趋势,但在局部的一定范围内,切削力增大的趋势不明显。切削力增大的原因是,当负倒棱宽度趋近甚至大于进给量时,负倒棱成为切屑的流出前刀面,此时,麻花钻在负前角的情况下钻削,切屑变形大,导致切削力急剧增大。所以,在制定负倒棱选取标准时,进给量必须作为一项重要的参考要素。

图9 切屑形状

图10 负倒棱平均宽度与切削力关系图

3.2 使用寿命测试试验

试验条件如下:机床为MICRON UCP 1000,被切削材料为40Cr,硬度为HRC30~34;切削速度为3981r/min,进给量0.12mm/r,钻削深度为18mm。钻头为3.1节试验中的6支刀具,每支钻头每钻200孔后对钻头主切削刃磨损量进行测量,钻头钻1000个孔后停止试验。

试验情况显示,1号与2号钻头失效形式为主切削刃崩刃,5号钻头在钻第666孔时折断,停止试验。钻头试验简况如表6所示。

表6 钻头使用寿命试验信息

根据表6的数据及3.1节试验的结论,得出钻头使用寿命随负倒棱宽度与进给量的比值变化趋势,如图11所示。从图11可以明显看出,当负倒棱宽度选为进给量的0.5~0.7倍时,钻头的使用寿命明显高于其他取值时的情况。

图11钻头使用寿命随负倒棱宽度与进给量的比值变化趋势图

4 结论

(1)在同样的切削工况下,负倒棱刃钻头较钝圆刃钻头在减小切削力及扭矩方面具有优势。

(2)负倒棱宽度对钻头切削力及使用寿命的影响试验表明,进给量是制定合理倒棱参数选取标准的重要因素。

(3)采用有限元对钻削力进行仿真的数值与实际测量值相近,这表明采用有限元方法对钻削力及钻削过程的研究是切实可行的。

[1]桂育鹏,于启勋.刀具刃口钝化技术的探讨[J].机械工人(冷加工),2004(6):43-44.

[2]陆建中,孙家宁.金属切削原理及刀具[M].北京:机械工业出版社,2005.

[3]周利平.基于FEM的钻削力预报研究[J].西华大学学报,2009,28(3):1-5.

[4]张波,张伟,赵耀.钻头刃口处理对钻削加工42CrMo的影响[J].工具技术,2009,43(2):36-38.

[5]杨军,周利平,吴能章.基于Deform 3D的钻削力仿真研究[J].工具技术,2007,41(4):50-53.

[6]Jr Vaz M.The Numerical Simulation of Machining Processes[J].Journal of the Brazilian Society of Mechanical Sciences,2000,22(2):221-226.