发动机排气噪声的仿真预测和实验研究

2011-09-07刘勇强左承基黎幸荣

刘勇强 左承基 黎幸荣

合肥工业大学,合肥,230009

0 引言

噪声是当今世界重要的污染源之一,随着汽车产量和保有量的不断增加,车辆噪声已成为城市里最主要的噪声污染源。汽车噪声是一个包含各种不同性质噪声的综合噪声,其中排气噪声对整车噪声的贡献较大。研究发动机排气噪声对降低发动机噪声乃至汽车整车噪声都具有重要的意义。

目前研究发动机排气噪声一般都是采用计算机模拟仿真与实验相结合的方式,采用计算机仿真技术可以解决实际实验难以解决的问题,降低成本,缩短周期,为设计提供理论依据。实验与仿真相结合可以提高模型精度,提高模型预测的可信度。在发动机进排气噪声模拟仿真方面,GTPower软件发挥着重要的作用[1-6]。

本文研究的发动机纯排气噪声是指隔离了背景噪声(为表述方便,将单纯的排气噪声之外的所有噪声统称为背景噪声)后得到的发动机排气噪声,下文提到的排气噪声均指发动机的纯排气噪声。研究对象是某汽车公司生产的2.4L四缸四冲程汽油机。用GT-Power软件建立该汽油机的整机模型,同时利用自行设计的圆柱形隔声罩在普通实验室的条件下对发动机排气噪声进行测量,最后对计算结果和实验数据进行对比和分析,获得了较为理想的结果。

1 仿真模型建立

利用GT-Power软件对发动机进行建模分析时,首先需要对发动机进行分析并收集相关数据和信息,将复杂的实际发动机分解成若干个子系统,在GT-Power中建立相应的模型;在建立模型的同时,将收集到的相关数据和信息输入到相应的模块中;最后利用初步建立的模型进行模拟计算,求出模型的输出结果,并通过实验来调整模型参数,优化模型设置,从而提高模型精度。软件仿真流程如图1所示。

1.1 发动机整机建模

用GT-Power软件建立的整机模型主要包括进气系统模型、排气系统模型和燃烧模型。由于发动机进排气系统的复杂性,为了提高模型的精度,采用GT-Power中的子模块Discretizer对空气滤清器以外的进气系统和消声器以外的排气系统进行建模,而空气滤清器和消声器则采用GT-Power中的另一个子模块Muffler进行建模。燃烧模型采用的是GT-Power中的非预测模型EngCylCombprofile。首先,通过实验测量得到缸压数据,利用 GT-Power中的 Eng-HeatRel模型计算出放热率曲线,然后再将该放热率曲线导入燃烧模型中,由此获得的燃烧模型较为精确。另外,由于实验是将传声器放置于隔声罩中进行噪声测量的,所以在模型中相应地增加了一个麦克风模型。

图1 软件仿真流程

1.2 模型标定

发动机模型建立后,在进行噪声预测之前,必须通过发动机台架试验对模型进行标定。标定的过程就是通过实验不断调整模型参数,优化模型设置。本文试验工况为外特性工况,整机模型由进气系统模型、排气系统模型和燃烧模型组成,故选取进气空气流量、排气背压、功率、扭矩和燃油消耗率等外特性实验数据,从进气、排气和燃烧三个方面对整机模型进行标定,标定的最终结果如图2所示。

从图2可以看出,仿真计算的进气空气流量、排气背压、功率、扭矩和燃油消耗率的结果和实验结果基本一致。通过对仿真和试验结果的对比计算可知,误差都在5%以内,这说明标定后的模型具有足够的精度,可以用于对排气噪声的预测。

2 排气噪声测量

笔得是在普通实验室条件下进行发动机排气噪声的测量实验的,为隔离背景噪声,专门设计了一个圆柱形隔声罩。

2.1 隔声罩设计

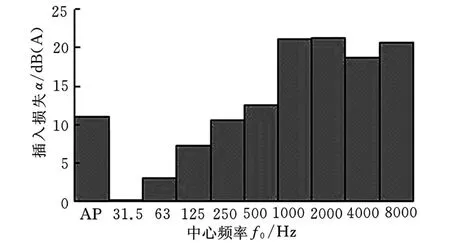

隔声罩一端封闭、一端敞开,排气管插入的一端用隔声材料和隔振材料封闭,以隔离发动机机体方向传来的噪声和振动,另一端敞开以保持排气畅通。罩内壁使用多孔松散材料,同时罩内壁与设备之间留有较大的空间,以免发生耦合共振,隔声罩结构如图3所示。根据局部敞开型隔声罩插入损失的计算方法[7],计算得到本文设计的隔声罩的插入损失为11.2dB(A),通过隔声罩隔声效果评估实验得到的隔声罩插入损失为11.1dB(A),则隔声罩的插入损失大于10dB(A),说明设计的隔声罩满足噪声测量的要求[8],可以用于噪声测量实验。

图2 台架实验数据和仿真计算结果的对比

2.2 实验装置及测量结果

实验用发动机为四缸四冲程水冷式电喷汽油机,具体参数见表1。噪声测量及分析设备主要有HS6288B型噪声频谱分析仪、CW160电涡流测功机和计算机等。

图3 隔声罩结构示意图

表1 发动机参数

测量方案如图4所示,将传声器置于隔声罩内,按GB/T4759-1995的要求,传声器的位置距离排气口0.5m,与排气口成45°夹角并指向排气口,测点距地面高度为1.5m。为保证每次测量时传声器位置不变而在测量点处作了标记,即图4中的标记位置。

图4 测量方案示意图

噪声测量时的发动机工况均为外特性工况。测量时,将发动机油门开到最大,分别将转速稳定在 5500r/min、4500r/min、3500r/min、2500r/min和1500r/min上对排气噪声进行测量,同时记录下发动机的性能参数,其中5500r/min为额定功率转速,3500r/min为最大扭矩转速。噪声测量过程如下:首先测量噪声的A计权声压级,然后再依次测量中心频率分别为31.5Hz、63Hz、125Hz、250Hz、500Hz、1000Hz、2000Hz、4000Hz 和8000Hz的倍频程的A计权声压级,每个倍频程的测量定时均为1min,测量时汽油机处于稳定热状态。测量结果如图5所示。图5中,AP表示的是噪声的A计权声压级。

图5 排气噪声测量结果

3 仿真计算与实验数据对比分析

在相同工况下获得的不同转速下排气噪声倍频程频谱及A计权声压级的仿真计算结果和实验结果如图6、图7所示。噪声倍频程频谱的仿真结果与实验结果比较一致,只在很少几个频段上有较大的差别,而且基本上都集中在中心频率为31.5Hz的频带内,该频段的实验值明显大于仿真计算值。在对隔声罩隔声效果的测试中发现,隔声罩在中心频率为31.5Hz的频带内的隔声量很小,几乎为零,没有消声效果(图8),其原因是隔声罩和声波在该频段部分产生了共振。A计权声压级仿真结果和实验结果较一致,噪声强度随转速的变化趋势一致。在噪声测量实验中,附近障碍物对声波的反射及隔声罩中由于气流运动产生的再生噪声均对测量结果有一定的影响。GT-Power没有考虑复杂的内部三维声场结构,其本身的计算精度存在一定的缺陷,这也是导致计算值与实验数据产生误差的原因之一。另外,由于GT-Power软件本身的局限性,仿真模型只能计算到中心频率为4000Hz的频带,对于中心频率为8000Hz频带内的噪声则无法进行计算,不过从本文的噪声测量实验结果可以看出(图5),中心频率为8000Hz频带内的噪声对整体噪声强度贡献较小。

通过仿真计算结果和实验结果,我们可以得出结论:本文基于GT-Power软件所建立的发动机整机模型具有足够的精度,可以用来对发动机排气噪声进行预测分析。

4 排气噪声规律分析

当发动机转速较低时,基频噪声频率较低,此时气流流速也较低,摩擦噪声、紊流噪声、喷注噪声及冲击噪声等都较小,因此发动机在低转速时的排气噪声主要为基频噪声和气柱共振噪声,高频噪声的强度较小[9]。1500r/min和2500r/min这两个转速下的基频分别为50Hz和83Hz,都在中心频率为63Hz的频段内,因而这两个转速下噪声峰值会出现在63Hz中心频率处,如图6所示。气柱共振噪声通常出现在1000Hz以下的频段内其频率 fl只取决于排气管长度及排气管中的声速,即

图6 不同转速下排气噪声倍频程频谱仿真和实验对比

图7 排气噪声A计权声压级仿真和实验对比

图8 隔声罩插入损失倍频程频谱

式中,l为气柱长度,m;c为排气管中声速,m/s。

实验中转速为1500r/min时发动机的气柱共振噪声频率 fl=16.9(2N-1)Hz。当 N=2时,气柱共振频率为50.7Hz,与1500r/min的基频产生共振,导致 1500r/min的噪声峰值高于2500r/min的噪声峰值。

从发动机排气噪声仿真结果和实验结果来看,转速为1500~2500r/min时,排气噪声均较小,然后随着转速的上升噪声明显增大,125Hz以上频率的中高频噪声在排气噪声中所占的比例明显增大。因此,在进行发动机的排气噪声控制时,应首先减小发动机高速时的排气噪声。

5 结论

(1)本文基于GT-Power软件建立的发动机整机模型在排气噪声预测方面具有足够的精度,可以用来对发动机排气噪声进行预测分析。

(2)发动机在低转速时的排气噪声主要为基频噪声和气柱共振噪声,1500r/min和2500r/min这两个转速下的噪声峰值出现在63Hz低频段处,而且1500r/min时的噪声峰值大于2500 r/min时的噪声峰值。

(3)随着发动机转速的升高,发动机排气噪声峰值向中高频转移,中高频噪声所占比例也加大,使得发动机排气噪声强度增加。因此,在进行发动机的排气噪声控制时,应首先减小发动机高速时的排气噪声。

[1]孙林.国内外汽车噪声法规和标准的发展[J].汽车工程,2000,22(3):154-157.

[2]Bies D A,Hansen C H.Engineering Noise Control[M].2ed.London:Spon Press,1996.

[3]Davies P O A L.Piston Engine Intake and Exhaust System Design[J].Journal of Sound and Vibration,1996,190(4):677-712.

[4]宋艳冗,葛蕴珊,张宏波.发动机工作过程和排气消声器耦合研究[J].汽车工程,2005,27(6):719-371.

[5]赵骞,徐林玉,郝志勇.汽油机噪声源识别及噪声控制研究[J].内燃机工程,2004,25(5):42-45.

[6]谭建伟,葛蕴珊,毕晔,等.基于一维/三维模型耦合仿真的汽车进气谐振器设计[J].汽车工程,2007,29(10):859-864.

[7]潘仲麟.噪声控制技术[M].北京:化学工业出版社,2006.

[8]国家技术监督局.GB/T4759-1995内燃机排气消声器测量方法[S].北京:中国标准出版社,1995.

[9]杨庆佛.内燃机噪声控制[M].太原:山西人民出版社,1985.