混流式水轮机长短叶片转轮制造技术

2011-09-03金小锋

金小锋

(东芝水电设备有限公司,杭州 310012)

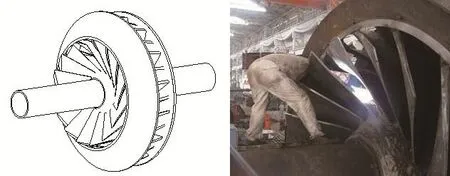

混流式水轮机转轮目前的形式大概有两种,一种是常规叶片,另一种是长短叶片类型。在相同情况下,长短叶片结合的转轮较常规转轮的流速和压力分布更合理、性能更优。

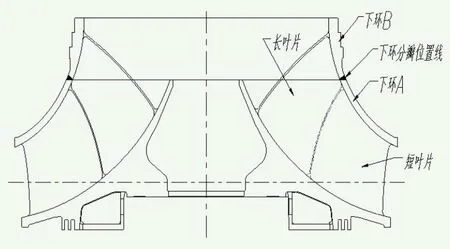

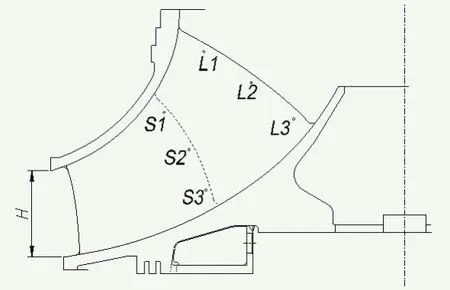

东芝水电设备(杭州)有限公司承接的大盈江电站水轮机转轮直径Φ4000mm,采用15张长叶片和15张短叶片,叶片出水边区域间距极小(见附图),短叶片出水边间距为120.3mm,长叶片出水边间距为88.5mm,按常规制作方法根本没有空间进行焊接及打磨,而且设计要求叶片型线公差为±2.5mm,因此该转轮制作难度较大。

图1 某转轮叶片间距示意图

1 转轮特性

转轮进口直径:4000mm

转轮高度:1500mm

转轮重量:30吨

转轮叶片形式:15张长叶片、15张短叶片

转轮材质:ZG06Cr16Ni5Mo

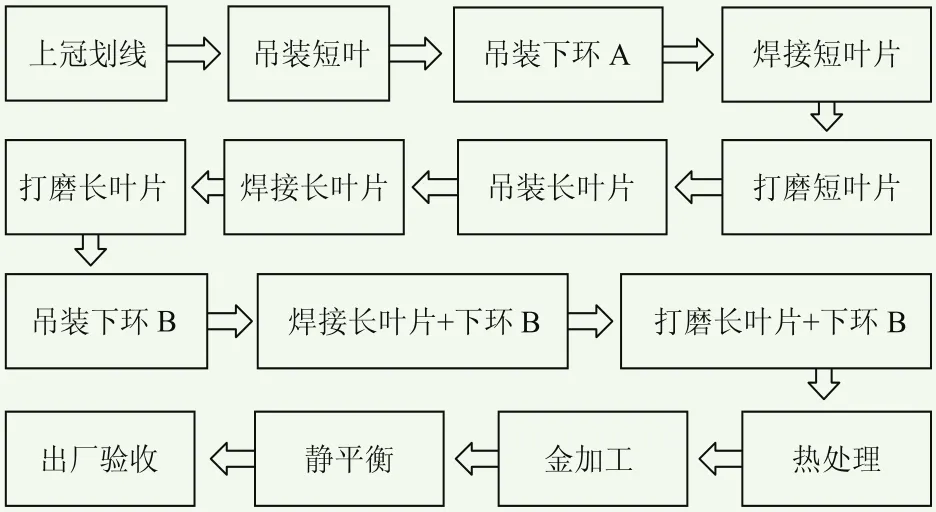

2 转轮制作流程

为了保证该转轮能够进行焊接及打磨焊缝,并且保证焊接质量,通过等大小转轮木制模型,将下环分割后,模拟焊接空间,最终确定将下环分为A+B两段,将转轮组焊过程分为实行三次组装、三次焊接的组焊方法。

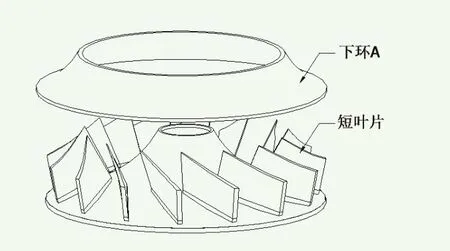

2.1 短叶片及下环A的组焊

上冠置于组装支墩上,上冠过流面上划出叶片组装位置线。15张短叶片按配重后的位置吊装就位,用叶片调整螺栓工装到位后固定。吊装下环A。

图4 制作流程图

为使焊接后上冠与下环的高程尺寸满足要求,组装时预留高程方向上收缩余量。

3D测量仪根据叶片3D模型测量点位置,预估变形趋势,采用反变形方法调整每张叶片空间组装位置。

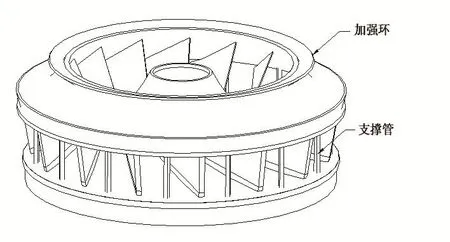

图6 转轮加强环及支撑示意图

短叶片尺寸调整到位后,进行加固焊接。

上冠、下环外圆侧安装加强环,防止焊接过程中出现波浪变形。

焊接过程中监控上冠、下环高程尺寸,并在上冠与下环间加支撑管,控制高程尺寸防止收缩过量。

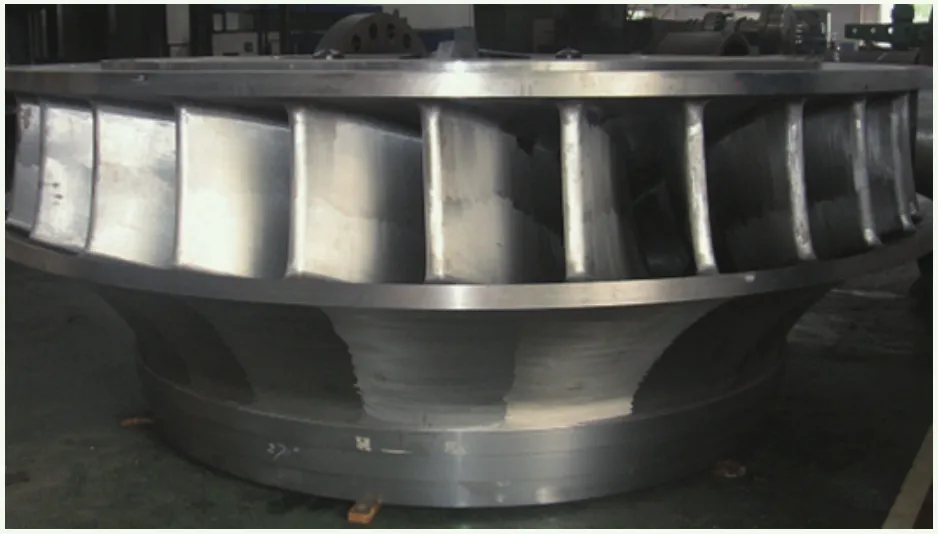

图2 转轮外观图

图3 转轮平面图

图5 下环A与短叶片组装示意图

短叶片焊缝按图明确划出圆角大小及圆角渐变区域,用风动砂轮打磨机进行打磨。

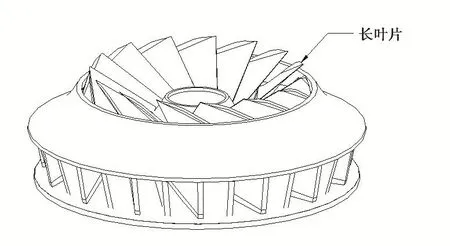

2.2 长叶片的组焊

图7 长叶片组装示意图

长叶片按整体配重后位置进行吊装,如长叶片坡口与下环A有干涉部位,用打磨方法去除。

3D测量仪调整叶片尺寸后进行加固焊接。因焊接空间限制,长叶片的填充焊接在工装上完成。

图8 转轮垂直置于滚轮台车示意图

焊接完成之后转轮吊下工装,平放状态进行打磨。

2.3 下环B的组焊

吊装下环B,控制下环B与上冠同轴度。焊接下环B与下环A的环焊缝,焊接时采用分段退焊。

3 转轮尺寸控制

转轮叶片的叶型尺寸图纸要求公差为±2.5mm,转轮整个制作工序较多,经过三次组装、三次焊接,叶片变形复杂,为了达到叶型要求,采用3D测量仪进行叶型的测量和过程监控。

通过3D测量仪测量调整叶片尺寸,保证叶片的实际位置与预设反变形设定位置的最终一致,测量精度可以达到0.1mm以下。在叶片的焊接过程中监控叶型尺寸,如测出叶型超差马上改变焊接顺序或者采取其他措施纠正。

图10 3D测量仪使用图

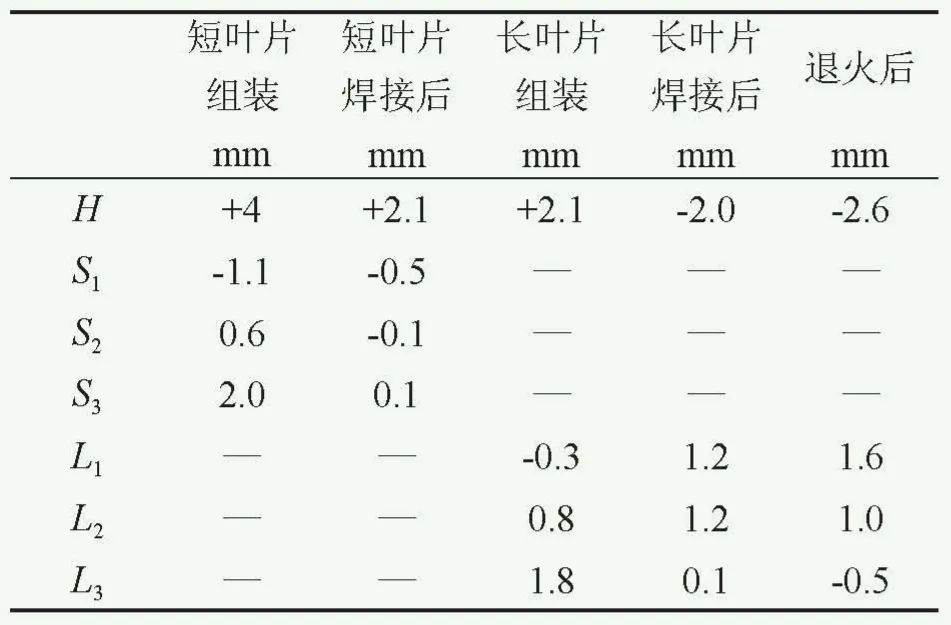

转轮在整个焊接过程中,上冠下环过流面高程尺寸会发生焊接收缩变形,所以在转轮制作过程中参考以往的经验高程预留了+4~+5mm的收缩余量。经过实际的跟踪测量,转轮整个制作过程中尺寸变化都在受控状态下。尺寸变化见表1。

图11 测量点位示意图

表1 转轮在各个制作阶段尺寸记录

4 转轮焊接质量控制

4.1 焊接材料及焊接设备

转轮的材质为ZG06Cr16Ni5Mo,转轮焊接时采用同材质的不锈钢药芯焊丝进行焊接。

焊接设备采用全数字式IGBT逆变控制CO2/MAG自动焊接机

4.2 焊接方法

叶片与上冠、下环焊缝的焊透区域打底采用两人同时对称钨极氩弧焊焊接。此种焊接方法不需要进行清根作业,能更好地控制转轮焊缝的质量及焊接变形。

焊接过程中采用十字对称施焊,每条焊缝采用多层多道焊接。

4.3 焊接过程温度控制

转轮的母材为马氏体不锈钢,如果温度控制不良,极易产生冷裂纹。在转轮焊接过程中采用磁性硅橡胶加热片贴于转轮表面,用热电偶及电子温控设备,控制转轮整体温度在60℃左右。

5 结语

混流式水轮机的转轮为长短叶片,焊接空间狭小,可将下环分为两段,先将短叶片与下环A、上冠进行组焊,再组焊长叶片,最后组焊下环B。组装时上下环过流面高程留出焊缩量和叶片反变形量。在组焊长叶片过程中将转轮垂直竖起后进行焊接以改善焊接空间位置。长短叶片转轮制作成功,开拓了转轮制作的一种新方法,为同类型的转轮制作提供了经验。

[1]DL/T 5071-1997 混流式水轮机分瓣转轮组装焊接工艺导则 [S].