电迁移加速氯盐传输作用下混凝土中钢筋锈蚀

2011-08-24施锦杰

施锦杰 孙 伟

(东南大学江苏省土木工程材料重点实验室,南京 211189)

钢筋在混凝土高碱性环境及保护层的物理屏障作用下形成致密的钝化膜,当外界腐蚀介质(Cl-等)传输到钢筋表面并达到一定浓度或钢筋周围环境的pH值急剧降低时,钝化膜开始逐渐失稳破坏,此时钢筋不再受到保护,钢筋表面开始锈蚀.研究钢筋在混凝土中的锈蚀行为通常有以下几种方法:①自然浸泡法(或干湿循环法).该法最符合实际情况,但实验过程耗时且实验数据离散性较大.②内掺氯盐加速法.虽然能明显加速钢筋的锈蚀进程,但不能反映外界腐蚀介质在混凝土保护层中的传输过程,且忽略了钢筋在高碱介质中的初始钝化过程.此外内掺氯盐加速了水泥的水化进程,增加了基体的孔隙率,改变了孔溶液的pH值,破坏了结合氯离子与自由氯离子间的动态平衡[1],因此一般不推荐使用内掺氯盐加速法,除非是研究掺海砂或海水的混凝土结构.③ 阳极通电加速法.通过调整阳极电流值可控制钢筋的腐蚀速率,可在短时间内使钢筋达到一定的锈蚀程度.但是通电加速导致的钢筋锈蚀与自然环境下氯盐诱导的钢筋锈蚀有诸多不同之处[1-2]:钢筋的腐蚀产物成分明显不同;腐蚀产物的分布不同;通电过程使得钢筋周围酸化;钢筋-混凝土界面区可能会发生析氢或析氧反应;影响腐蚀产物的分布与钢筋-混凝土间的结合能力[1].

基于以上方法的不足,考虑到电迁移法在混凝土中氯离子扩散系数的测试[3-5]以及迁移型阻锈剂的渗透研究中已经得到广泛应用[6],本文探索使用电迁移法来加速氯离子在混凝土保护层中的传输过程,并结合电化学方法来研究混凝土中钢筋的锈蚀行为.

1 实验方法

1.1 原材料与试件

实验所用胶凝材料为P·I 52.5低碱普通硅酸盐水泥(湖北华新水泥厂)和硅灰(贵州海天铁合金磨料公司),如表1所示.细集料采用细度模数约为2.4的河砂,粗集料为玄武岩碎石,最大粒径为10 mm,拌和水为饮用自来水.

表1 水泥与硅灰的化学成分%

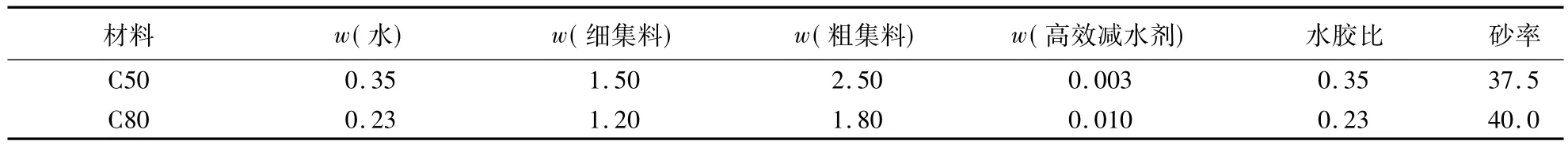

混凝土试件为50 mm×100 mm×400 mm棱柱,棱柱中间埋置2根直径为10 mm的建筑螺纹钢筋(HRB335),分别标注为1号与2号钢筋,保护层厚度为20 mm.钢筋中段暴露面积约为31.4 cm2,两端用环氧树脂封裹.共有2个配比的混凝土试件(C50,C80),试件配合比如表2所示.C50(100%水泥)试件28,90 d抗压强度分别为45.1,47.3 MPa;C80(90% 水泥 +10% 硅灰)试件28,90 d 抗压强度分别为 75.1,77.9 MPa.

表2 混凝土试样配合比%

1.2 电迁移装置

图1为电迁移氯离子装置.在混凝土试件表面安装有机玻璃容器,内部注入3.5%NaCl溶液.混凝土试件下方与NaCl溶液上方均放置不锈钢板,分别标记为S1,S2.S1与混凝土试件间夹海绵垫以保证导电性,整个试件浸没在自来水中.通过直流稳压电源在S1与S2间施加12 V的直流电压,其中S1接电源正极,S2接负极.为保证钢筋表面及钢筋-混凝土界面区的稳定性,电化学测试均在电源关闭1 h后进行.电迁移过程共持续30 d.

1.3 腐蚀电化学方法

图1 电迁移氯离子加速钢筋锈蚀实验装置

电化学测试通过EG&G PARSTAT 2273TM电化学工作站使用经典的三电极法,即饱和甘汞电极SCE(饱和KCl)作为参比电极,不锈钢板为辅助电极,混凝土试件中的钢筋为工作电极.测试方法有腐蚀电位法、线性极化法(LPR)、电化学阻抗谱法(EIS)及循环极化法.在LPR测试中,对钢筋进行相对腐蚀电位 ±10 mV的极化,扫描速率为0.166 mV/s.在EIS测试中,扫描频率从高频区的1 MHz扫描到低频区的10 mHz,所施加的交流电压为10 mV.在循环极化测试中,从腐蚀电位以下开始向阳极区正向扫描,扫描至800 mV后向阴极区反向回扫至初始扫描点,扫描速率均为2 mV/s.所有电化学测试的电位均相对于饱和甘汞电极SCE.

2 结果与讨论

2.1 腐蚀电位与极化电阻

图2为钢筋的腐蚀电位与极化电阻在30 d电迁移过程中的时变曲线.同一试件内的2根钢筋的腐蚀趋势基本一致,但均有较小波动.由图2(a)可知,C50内钢筋的Ecorr在电迁移初始阶段急剧下降,10 d后Ecorr已经负移至-700 mV以下,之后钢筋的Ecorr在-600 mV与-800 mV间波动.而C80试件中钢筋的Ecorr在初始10 d内略微正移至-200 mV以上,10 d后才逐渐负移至 -400 mV.依据 ASTM C876[7]的推荐标准,当钢筋的Ecorr低于-276 mV(相对于饱和甘汞电极),说明此时钢筋具有90%的腐蚀概率.由此可知,C50试件中钢筋在电迁移3 d后就可能开始锈蚀,而C80试件中钢筋在电迁移15 d后才可能出现锈蚀.

图2 钢筋的腐蚀电位和极化电阻时变曲线

腐蚀电位的测试受多种因素的影响,如混凝土保护层电阻率、混凝土内的氧气含量及相对湿度等.故腐蚀电位只是表述钢筋锈蚀的定性指标,只有腐蚀电流密度icorr才能定量表征钢筋的腐蚀程度.icorr很难由仪器直接测试,可由钢筋的极化电阻Rp求得,即

式中,B为Stern-Geary常数.测试Rp的电化学方法较多,包括线性极化法、电化学阻抗谱法、恒电流脉冲法(GPM)、循环伏安法(CV)和电化学噪音法(ENM).线性极化法测试快捷且方便,考虑到计算icorr必须已知B值,而B值会随腐蚀状态而改变.文献[8]分析了影响B值的诸多复杂因素,认为B值不一定在25~52 mV之间.由于B值选取的误差会导致icorr出现数倍的错误评估,不能真实反映钢筋的腐蚀状况.因此,本文采用极化电阻间接地表征钢筋的腐蚀速率,极化电阻越高,腐蚀速率越低.

由图2(b)可知,C80试件的Rp经过初始的波动后具有缓慢下降的趋势,到20 d后Rp基本稳定在200 kΩ·cm2左右;而C50试件的Rp在电迁移初始期就有急剧下降的趋势,直到10 d后达到20 kΩ·cm2的平台,之后是缓慢下降的过程,电迁移30 d后下降为约10 kΩ·cm2.对比图2(a)与图2(b)可以发现,C50与C80试件中钢筋的Ecorr与Rp随时间变化的趋势很接近,说明了这2种电化学方法在评估钢筋的腐蚀行为时具有较好的一致性,这与文献[9]的研究结论基本一致.

2.2 电化学阻抗谱

钢筋-混凝土体系的电化学阻抗谱中一般包含2个时间常数,分别对应于混凝土保护层与钢筋表面双电层电容(腐蚀反应),在Nyquist曲线上则分别表现为高频容抗弧和低频容抗弧.图3(a)比较了电迁移30 d前后C50试样中1号钢筋的Nyquist曲线.图3中,Zre为阻抗实部;Zim为阻抗虚部.可以看出电迁移前钢筋(C50-1-0)表现出完整的高频容抗弧,而低频容抗弧由于受测试频率的限制表现为一段上扬的曲线.电迁移30 d后,钢筋(C50-1-30)的Nyquist曲线发生了较大变化.首先,高频容抗弧直径明显变小,这与混凝土保护层电阻率的下降有关,而保护层电阻率与钢筋的腐蚀速率成反比关系,故高频容抗弧的收缩间接表明了钢筋腐蚀速率的增加.其次,低频容抗弧消失,出现了低频感抗弧(见图3(a)放大图).在高浓度氯离子c(Cl-)/c(OH-)=50存在时,模拟混凝土孔溶液中钢筋的高频容抗弧会完全变为感抗弧,但低频容抗弧正常存在[10].这说明本文的低频感抗弧可能与混凝土保护层开裂且部分腐蚀产物向外扩散有关.

对比电迁移30 d前后C80试样中1号钢筋的Nyquist曲线(见图3(b))可见,2条曲线的形状相似,但电迁移30 d后钢筋的低频与高频容抗弧均稍有收缩,表明钢筋的腐蚀速率稍有增加.图3(c)对比了C50与C80试件的Nyquist曲线,C80的高频容抗弧直径远大于C50,这主要由2种试件保护层电阻率的差异所致.从Nyquist曲线不仅可直观比较钢筋的腐蚀趋势,还可以通过拟合软件ZSimpWinTM并选择合适的等效电路求得混凝土保护层电阻、电荷转移电阻以及钢筋表面双电层电容等与腐蚀反应相关的电化学参数,因而能全面地表征混凝土内部钢筋的腐蚀行为.

图3 电迁移前后钢筋的Nyquist曲线对比

2.3 循环极化测试

图4为电迁移30 d后C50与C80试件中1号钢筋的循环极化曲线.从图中可大致确定3个电化学参数:Ecorr、再钝化电位Erep和最大电流密度imax,但无法确定点蚀电位Epit.一般地,Ecorr越大表明钢筋腐蚀的概率越小,Erep越高预示着钝化膜的修复能力越强,而imax越大则说明蚀坑处钢筋的溶解速率越大[10].C80试件中钢筋的 Ecorr与 Erep均明显大于 C50,而 imax却明显小于 C50对应的钢筋,这再次证实了C80试件抑制腐蚀的能力大于C50试件.随着硅灰在碱性环境下火山灰反应的持续进行,加之硅灰的微集料填充效应,显著降低了混凝土保护层的孔隙率,优化了基体的孔结构,明显提高了混凝土保护层的电阻率.致密的混凝土保护层不仅延缓了氯盐向钢筋表面的渗透过程,限制了外部氧气和水分向内部的传输进程,同时有效延缓了钢筋阴极与阳极间OH-的传输,抑制了宏电池腐蚀的进行.钢筋锈蚀过程的阳极和阴极反应均受到不同程度的阻碍,因而锈蚀反应很难进行.

图4 电迁移30 d后钢筋的循环极化曲线对比

2.4 腐蚀产物表征

图5为电迁移不同时间后混凝土保护层开裂情况的对比图.电迁移15 d后C50试件侧面出现明显的纵向顺筋裂缝,裂缝处可见白色的氢氧化钙溶出,裂缝长度约为10 cm,与钢筋的暴露长度一致,这说明钢筋已经发生较严重的锈蚀,腐蚀产物产生的膨胀力致使保护层开裂.相比而言C80试件侧面完好,无纵向裂缝出现.电迁移30 d后,C50试件表面的裂缝宽度呈增大趋势,并且在裂缝处有红褐色腐蚀产物出现,说明了C50内部钢筋锈蚀很严重,腐蚀产物已经部分向外扩散.而C80试件侧面仍然完好,无任何开裂痕迹.以上外表观察较好地验证了电化学测试的结果.混凝土保护层开裂后,氧气与水更容易从裂缝处进入,最终在钢筋表面聚集,促进了钢筋腐蚀反应的阴极过程,即

而初始的腐蚀产物Fe(OH)2等也会在氧气的氧化作用下,进一步转化成红褐色的Fe2O3与黑色的Fe3O4等更稳定的腐蚀产物.

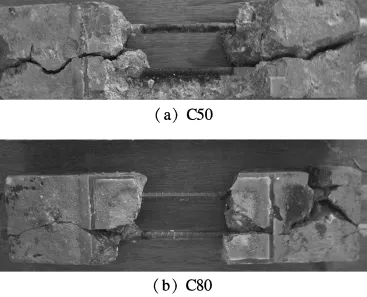

图6是通电结束剖开混凝土保护层后的钢筋腐蚀形貌.对比不同混凝土试件发现,C50试件内部钢筋发生严重锈蚀,钢筋上部暴露面均有大量的红褐色腐蚀产物,而C80试件内钢筋表面基本完好,无明显锈蚀迹象,仅在暴露端部等少量区域出现局部腐蚀.

图5 电迁移15与30 d后混凝土试件保护层开裂情况对比

图6 电迁移30 d后混凝土内部钢筋锈蚀情况对比

由图7(a)可见,C50内部一根钢筋的腐蚀产物最大扩散深度约13 mm,而另一根钢筋的腐蚀产物已经渗透到保护层外部(图6中C50试件上部钢筋),即最大扩散深度达20 mm左右.一般地,腐蚀产物会优先向钢筋-混凝土界面区的孔洞与缺陷处扩散,当孔洞与缺陷不能继续容纳腐蚀产物后,腐蚀产物体积变化而产生的膨胀力致使保护层开裂,此时腐蚀产物又从裂缝处继续向外扩散.

图7(b)说明了钢筋锈蚀的方向性,即钢筋靠近NaCl溶液的一侧发生严重的锈蚀,而钢筋另一侧锈蚀程度较轻.这比较符合某些工程实际情况,如撒除冰盐的桥面或海港码头底部靠近海水的面板均会出现在靠近腐蚀介质一侧钢筋锈蚀严重,而另一侧不易锈蚀.该现象已经被广泛应用于锈蚀诱导的混凝土保护层开裂的研究中[11-12].在完全浸没或干湿循环的试件中,在钢筋底部一般会先出现锈蚀迹象.因为钢筋底部与混凝土的界面区局部缺陷处最先满足了钢筋锈蚀的基本条件(水,氧气等),此薄弱区的氯离子临界值低于其他区域.初始腐蚀现象很大程度上发生在钢筋的一侧,而并非全部表面.阳极通电加速法会导致钢筋锈蚀的无方向性,即整根钢筋发生均匀腐蚀.而在实际工程中,混凝土保护层严重开裂前很少会出现均匀腐蚀的现象.

图7 钢筋腐蚀产物形貌

3 结论

1)掺硅灰的C80试件表现出优异的耐腐蚀能力,因为硅灰的火山灰反应与微集料填充效应优化了混凝土保护层的孔结构,显著提高了电阻率而延缓了氯盐向钢筋表面的渗透过程,同时限制了外部氧气和水向内部的传输进程.C50试件由于保护层的抗氯离子迁移能力明显比C80差,故其耐腐蚀能力较差,表现为混凝土保护层侧面出现明显的由腐蚀产物膨胀引起的纵向裂缝.

2)电迁移氯离子加速钢筋锈蚀法明显加速了混凝土内部钢筋的锈蚀进程,且比阳极通电加速法更符合工程实际情况,是一种行之有效的加速腐蚀方法.结合常用的电化学方法(LPR,EIS与循环极化)能较好地表征钢筋的锈蚀行为,准确预测钢筋的腐蚀速率.

References)

[1]Poursaee A,Hansson C M.Potential pitfalls in assess-ing chloride-induced corrosion of steel in concrete [J].Cementand Concrete Research, 2009, 39(5):391-400.

[2] Yuan Y S,Ji Y S,Shah S P.Comparison of two accelerated corrosion techniques for concrete structures[J].ACI Structural Journal,2007,104(3):344-347.

[3]Castellote M,Andrade C,Alonso C.Measurement of the steady and non-steady-state chloride diffusion coefficients in a migration test by means of monitoring the conductivity in the anolyte chamber:comparison with natural diffusion tests[J].Cement and Concrete Research,2001,31(10):1411-1420.

[4]Yang C C,Cho S W,Chi J M,et al.An electrochemical method for accelerated chloride migration test in cement-based materials[J].Materials Chemistry and Physics,2002,77(2):461-469.

[5]Friedmann H,Amiri O,Ait-Mokhtar A,et al.A direct method for determining chloride diffusion coefficient by using migration test[J].Cement and Concrete Research,2004,34(11):1967-1973.

[6] Vedalakshmi R,RajaGopaland K,Palaniswamy N.Determination of migration efficiency of amino alcohol based migrating corrosion inhibitor through concrete[J].Corrosion Engineering,Science and Technology,2009,44(1):20-31.

[7]ASTM.C 876-09 Standard test method for corrosion potentials of uncoated reinforcing steel in concrete[S].Philadelphia,USA:ASTM International,2009.

[8] Song G L.Theoretical analysis of the measurement of polarisation resistance in reinforced concrete[J].Cementand Concrete Composites, 2000, 22(6):407-415.

[9] Huang R,Chang J J,Wu J K.Correlation between corrosion potential and polarization resistance of rebar in concrete[J].Materials Letters,1996,28(4/5/6):445-450.

[10] Saremi M,Mahallati E.A study on chloride-induced depassivation of mild steel in simulated concrete pore solution[J].Cement and Concrete Research,2002,32(12):1915-1921.

[11]Jang B S,Oh B H.Effects of non-uniform corrosion on the cracking and service life of reinforced concrete structures[J].Cement and Concrete Research,2010,40(9):1441-1450.

[12] Darmawan M S.Pitting corrosion model for reinforced concrete structures in a chloride environment[J].Magazine of ConcreteResearch,2010, 62(2):91-101.