铝合金表面构建超疏水性的化学改性机理

2011-08-24余新泉张友法周荃卉

吴 洁 余新泉 张友法 周荃卉

(东南大学材料科学与工程学院,南京 211189)

(东南大学江苏省先进金属材料高技术研究重点实验室,南京 211189)

超疏水金属表面具有耐腐蚀、自清洁、抗结冰、防生物附着等特性,对金属在海水环境、酸性条件、低温和人体植入等领域的应用具有重要意义[1-4].基于荷叶效应的基本原理,超疏水金属表面的制备方法主要有2种:①构建粗糙结构和表面改性分开进行的两步法[5-8];②粗糙化和化学改性同时进行的一步法[9-11].对于粗糙结构的制备,有湿化学刻蚀法、表面氧化法、直接成膜法和电化学沉积法等.运用这些方法已在不锈钢、铜、铝、锌和钛等多种金属表面获得了超疏水性[1-10].表面改性剂一般选用表面能较低的聚合物,如氟碳树脂(聚四氟乙烯)、有机硅树脂(聚二甲基硅氧烷)、氟硅树脂(氟硅烷)和长链聚合物(硬脂酸)等[4].与其他制备方法相比,湿化学刻蚀法简便快捷、成本较低;而长链脂肪酸的价格远低于其他修饰物.因此,利用湿化学刻蚀和长链脂肪酸进行化学改性,构建超疏水金属表面具有方便、快速、低成本等优点[12-14].利用刻蚀法在金属基体上制备粗糙结构的机理及应用已有较多文献报道[1-4,12-14],但化学改性对金属表面润湿性的影响规律和机理研究较少.

本文系统研究了刻蚀-化学改性两步法中的蒸镀改性对铝合金表面形貌和润湿性的影响规律和机理,在两步法化学改性的基础上,研究了用一步浸泡法制备超疏水铝合金,将超疏水金属表面的制备中的刻蚀与化学改性合为一步进行.同时探讨相同化学改性工艺对不同长链脂肪酸的适应性,为超疏水表面制备化学改性的选择和优化提供了实验依据.

1 试验

1.1 试剂与仪器

试验中所用的铝合金板材纯度为99.90%.实验时铝合金试样被切割成2.0 cm×2.0 cm×0.5 cm的基片,用作超疏水表面制备的基底.

试样表面的形貌采用Sirion场发射扫描电镜(SEM)观察,该设备上配了GENESIS 60S能谱及OIM4000电子背散射衍射系统.接触角检测则采用JC2000D4T接触角检测系统测定.

1.2 疏水表面的构建

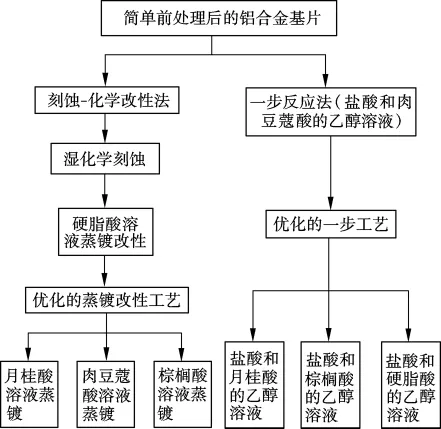

构建疏水表面的工艺路线(见图1).首先用刻蚀-修饰两步法制备了具有超疏水性的样品.两步是指先用湿化学刻蚀方法构造出表面粗糙结构,然后再用一定浓度的硬脂酸溶液蒸镀,对其表面进行修饰,并将优化的蒸镀工艺扩展到月桂酸、肉豆蔻酸和棕榈酸.在刻蚀-修饰的基础上,使用一步反应法(盐酸和肉豆蔻酸的乙醇溶液)在铝合金基体上构建超疏水表面,并将优化的蒸镀工艺扩展到月桂酸、棕榈酸和硬脂酸.

1)前处理 首先将铝合金样品表面研磨并抛光,接着在丙酮溶液和去离子水中先后超声清洗10和5 min,随后取出吹干备用.

2)湿化学刻蚀 将前处理后的铝合金样品置于90 g/L的盐酸分析纯水溶液中,40℃水浴条件下刻蚀5 min,取出后用大量去离子水清洗并吹干.

图1 工艺路线

3)硬脂酸改性方法 在敞口小试管中加入定量的硬脂酸乙醇溶液,随后与铝合金基片一起置于密封容器中,放入马弗炉中后加热保温一定时间后取出基片,最后在烘箱中80℃固化0.5 h.改变硬脂酸乙醇溶液浓度、蒸镀温度和蒸镀时间,以分析不同蒸镀改性工艺对样品表面润湿性的影响.

一步反应法是将一定量盐酸和肉豆蔻酸混合搅拌,配成均匀溶液,然后将铝合金基片浸泡在其中制备样品.盐酸分析纯浓度为350 g/L,通过改变肉豆蔻酸浓度、反应温度和反应时间,制备不同样品.最后,制得的样品同样于80℃下固化0.5 h.

1.3 试样表面分析和润湿性测定方法

各种试样(包括刻蚀后铝合金基片、不同蒸镀改性工艺处理后样品和一步法制备的样品)表面形貌采用Sirion场发射扫描电镜(SEM)进行分析.

试样润湿性运用接触角测量仪测定.测试在大气环境下((20±5)℃,100 kPa)进行.静态接触角采用悬滴法测量,水滴为去离子水,体积为10 μL,半径为1.34 mm,小于水滴毛细效应高度(2.7 mm),可不考虑静水压力和弯曲界面附加压力[15].接触角测量时,选取试样表面5个以上不同的点进行测量,然后取5个结果的平均值.此外还利用悬滴水滴的注射针头,纵向提拉水滴,以水滴的变形程度和脱离表面的难易程度为判据,定性表征制备样品表面的黏附性.

2 实验结果

2.1 刻蚀-蒸镀两步法制备样品

首先研究了不同蒸镀溶液浓度对刻蚀铝合金样品润湿性的影响.图2为酸处理和硬脂酸蒸镀处理后的铝合金表面SEM图(温度150℃,时间2 h).可以看出,盐酸溶液刻蚀后,铝合金表面十分粗糙,形成了许多尺寸较为不均匀的方形凸台和凹坑结构(见图2(a)),微米级凹坑内部分布着许多纳米级凸台和凹坑(见图2(a)插图),构成了复合结构,显著增大了表面的粗糙度.图2(b)为体积分数3%的硬脂酸乙醇溶液蒸镀修饰后的刻蚀铝合金基片表面形貌,凸台与凹坑结构仍较为明显,但部分区域出现了白色絮状结构.随着蒸镀溶液浓度的增大,这种絮状结构逐渐增多.图2(c)中的絮状结构分布较均匀,而图2(d)中已出现该结构的偏聚现象.

图2 刻蚀后经不同浓度硬脂酸乙醇溶液蒸镀修饰的铝合金表面SEM图

分析认为,酸性试剂浸蚀铝片表面时,表面能量较高处将优先发生腐蚀[11],如晶界、相界、裂纹、夹杂、位错塞积处等,从而显示出凸台与凹坑相间的多级粗糙结构.硬脂酸由极性的亲水羧基和非极性疏水烷烃长链构成,活性较强,当端部羧基与金属表面的羟基发生反应时,反应部位将形成共价键结合,其示意图如图3所示.由于硬脂酸疏水烷烃长链的存在,共价键结合的部位其表面能将显著降低.此外,湿化学刻蚀后的铝合金表面存在表面能差异,致使不同部位与硬脂酸的共价键合过程存在先后,即不同部位的表面能降低过程存在先后.

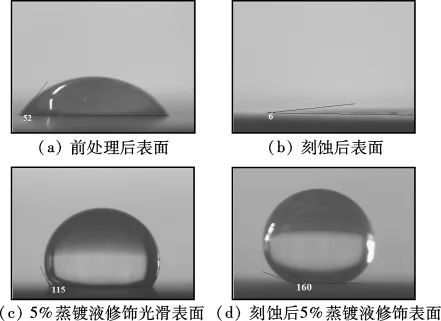

表面结构和化学组成对固体表面润湿性有显著影响[1-4],因此本文对制备过程各阶段的样品与水滴的接触角进行了测试(见图4).前处理后的光滑铝合金表面接触角为52°,表现出亲水性(见图4(a)).盐酸刻蚀后的铝合金表面粗糙度明显增大,表面润湿性也随之发生改变,水滴在表面迅速铺展,显示出较强的亲水性 (见图4(b)).硬脂酸表面能较低,在光滑铝合金表面蒸镀改性后,显示出疏水性,接触角为115°(见图4(c)).图4(d)为刻蚀铝合金表面硬脂酸修饰后的水滴接触形态,接触角高达160°,这主要是由于刻蚀增大了铝合金的表面积,而5%硬脂酸乙醇溶液的蒸镀则在粗糙表面修饰了一层分布均匀的低表面能硬脂酸,使得表面润湿性发生根本改变,原本亲水的表面获得了超疏水性.

图3 硬脂酸蒸镀修饰铝合金表面示意图

图4 超疏水铝合金制备过程中不同表面上水滴接触形态(10 μL)

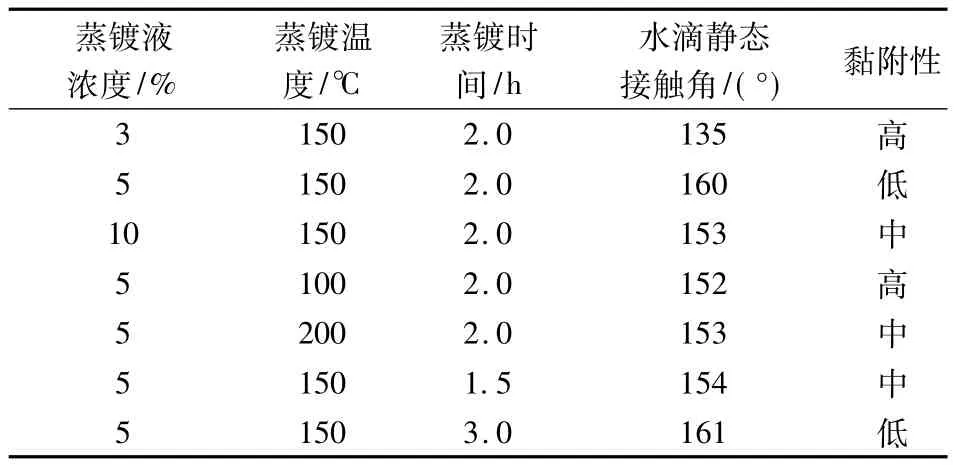

表面粗糙结构的完整性及均匀的低表面能化对于超疏水性缺一不可.3%和10%(体积分数)溶液蒸镀后,样品表面接触角分别为135°和153°(见表1).由于化学改性时粗糙结构的不同部位表面能降低过程存在先后,在低蒸镀液浓度下(3%)总量较少的硬脂酸分子随无水乙醇的挥发优先聚集于粗糙结构的高能部位,造成粗糙结构的低表面能化不均匀(见图2(b)),导致表面憎水性提高不多.而过高浓度蒸镀液(10%)虽然可完全修饰表面,但过多的硬脂酸分子随无水乙醇的挥发不断地在粗糙结构上聚集,凸台与凹坑相间的多级粗糙结构被填埋,结果使得表面粗糙结构的完整性被破坏,憎水性能下降.由此可见,使用蒸镀硬脂酸乙醇溶液工艺对刻蚀后铝合金表面进行化学改性,应选择恰当的蒸镀液浓度,保证表面粗糙结构的完整性并满足均匀的低表面能化要求.

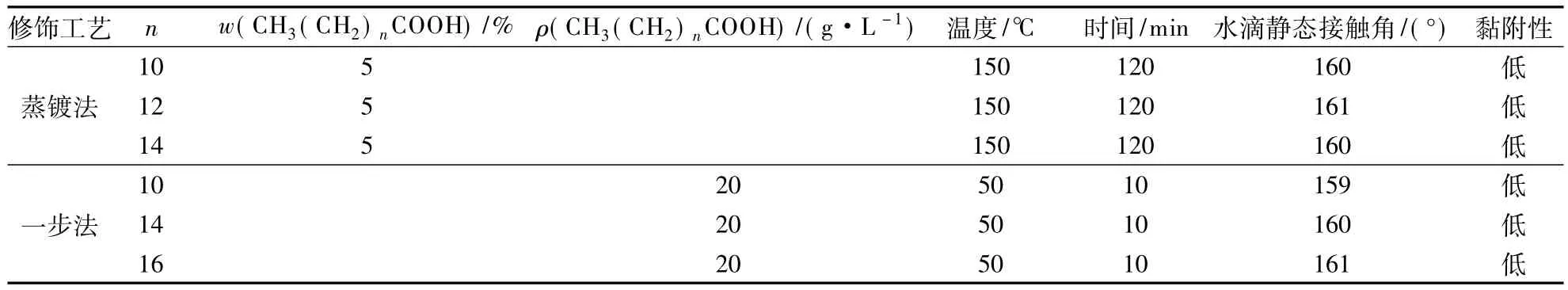

表1 不同蒸镀参数下样品表面润湿性和黏附性

温度和蒸镀时间的试验结果与蒸镀液浓度影响类似.较低的蒸镀温度(100℃)和短时间的蒸镀(1.5 h)很难在铝合金表面形成均匀的硬脂酸膜.蒸镀温度(200℃)较高时,硬脂酸蒸镀速率较快,易在表面偏聚.长时间的蒸镀修饰(3 h)对结构影响较小,这主要是因为本文试验的蒸镀溶液体积一定,蒸镀2 h即可让蒸镀溶液充分挥发.实验结果表明,蒸镀液浓度、蒸镀温度和蒸镀时间分别为5%,150℃和2 h时,可在刻蚀后的铝合金表面获得分布均匀的硬脂酸膜.

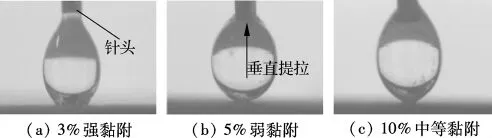

利用提拉法对不同浓度蒸镀液获得的样品表面进行了水滴黏附性分析(见图5).随着提拉针头缓慢向上运动,水滴变形严重(见图5(a)),其底部与样品表面黏附紧密,针头最终与水滴分离,显示较强的黏附性;由图5(b)可知,水滴可轻易脱离表面,基本无黏附变形,显示出很低的黏附性;10%浓度蒸镀液修饰表面的黏附性中等,虽然提拉过程中,水滴有变形,但针头最终仍可吸附水滴脱离表面(见图5(c)).

图5 水滴提拉法测试不同蒸镀液浓度修饰后样品的表面黏附性

其他工艺条件制备样品表面的接触角和黏附性测试结果如表1所示.虽然大多数蒸镀工艺均可获得超疏水铝合金,但各样品表面的接触角和黏附性有较大区别.较高或较低的蒸镀液浓度和蒸镀温度不利于高接触角、低黏附性超疏水表面的制备.蒸镀时间对试样的接触角和黏附性影响较小,短时间蒸镀易导致修饰不完全,虽然可获得超疏水性,但制备样品触角小于长时间修饰的样品,并出现一定黏附.接触角测量和黏附性测试结果与SEM图的分析相一致,蒸镀液浓度、蒸镀温度和蒸镀时间分别为5%,150℃和2 h时,有利于制得高接触角、低黏附性的超疏水表面.

2.2 一步法制备样品

以制备超疏水表面的传统两步法为基础,本文提出了工序简单且易操作的一步浸泡法.首先在盐酸分析纯浓度350 g/L,浸泡温度50℃,浸泡时间10 min条件下,研究不同肉豆蔻酸浓度的浸泡液对制备样品的形貌和润湿性的影响(见图6).

图6 不同质量浓度肉豆蔻酸浸泡液一步法制备的铝合金表面SEM及形成机理图

图6(a)为肉豆蔻酸浓度5 g/L的浸泡液处理后的铝合金表面,结构较为平坦,无明显粗糙结构.提高浸泡液中肉豆蔻酸浓度至20 g/L,样品表面形貌发生较大变化(见图6(b)).可见2 μm左右的凹坑和凸起,这些结构表面还有许多纳米结构,尺寸较为均匀(200~400 nm).当肉豆蔻酸浓度提高至35 g/L后(见图6(c)),铝合金表面的粗糙结构逐渐平滑.工程铝合金表面存在裂纹、相界、孔洞等缺陷,且部分区域还有残余应力.在盐酸作用下,这些高能区域可优先发生溶解,释放出铝离子.然而与单纯盐酸刻蚀不同的是,在盐酸和肉豆蔻酸混合溶液中,释放出的铝离子可被肉豆蔻酸分子捕获,形成具有长烷烃链的羧酸盐,沉积在基片表面,疏水的烷烃长链朝向外侧[8-10,16](见图 6(d)).因此,随着肉豆蔻酸浓度的不同,形成的羧酸盐含量也不同.浓度较低时,很难形成粗糙结构,而浓度较高又会沉积在形成的粗糙结构底部,反过来降低粗糙度.50℃水浴条件下,在20 g/L肉豆蔻酸和350 g/L的盐酸混合溶液浸泡10 min后,制备的铝合金表面接触角可达163°,黏附性也很低,水滴很容易滚落.其他试验条件下制备样品的润湿性如表2所示,浸泡温度和浸泡时间对润湿性均有影响.只有适中的温度和时间才可制备出低黏附的超疏水铝合金表面,即在350 g/L盐酸分析纯与20 g/L肉豆蔻酸的混合溶液中,50℃水浴条件下浸泡样品10 min.

表2 应用优化工艺参数的其他长链脂肪酸修饰样品润湿性和黏附性

3 讨论

根据粗糙表面的Wenzel浸润模型[17]有

式中,r为粗糙度,指实际的固-液界面接触面积与表观固-液接触面积之比;θr为Wenzel状态下粗糙表面的接触角;θ为本征接触角.由于r≥1,所以表面粗糙度的存在将使疏水的表面更疏水,亲水的表面更亲水.

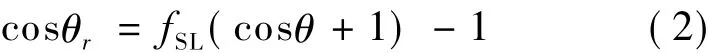

对于仅进行刻蚀后的铝合金,原本亲水的表面(θ=52°)随着表面粗糙度的增大变得更加亲水(θr=6°),由测定的接触角值计算可得刻蚀试样表面粗糙度r约为1.615.修饰硬脂酸后,平滑表面接触角为115°.假定试样粗糙度依然为1.615,根据Wenzel模型,修饰后的粗糙结构表面表观接触角应达到133°,由于此状态下固液接触面积较大,所以固体表面黏附性较强.3%蒸镀液修饰后的铝合金表面接触角为135°,黏附性较强,说明此时粗糙结构被液体润湿.当蒸镀液浓度升高至5%时,铝合金表面呈现出超疏水性和低黏附性,不再符合Wenzel理论[17].由 Cassie 润湿理论可知[18]

式中,fSL为水滴与固体的接触界面占复合界面的面积分数.如果表面的粗糙结构可以稳定地捕获空气,则尽可能地提高空气垫所占的比例(增大fSL),即可增加膜表面的疏水性能.

以5%浓度、150℃蒸镀、2 h制备的超疏水铝合金为例,其接触角为160°,黏附性较低.将硬脂酸修饰后平滑表面的接触角(115°)与粗糙结构表面接触角(160°)代入方程(2),可得 fSL约为0.104.这时,粗糙表面固液接触时易捕获空气形成所谓的“气垫”[18],使得固液接触面积明显减小,从而提高接触角、降低黏附性,与实验观察结果相符.这说明蒸镀工艺对粗糙表面的润湿性和黏附性影响较大,甚至会导致润湿状态的改变.

由于高接触角和低黏附性有利于超疏水表面自清洁等性能的发挥,所以本文试验中所获得的铝合金刻蚀处理样品的最佳蒸镀改性工艺为5%硬脂酸乙醇溶液,150℃条件下蒸镀修饰2 h.

无论采用两步法还是一步法来制备超疏水铝合金,本文获得的优化改性工艺,对长链脂肪酸均有很好的适应性,即在优化得到的改性工艺条件下,用月桂酸、肉豆蔻酸、棕榈酸或硬脂酸进行改性,均可获得超疏水铝合金.由于2种方法所用材料为盐酸、脂肪酸、乙醇等常见的低成本化学试剂,且样品制备只用到水浴锅、马弗炉烧杯等低能耗设备,因此制备过程快速、便捷且成本低.

4 结论

1)硬脂酸乙醇溶液的蒸镀改性工艺参数对刻蚀后铝合金的表面结构和润湿性有明显影响.当采用蒸镀液浓度、蒸镀温度和蒸镀时间分别为5%,150℃和2 h工艺时,可制备低黏附超疏水铝合金表面,水滴在其表面为 Cassie状态,接触角为 160°.

2)采用一步法工艺时,铝合金表面粗糙结构构建与化学改性同时进行,从而制备得到低黏附超疏水铝合金.优化的一步工艺为铝合金基片置于350 g/L盐酸分析纯与20 g/L肉豆蔻酸的混合溶液中,50℃水浴条件下浸泡样品10 min.

3)优化后的蒸镀改性工艺和一步法工艺对其他长链脂肪酸具有普适性,相同工艺参数条件下,均可获得低黏附超疏水铝合金表面.

References)

[1] Bhushan B,Jung Y C.Natural and biomimetic artificial surfaces for superhydrophobicity,self-cleaning,low adhesion,and drag reduction[J].Progress in Materials Science,2011,56(1):1-108.

[2] Guo Z G,Liu W M,Su B L.Superhydrophobic surfaces:from natural to biomimetic to functional[J].Journal of Colloid and Interface Science,2011,353(2):335-355.

[3]柯清平,李广录,郝天歌,等.超疏水模型及其机理[J].化学进展,2010,22(2):284-290.Ke Qinping,Li Guanglu,Hao Tiange,et al.Superhydrophobicity:theoretical models and mechanism[J].Progress in Chemistry,2010,22(2):284-290.(in Chinese)

[4] Zhang X,Shi F,Niu J.Superhydrophobic surfaces:from structural control to functional application[J].JournalofMaterialsChemistry, 2008, 18(6):621-633.

[5]张友法,余新泉,周荃卉,等.超疏水钢表面的制备及其抗结霜性能研究[J].东南大学学报:自然科学版,2010,40(6):1318-1322.Zhang Youfa,Yu Xinquan,Zhou Quanhui,et al.Fabrication of superhydrophobic steel surface and its antifrosting performance[J].Journal of Southeast University:Natural Science Edition,2010,40(6):1318-1322.(in Chinese)

[6]周荃卉,余新泉,张友法.喷砂-阳极氧化-氟化处理构筑铝合金超疏水表面[J].高等学校化学学报,2010,31(3):456-462.Zhou Quanhui,Yu Xinquan,Zhang Youfa.Fabrication of superhydrophobic surface on aluminum alloy by sandblasting-anodizing-fluorination[J].Chemical Journal of Chinese Universities,2010,31(3):456-462.(in Chinese)

[7]张友法,余新泉,周荃卉.超疏水低黏着铜表面制备及防覆冰性能[J].物理化学学报,2010,26(5):1457-1462.Zhang Youfa,Yu Xinquan,Zhou Quanhui.Fabrication and anti-icing performance of a superhydrophobic copper surface with low adhesion[J].Acta Physico-Chemica Sinica,2010,26(5):1457-1462.(in Chinese)

[8]周思斯,管自生,李强,等.Zn片经水热反应和氟硅烷修饰构建超疏水 ZnO表面[J].物理化学学报,2009,25(8):1593-1598 Zhou Sisi,Guan Zisheng,Li Qiang,et al.Fabrication of superhydrophobic ZnO surfaces via Zn foil hydrothermal reactions and fluoroalkylsilane modified process[J].Acta Physico-Chemica Sinica,2009,25(8):1593-1598.(in Chinese)

[9] Wang S,Feng L,Jiang L.One-step solution-immersion process for the fabrication of stable bionic superhydrophobic surfaces[J].Advanced Materials,2006,18(6):767-770.

[10] Meng H F,Wang S T,Xi J M,et al.Facile means of preparing superamphiphobic surfaces on common engineering metals[J].Journal of Physical Chemistry C,2008,112(30):11454-11458.

[11] Saleema N,Sarkar D K,Paynter R W,et al.Superhrdrophobic aluminum alloy surfaces by a novel one-step process[J].ACS Applied Materials & Interfaces,2010,2(9):2500-2502.

[12] Qian B,Shen Z.Fabrication of superhydrophobic surfaces by dislocation-selective chemical etching on aluminum,copper,and zinc substrates[J].Langmuir,2005,21(20):9007-9009.

[13] Qu M N,Zhao G Y,Cao X P,et al.Biomimetic fabrication of lotus-leaf-like structured polyaniline film with stable superhydrophobic and conductive properties[J].Langmuir,2008,24(8):4185-4189.

[14] Qu M,Zhang B,Song S,et al.Fabrication of superhydrophobic surfaces on engineering materials by a solution-immersion process[J].Advanced Functional Materials,2007,17(4):593-596.

[15] Lafuma A,Quéré D.Superhydrophobic states[J].Nature Materials,2003,2(7):457-460.

[16] Xi J,Wang S,Feng L,et al.A general approach for fabrication of superhydrophobic and superamphiphobic surfaces[J].Applied Physics Letters,2008,92(5):053102-0531023.

[17] Wenzel R N.Resistance of solid surfaces to wetting by water[J].Industrial& Engineering Chemistry Research,1936,28(8):988-994.

[18] Cassie A,Baxter S.Wettability of porous surfaces[J].Trans Faraday Soc,1944,40:546-551.