带涂层工件磁粉检测的试验分析

2011-08-21王珍

王 珍

(黑龙江省火电第三工程公司,黑龙江哈尔滨150016)

0 引言

磁粉检测因其检测成本低、能快速检测出铁磁性材料的表面和近表面缺陷、缺陷检测重复性好等优点而得到广泛应用,它是RT、UT、MT、PT无损检测方法中对表面裂纹检测灵敏度最高的检测方法。缺陷处产生漏磁场是磁粉检测的基础,漏磁场的大小对磁粉检测缺陷的灵敏度至关重要。影响漏磁场的因素很多,其中工件表面覆盖层就是漏磁场最重要的影响因素之一。由于压力容器出厂时自带的涂层质量和性能都比较优良,使用单位通常都不希望它受到破坏,因为去除涂层后再恢复不但会增加成本,还会破坏涂层的整体保护效果,后恢复处往往最容易受到腐蚀。因此,不破坏涂层又能使压力容器等得到检验无疑是压力容器用户的首选,这也为压力容器定期检验的磁粉检测提出了一个必须面对的课题。

1 磁粉检测的原理[1]

磁粉检测是利用铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁感应线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度。

2 涂层对磁粉检测的影响

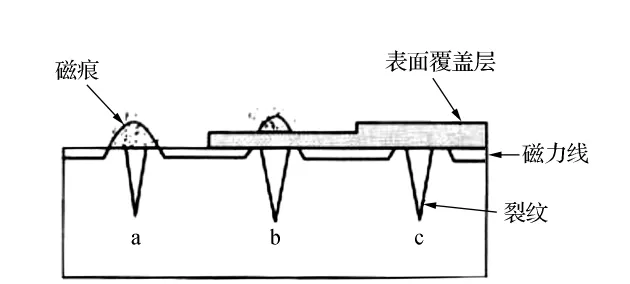

磁粉检测的基础是不连续性处漏磁场与磁粉的磁相互作用,漏磁场的大小决定了磁粉检测的灵敏度。工件表面覆盖层的存在会影响漏磁场的大小,从而影响磁痕的显示。表面覆盖层对磁痕显示的影响如图1所示。3个深宽比一样的横向裂纹为a、b、c,它们表面的覆盖层的厚度由无、较薄、至较厚,磁痕的显示由清晰显示、有显示至无显示。

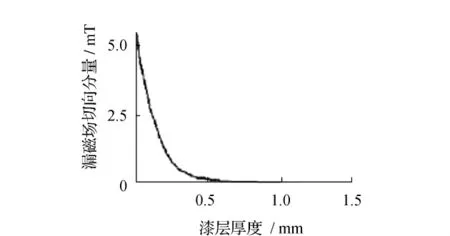

图2是漆层厚度与漏磁场切向分量之间的关系图,随着漆层厚度的增加,漏磁场逐渐减弱,这也是漆层超过一定厚度范围进行带漆层磁粉检测时会发生漏检的根本原因。

图1 表面覆盖层对磁痕显示的影响

图2 漆层厚度对漏磁场的影响

3 关于涂层是否要去除问题的有关规定[2]

JB/T4730.4 -2005 规定[3]:“如果被检工件表面残留有涂层,当涂层厚度均匀且不超过0.05 mm,不影响检测结果时,经合同各方同意,可以带涂层进行磁粉检测。”

ASME SE-709(2001版)规定:“薄的非导电涂层(数量级约为0.02~0.05 mm)一般可能不会干扰显示的形成,检测区及附近非导电涂层或覆盖层大于0.05 mm时,必须证明对最厚涂层处亦能探测出不连续性。”

国内也有资料介绍,当涂层厚度为0.05 mm时,可以发现A-30/100灵敏度试片上的人工缺陷显示。因此,当涂层厚度不超过0.05 mm时,可以带涂层进行磁粉检测,但应用触头法时工件和电极接触部分必须清除干净。

4 实验过程

4.1 实验的目的

当涂层厚度超过0.05 mm时的一定厚度范围内,带涂层进行磁粉检测的灵敏度仍然能够满足检验的需要。

4.2 实验器材

BT-810PA型便携式磁粉探伤仪:提升力为4.5 kg;极距为0~206 mm。

标准试片为A1-30/100。

磁悬液为黑磁粉+水;配制浓度为20 g/L;施加方式为喷涂。

涂层测厚仪为MiniTest 1100。

实验试板材质为Q235;规格为200 mm×500 mm×10 mm。

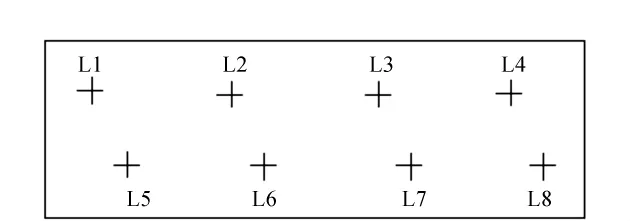

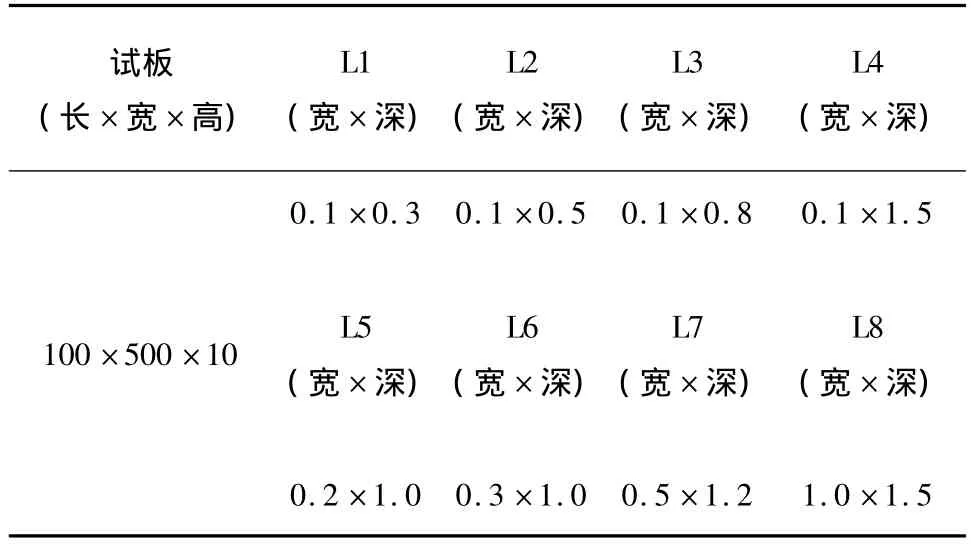

实验试板是外委加工而成(共需6块),在每块试板上面加工8处不同宽、深的人工十字裂纹。试验试板及人工缺陷的示意图如图3所示,8处人工十字裂纹的尺寸如表1所示。油漆为灯塔牌防腐漆。

图3 试板及人工缺陷的示意图

表1 试板及人工缺陷规格 mm

4.3 实验的方法

a.先取1块试板,在有人工缺陷的一侧用A1-30/100型标准试片来检验磁粉探伤仪和磁悬液的综合性能,检验合格后方可进行以下试验。

b.分别在6块试板有人工缺陷的一侧喷涂油漆,使6块试板上的油漆层依次增厚,油漆层厚度尽可能分别达到 50 μm(试块1)、150 μm(试块2)、200 μm(试块 3)、250 μm(试块 4)、300 μm(试块5)、350 μm(试块 6),喷涂在每块试板上的油漆层厚度要尽量均匀。

c.用涂层测厚仪分别测出6块试板上油漆层的实际厚度,并做好记录。

d.用磁粉探伤仪分别对涂有不同油漆层厚度的6块试板及标准试片进行磁粉检测,认真观察人工裂纹磁痕的显示效果,并做好记录。

5 试验结果与分析

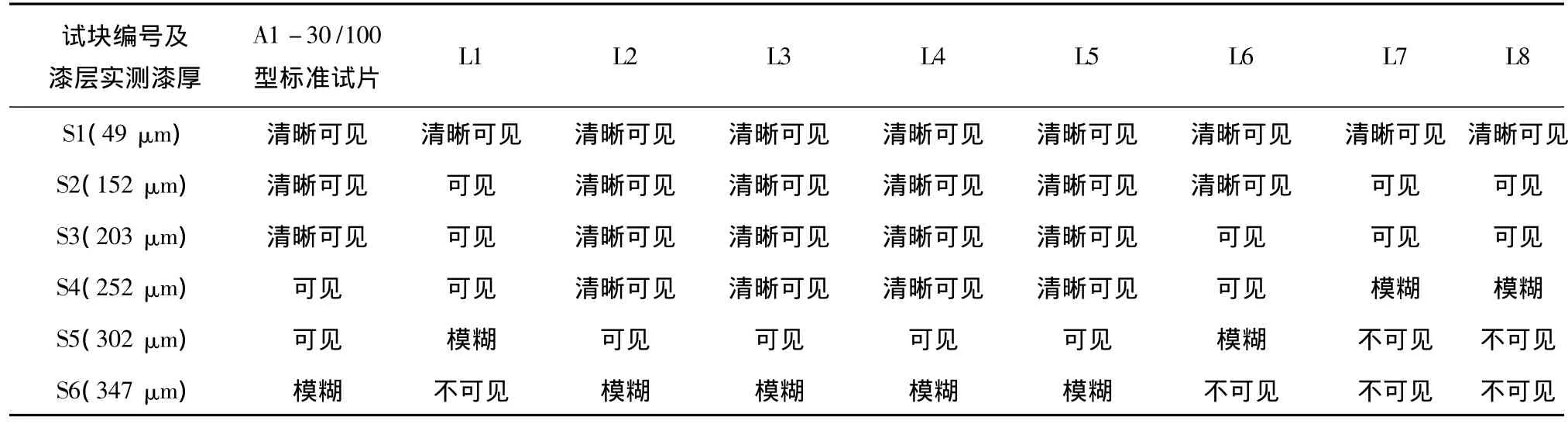

裂纹磁痕显示的结果如表2所示。通过裂纹磁痕显示结果可知:

表2 裂纹磁痕显示结果

a.当漆层厚度≤200 μm时,带漆进行磁粉检测对检测灵敏度影响较小,仍然能够满足检验的需要。

b.缺陷的深宽比是影响检测灵敏度的一个重要因素,缺陷的深宽比越大,漏磁场越大,缺陷越容易检出。

6 结论

上述分析及实验结果表明,当涂层厚度≤200 μm时,带涂层进行磁粉检测其检测灵敏度仍然可以满足检验的需要。在对压力容器进行磁粉检测之前,可以先对其表面的涂层进行测厚,如果厚度≤200 μm时,就可以对其带涂层进行磁粉检测。压力容器表面的涂层大多数采用自动喷涂法,涂层厚度基本在200 μm左右,因此带涂层进行磁粉检测的方法可以在压力容器的表面检测中(尤其在役压力容器的定检)得到广泛应用。

[1]宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[2]全国锅炉压力容器标准化技术委员会.JB/T4730.4-2005承压设备无损检测(磁粉检测)[M].北京:新华出版社,2005.

[3]强天鹏.JB/T4730.4-2005《承压设备无损检测(磁粉检测)》学习指南[M].北京:新华出版社,2005.