600MW机组输煤系统负压湿式除尘装置的开发及其应用

2011-08-21殷晓红邓洪刚王晓薇王丽丽

殷晓红,邓洪刚,王晓薇,王丽丽

(1.黑龙江省电力科学研究院,黑龙江 哈尔滨150030;2.哈尔滨第三发电有限责任公司,黑龙江哈尔滨150024;3.哈尔滨电业局,黑龙江 哈尔滨150001)

0 引言

某发电有限责任公司(以下简称发电公司)600 MW机组输煤系统皮带转运点原设计的布袋式除尘器在掺烧褐煤条件下已无法投入运行,输煤系统扬尘严重,危害运行人员的身体健康。因此,为了避免这种现象发生,有效治理该发电公司输煤系统的粉尘污染,改善运行人员的工作环境,该发电公司技术人员设计了负压湿式除尘装置,并对该装置投运前后的粉尘浓度进行了测试。测试结果表明,该负压湿式除尘装置环保及安全效果显著,输煤皮带11段测试点浓度最大值由投运前的25.8 mg/m3降至投运后的1.64 mg/m3。

1 传统输煤系统除尘系统存在的问题

该发电公司输煤系统输煤皮带转运点原设计为布袋式除尘器,在实际运行中扬尘严重,其主要存在以下问题:

a.设计的除尘风量过大,造成能源过量损耗而增加了成本。

b.未能削弱尘化强度,不能有效隔断一、二次气流接触,使导料槽前端冒粉。

c.输煤系统粉尘污染的治理效果较差。

通过大量的试验发现,转运点罩口喷粉造成粉尘污染的根本原因是系统运行时落煤管中形成的诱导风造成的。诱导风与输煤量、落差、落煤管垂直度等因素有关,按11段尾部的实际数据计算所得的诱导风量,导料槽中的水平风速(落煤管下至抽风口下的水平段风速)达到10 m/s以上,而抽风口入口风速设计规定不得超过2 m/s。因此,将全部诱导风抽出是不可能的,总有一部分粉尘因惯性作用从导料槽口喷出,污染工作环境。

2 负压湿式除尘装置的设计

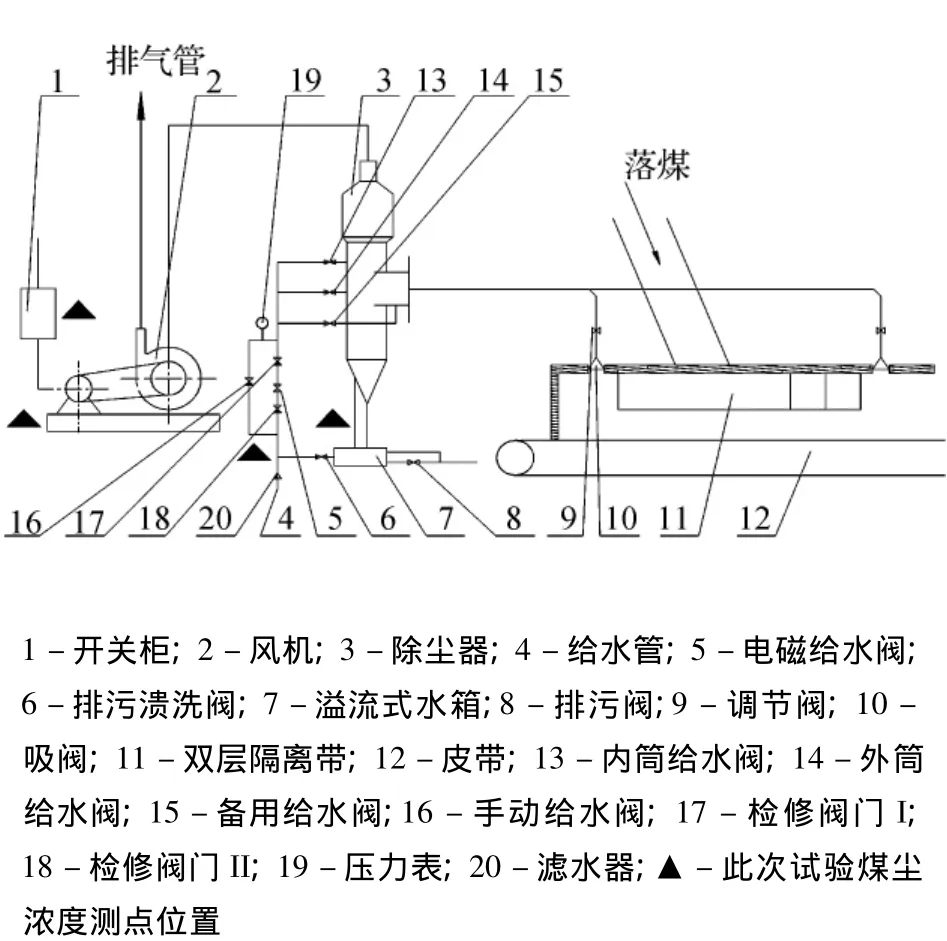

为解决该输煤系统皮带转运点环境污染,关键在于降低诱导风量,即减少导料槽中的水平风速。所以新设计开发了负压湿式除尘装置系统,如图1所示。

新设计开发的负压湿式除尘装置系统主要由局部密封装置(双层导料槽)、除尘主机(多点旋流水膜除尘器、管排系统)、给配水机构、自动连续排污系统等部分组成。

图1 负压湿式除尘装置系统示意图

2.1 局部密封装置(双层导料槽)

根据上述的分析结果,将导料槽设计成双层,分为正压和负压腔。内层为正压腔,其内设置有均压装置,其内的气流压力接近于落煤入口的空气压力,用以控制落煤管下来的诱导风,不但能降低诱导风量,而且可以有效地缓解落煤冲击,降低腔内气流速度,形成多层阻尼,卸去“飞灰”,削弱尘化强度。外层为负压腔,是抽吸含尘气流的通道,用以防止导料槽四周向大气中漏粉。当落煤时,由于胶带受到冲击,部分诱导风通过煤层过滤被挤入负压腔。负压腔与外部隔绝良好,使一、二次气流不能接触。该腔内气流不但含尘量低,而且气流量仅是单层罩被抽吸量的1/4~1/3。负压腔内含尘气流速度控制在15~18 m/s,当到达前端吸罩时,由于急剧扩容,气流速度陡降至0.8~2.5 m/s,双层导料槽起到了封闭防尘的作用,保证了负压吸尘。

导料槽用4 mm耐磨钢板制作,下沿宽700 mm,缓冲区长度超过3 m,每隔1 m装设1道隔帘用于缓冲。隔离的作用是把落煤管下部隔为高正压区,用以控制诱导风量,将诱导风量控制在3 000~4 000 m3/h。导料槽外层沿皮带垂直高度为28 mm,使用胶带挡板全部密封。导料槽内层与外层间隙为25 mm,上方密封焊接,吸风口处开30 mm宽吸风槽,使槽内形成负压,用以捕捉外逸煤尘。

2.2 除尘主机设备(多点旋流水膜除尘器)

为了增加除尘效果,利用干式旋风分离器和水膜除尘器的原理,采用双旋风器水膜和旋流结构形式,开发了多点旋流水膜除尘器。

多点旋流水膜除尘器的主要设计思路:含尘气体进入喷淋室,与防堵型喷嘴所喷雾状水接触,直径大于10 μm的煤尘微粒水珠浸润粘结成大颗粒尘粒,比重增大,在重力加速度和运动方向惯性作用下冲击水封面,形成水花区域,含尘气体在水花区域内进一步得到净化。含尘气体经过水封面拐弯进入到旋流室,产生涡流,气体中残余尘粒与水滴卷入旋流、碰撞,形成较大水滴和尘粒,在重力作用下沉降到水封池里,含尘气体在除尘器内因空间扩大而使流速减慢,较大水滴分离出来流到污水池,净化后气体进入引风机由烟囱排入大气。这种除尘器结构适用于不同粒径分布煤尘的捕集净化,允许入口含尘浓度高,其净化率也高。除尘风机选用MDI型专用除尘风机,这种风机具有运行平稳、噪声低、性能参数适合于不同管网布置和运煤参数。

2.3 管网系统

管网系统包括主、支吸尘管道、排空管道、风量调节阀门等部件,负担着气流输送任务。管网系统封闭较好,漏风量少,前后吸尘点的风量可以灵活调整。管道内气流速度大于20 m/s,减少了积尘堵管现象的发生。

2.4 给配水机构与自动连续排污系统

给配水机构与自动连续排污系统包括自动配水机构、自溢式水封槽和污水连续自动排放管道。

3 负压湿式除尘装置的应用效果

为了鉴定负压湿式除尘装置的应用效果,按照GBZ/T192—2007《工作场所空气中粉尘测定》规定的试验方法,对该装置投入前后的输煤系统皮带转运点粉尘浓度进行了检测。

采样位置选择在11段输煤皮带工作人员经常流动的作业点呼吸带处,并选择接近尘源或浓度最高的作业位置呼吸带。各设备均处于正常运转状态,相对湿度小于90%,平均风速小于1 m/s。有气流影响时,采样位置选择在下风侧或回风侧,总煤尘浓度检测在上煤时段进行。

在满足上述采样要求的前提下,在开关柜、风机、给水管、除尘器本体的作业呼吸带处各设置1个测点(测点布置见图1)。测点位于1.2 m的作业带高度,相对湿度在48%~56%,风速在0.37~0.39 m/s。

检测项目包括:负压湿式除尘装置安装位置(11段)的环境温度、环境湿度、大气压力、平均风速和煤尘含量。分别在该装置安装前后进行了检测,各测点至少进行了3次检测。

煤尘浓度的检测采用了FC-2型粉尘采样仪,以恒速抽取定量体积的空气,使其通过具有切割特性的采样器,采集悬浮颗粒物,截留在恒重的滤膜上。根据采样前后空气中滤膜重量之差及采气体积,计算出煤尘的质量浓度,采样流量为2 L/min。

煤尘浓度的计算公式为

式中:PM为煤尘浓度,mg/m3;W1为尘膜重量,g;W2为空膜重量,g;V为标准状态下的累积采样体积,m3。

检测结果表明,负压湿式除尘装置投运前输煤皮带11段上煤时段测点的煤尘浓度最大值为25.8 mg/m3,投运后为 1.64 mg/m3,降低了 24.16 mg/m3,除尘效果极为显著,远低于 GBZ2—2007《工作场所有害因素职业接触限值》中规定的煤尘浓度4.0 mg/m3的接触限值。

4 结论

某发电公司输煤系统投入使用负压湿式除尘装置后,该输煤系统的粉尘污染得到了有效治理,消除了导料槽四周向大气中漏粉的现象,实现了粉尘的捕集净化和污水零排放,降低了煤量损失和设备电耗,对烟煤掺烧褐煤的电厂有推广价值。