给水加氧处理引发蒸汽通道氧化皮剥落的机理

2011-08-15徐洪

徐 洪

(江苏方天电力技术有限公司,南京 211102)

决定蒸汽通流系统(包括过热器、再热器和主汽调门等)内壁氧化皮生成厚度的因素主要有6个:①温度的高低;②时间的长短;③含铬量的高低;④铁素体与奥氏体的差异;⑤合金钢晶粒粗细;⑥是否经过冷作硬化.温度的高低和时间长短的影响可以用拉森-米勒参数(Larson-Miller Parameter,LMP)表达,温度是最重要的影响因素.在抗蒸汽氧化性能方面,一般的规律是:高铬钢优于低铬钢;奥氏体钢优于铁素体钢;细晶粒钢优于粗晶粒钢;冷作硬化(如喷丸)钢优于非冷作硬化钢.影响过热器(SH)、再热器(RH)以及主汽调门等氧化皮剥落的主要因素也有6个:①氧化皮厚度;②合金热膨胀系数;③蒸汽湿度;④锅炉启、停方式和频率;⑤蒸汽温度或金属壁温;⑥蒸汽氧含量.一般的规律是:氧化皮的厚度超过某一临界值后,剥落的可能性大大增加;合金与金属氧化物热膨胀系数差异越大,氧化皮剥落的可能性就越大;湿蒸汽可能引起氧化皮剥落,且蒸汽湿度越大,氧化皮剥落的可能性越大;锅炉启、停速度过快,可能引起氧化皮剥落;锅炉启、停频率越高,氧化皮剥落的可能性越大;蒸汽温度(或金属壁温)超过某一临界之后,氧化皮剥落的可能性增大,且温度越高,氧化皮剥落的可能性越大.关于蒸汽含氧量的影响,归根结底也就是给水加氧处理(Oxygenated Treatment,OT)的影响.过去的文献几乎都是否定OT的影响,但现实是,很多锅炉氧化皮剥落引起爆管事故都是发生在采用OT以后.

1 OT技术面临的问题

OT对于防止给水系统的流动加速腐蚀(Flow Accelerated Corrosion,FAC)具有无可比拟的优势,是超(超)临界压力火电机组给水处理的首选工艺[1].长期以来,美国电力研究院(EPRI)一直认为:高温氧化皮的问题与温度和材质有关,与水工况无关(包括给水加氧处理工况)[2].国内的主流学者完全接受和支持这种观点,并且给出了通俗的解释[3]:假设1 kg蒸汽的分压为1 Pa,由给水加氧处理所带入蒸汽中的氧气一般小于150 μ g/L,氧气的分压为10-7~10-8Pa,与高温蒸汽的氧化作用相比,如此微量氧气的氧化作用微乎其微.

在高温蒸汽环境中钢材表面氧化皮的生成,蒸汽所起的作用要比其中所含微量氧气大得多.但这并不等于说微量的氧气在氧化皮脱落问题上必然无所作为.事实上,大型火电机组采用OT以后高温氧化皮剥落引发爆管事故的例子不胜枚举.

(1)华能日照电厂1号锅炉系西班牙Foster Wheeler能源公司设计制造的 FWESA 1189.2/17.14-1型亚临界压力、一次中间再热、单汽包、自然循环、固态排渣煤粉炉,1999年9月15日投产.锅炉给水、炉水处理设计采用加氨和联氨的全挥发处理(All Volatile T reatment,AVT).通过向精处理装置出口加氨维持给水pH值在9.0~9.5,炉水pH值大于9.0.2003年6月开始进行1号机组给水加氧处理试验[4],2004年7月中旬发生末级过热器(材质为TP304H)爆管事故.2004年1号炉B级检修中对再热器部分管段进行改造,发现所有TP304H 管内均堆积大量氧化皮,约占1/2管圈,氧化皮呈片状,厚约0.1 mm[5].

(2)内蒙古自治区华能伊敏发电厂1号及2号机组锅炉是 ПП-1650-25-545KT(П-78)型超临界直流锅炉,由俄罗斯波道尔斯克奥尔忠尼启泽机械制造厂制造,与列宁格勒金属制造厂生产的 К-500-240-4型汽轮机配套使用.1号机组于1998年11月9日投产,2号机组于1999年9月14日投产.机组投产后给水采用全挥发处理(AVT).1号及2号机组分别在2003年8月7日和2003年10月12日,将AVT改为OT[6].

2004年7月18日,2号机组停运检查发现,二级屏式过热器某根管子外观有胀粗现象,割管发现管内弯头处有少量氧化皮.2004年10月15日,1号机组在连续运行249 d、锅炉累计运行30703 h后,停炉检查发现除材质为12Cr1MoV的一级屏式过热器管内不存在氧化皮外,其余材质为12Cr18Ni12Ti的过热器、再热器管内均存有大量的氧化皮.氧化皮的成分主要是氧化铁,其中磁性氧化铁Fe3O4占70%左右,其余是Fe2O3.由于氧化皮脱落的数量较大,不得已采用点火吹管的方法清除氧化皮.对运行机组进行吹管,在国内尚属首例,电厂为此耗费了大量人力、物力和财力.

值得注意的是,在采用OT前历次大修中对过热器、再热器进行割管检查,1号及2号机组均未发现氧化皮脱落现象.

类似的案例还有很多,比如:华能沁北、华能武汉、华能巢湖、国华太仓、江苏大唐国际吕四港、大唐国际乌纱山、大唐三门峡、江苏利港等发电有限公司都有过惨痛的教训,不一一列举.这些案例有着惊人的相似之处:①都是高参数锅炉;②投产后采用AVT期间都未发现氧化皮剥落迹象;③采用OT不久(短则几个月,长则一年左右时间)都发生氧化皮脱落引起的SH和RH频繁爆管事故.

这些情况的发生昭示着某种必然性.一贯坚持OT无害论的EPRI也在2009年的一次国际会议上首次承认加氧处理可能引起超临界锅炉受热面管子表面双层膜的热疲劳破裂问题[7].EPRI调查了超过137台采用给水加氧处理的超临界机组,发现有22%的受访者谈及在超临界机组的炉管表面发现双层膜的环状热疲劳破裂问题.EPRI的专家认为,在温度低于550℃时氧化皮的生长符合正常动力学关系,一旦超过这个温度可能就存在问题.

超临界火电机组的安全问题在我国尤其值得关注,因为我国是当今世界火电建设发展最快的国家,而大容量、高参数、环保型的超临界火电机组是新增机组的主力.截至2009年底,全国百万千瓦级超超临界火电机组已达21台,600 MW及以上的机组占火电装机总容量(6.5×108kW)的29.6%,300 MW机组占到 64.46%.2010年投产的1000 MW和600 MW火电机组分别为8台和23台.由于温度、压力的提高,超临界锅炉使用了大量的新型耐热材料,如 T91、TP304H、TP347H 、TP347HFG、Super304H和 HR3C,采用OT以后氧化皮剥落堵塞造成爆管的问题往往就发生在这些材料的管子中.600 MW和1000 MW等级超临界发电机组氧化皮脱落引起的非计划停运事故每台次造成的直接经济损失分别高达300万和500万元,有些电厂一年由此引发的爆管非计划停运事故达10多次,而且呈愈演愈烈之势,已经成为影响我国电力工业安全生产举足轻重的问题,必须引起足够重视,从理论上予以诠释,在实践中防微杜渐.

2 环境破坏说(Ecocide Hypothesis)

2.1 氧化皮双层结构及空穴缺陷

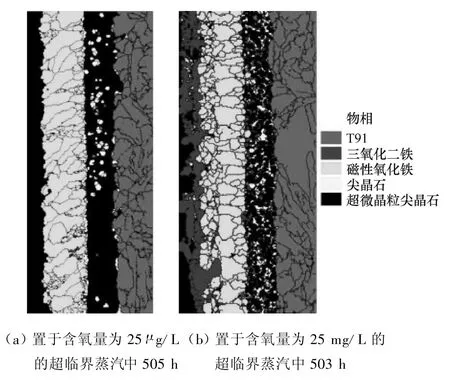

以超临界压力锅炉最常用的 T91钢为例来说明合金在高温蒸汽中生成氧化皮的结构.采用电子背向散射衍射(EBSD)技术所得到的氧化皮剖面影像见图1[8].

T91钢试片在含氧量较低(25 μ g/L)的高温蒸汽(500℃)中暴露500 h以上,在金属基底上生成双层氧化皮.外层是磁性氧化铁(Fe3O4)相;在外层与合金基底之间的物相主要由晶粒极细的Fe-Cr尖晶石化合物构成,其中夹杂着粗大晶粒FeCr2O4尖晶石,见图1(a).

T91钢试片在含氧量较高(25 mg/L)的高温蒸汽(500℃)中暴露500 h以上,在金属基底上生成三层氧化皮.最外面覆盖的是多孔的Fe2O3相,中间是Fe3O4相;最里面与合金基体接触的物相主要是晶粒极细的尖晶石Fe-Cr氧化物,见图1(b).

图1 T91钢置于500℃超临界蒸汽中500 h后的电子背散衍射显微影像Fig.1 Electron back scattered diffraction(EBSD)images of T91 steel exposed in supercritical water at 500℃for 500 h.

上述试验的温度只有500℃,时间也仅仅500 h.而大型火电机组的蒸汽温度更高,当然,氧化皮的形成时间也要长得多.通过对发生过氧化皮脱落引发爆管事故的某电厂1745 t/h锅炉屏式再热器T22和T91钢管(服役20000 h)内壁(蒸汽侧)的氧化皮进行理化检验,发现氧化皮的双层结构与图1所示大体相同,但微观形貌有所不同:外层磁性氧化铁相是疏松的,内层是比较致密的,在双层氧化皮之间存在着大量空穴缺陷[9].空穴缺陷指的是在氧化皮内部出现空穴,空穴相连形成空腔.当双层氧化皮界面的粘结强度降低到一定程度,就会发生外层氧化皮剥落.

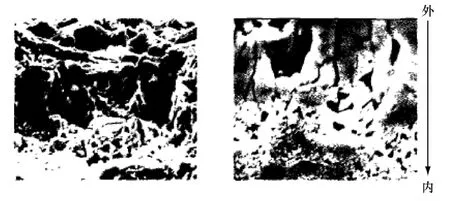

图2 T91钢内、外氧化层界面处的SEM照片Fig.2 The interface photog raph of inner and outer oxidation layers of T91 by SEM

对于氧化皮空穴缺陷的形成原因,以往的解释是这样的[10]:在高温条件下生成的氧化层有不同结构的内层和外层.由于致密内层氧化层某种程度的阻挡作用,基体金属离子(铁离子、铬离子和镍离子)向外运动受到阻碍,同时这些合金元素、微量元素析出并在氧化层局部偏聚,加剧了氧化皮的底部或内外层之间形成空穴的效应,随后空穴联合起来形成空腔.

这个解释牵强附会,完全没有考虑到蒸汽中氧对氧化皮的影响,在层出不穷的给水加氧处理后氧化皮频繁剥落爆管的事实面前显得没有说服力.

2.2 氧化皮双层结构及空穴缺陷

为什么双层氧化皮中的空穴缺陷集中在内、外层界面上,而不是别的位置呢?我们可以作出这样的猜想:在高温(含氧)蒸汽环境中内层化合物可能会发生某种反应,产生气态物质,通过疏松的外层磁性氧化铁散逸,逐步形成空穴甚至空腔.

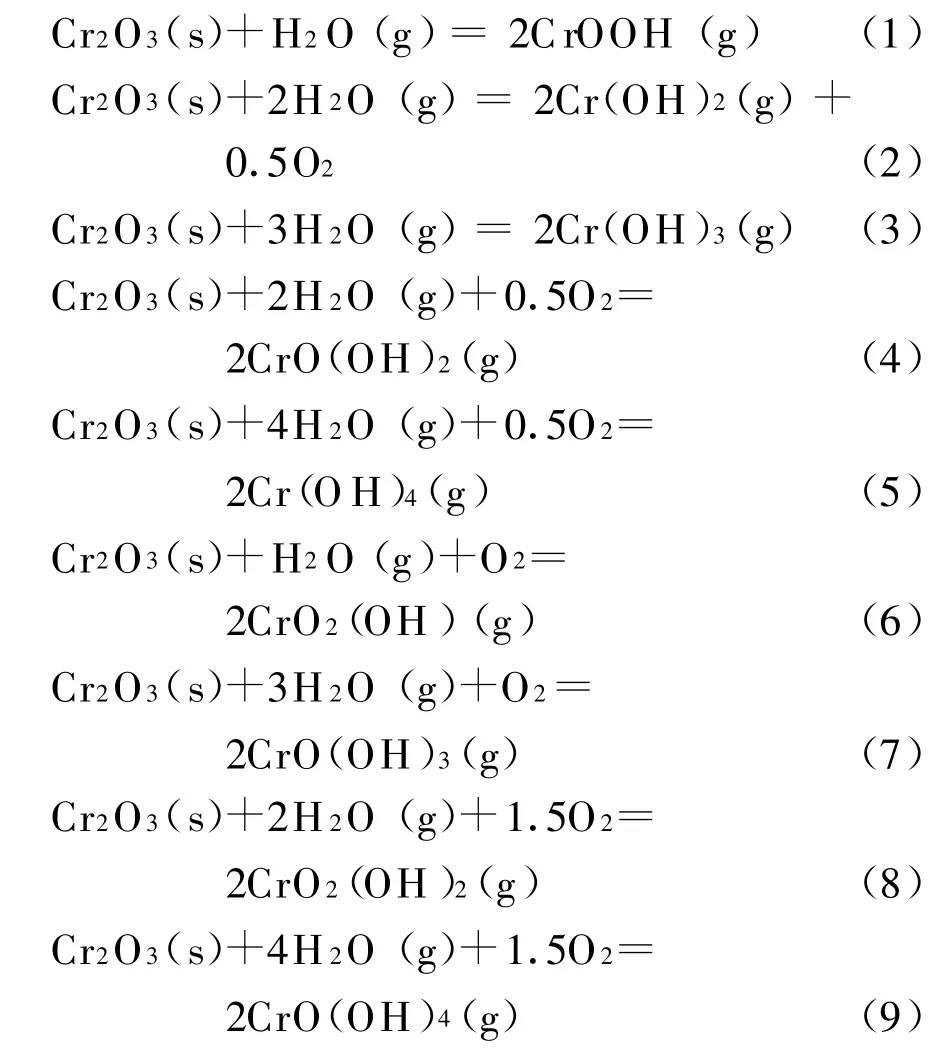

在高温含氧蒸汽中,氧化铬可能与蒸汽及其中的氧发生如下反应:

式(1)~式(9)中:s表示固态,g表示气态。

对固体氧化物燃料电池(SOFC)铬基合金连接体的研究表明[11],在相对湿度为60%的湿蒸汽中,当温度低于在1080 K(807℃)时,反应(8)占主导地位,氧化铬的蒸发耗损主要是由于它与含氧蒸汽反应生成气态羟基氧化铬CrO2(OH)2.在生成CrO2(OH)2的反应中,蒸汽中所含的氧扮演着不可缺失的角色,见图3.图3中p为羟基铬化物的分压.

2.3 “环境破坏说”的创立

在研究大量案例和文献的基础上,可用环境破坏说[12](Ecocide Hypothesis)来诠释含氧蒸汽与氧化皮脱落之间的关系.环境破坏(Ecocide)是由英文“Evaporating Consumption of Chromium Induced Disastrous Exfoliation”的首个字母缩写而成,中文的意思就是“铬蒸发消耗引发灾难性的氧化皮剥落”.“环境破坏说”的核心内容是:锅炉给水加氧处理可能导致蒸汽中氧含量显著升高,破坏金属氧化皮所处的环境.金属氧化皮中夹杂的氧化铬与高温含氧蒸汽反应生成气态羟基氧化物,双层氧化皮界面由于铬蒸发散逸形成空穴.空穴逐步增多导致双层氧化皮界面结合强度逐步降低,最终发生灾难性的氧化皮剥落事故.

图3 相对湿度为60%的湿空气中氧化铬蒸发为羟基氧化铬的分压与温度的关系Fig.3 Partial pressure of various Cr-oxyhydroxides varying with time during Cr2O3evaporation in humid air,RH 60%

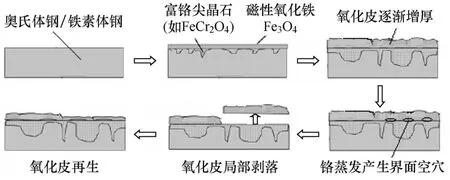

图4为用“环境破坏说”描述奥氏体钢氧化皮生成和脱落过程的示意图.

图4 奥氏体钢表面氧化皮生成和剥落过程示意图Fig.4 Formation and exfoliation of scales on surface of austenitic steels

“环境破坏说”第一次把引发双层氧化皮外层局部剥落与双层氧化皮界面空穴及界面铬流失联系起来,以崭新的视角诠释了双层氧化皮界面空穴的形成机理,进而可以说明给水加氧处理对高温蒸汽通道金属氧化皮剥落的影响.根据这一假说,含氧蒸汽导致氧化皮剥落有三个要素:含氧量、温度和时间.显然,蒸汽含氧量越高越有利于氧化铬蒸发散逸;蒸汽温度越高越有利于氧化铬蒸发散逸;氧化皮与高温蒸汽接触的时间越长,在双层氧化皮界面形成空穴甚至空腔的可能就越大.

3 讨论与佐证

3.1 蒸汽含铬量与含氧量的关系

如果“环境破坏说”成立,那么,相对无氧蒸汽而言,含氧高温蒸汽与合金钢表面双层氧化皮接触后,蒸汽含铬量应有所增加,且蒸汽含铬量与含氧量之间应具有显著相关性.

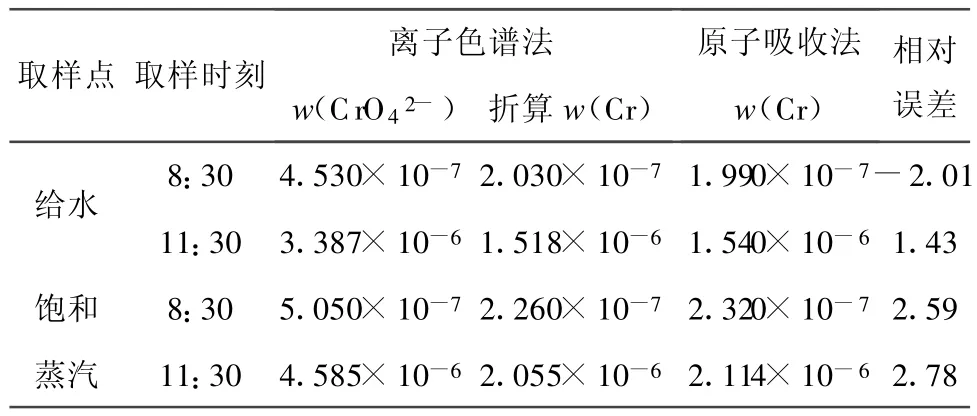

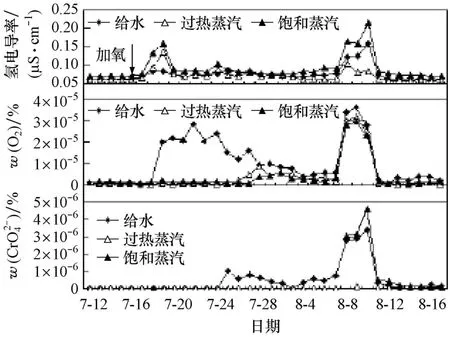

华能日照电厂亚临界压力汽包锅炉的给水加氧试验表明[4],在给水处理方法由AVT向OT转变时,给水、饱和蒸汽和过热蒸汽的氢电导率会随着氧含量的升高而上升.离子色谱和原子吸收法检测结果(见表1)均表明氢电导率的升高主要是由于铬酸根离子引起的.

表1 离子色谱法和原子吸收法测定结果比较Tab.1 Comparison of analytical results of chromate between IC and AAS %

图5为给水、饱和蒸汽和过热蒸汽中CrO42-含量及其与含氧量和氢电导率的相互关系.由图5可以看出,当给水、饱和蒸汽和过热蒸汽中氧含量开始升高时,其相应的氢电导率和铬酸根离子也随之升高.华能日照电厂1号机组给水加氧处理试验结果为“环境破坏说”提供了强有力的证据.国华太仓发电有限公司600 MW超临界火电机组和江苏大唐国际吕四港发电有限公司600 MW超超临界火电机组在给水加氧处理试验期间对蒸汽样品进行离子色谱检测的结果也证实主蒸汽氢电导率升高(曾高达 0.5 μ S/cm)主要是由于铬酸根离子引起的,与华能日照电厂互为印证.

图5 加氧期间含氧量、氢电导率、铬酸根之关系Fig.5 Cation conductivity(CC)and chromate concentration in steam varying with the concentration of dissolved oxygen

蒸汽含铬量随含氧量的增加而增加,两者具有明显的相关性.事实上,每台给水加氧处理的锅炉过热蒸汽和再热蒸汽氢电导率都会有不同程度的升高,只是很少有人关注贡献氢电导率的化学组分,因而蒸汽中铬酸盐的存在往往被忽视.即使发现了蒸汽氢电导率的升高主要是由于铬酸根离子引起的,也从没有引起过足够重视,以为只是热力系统氧化皮转变引起的或者是由于不锈钢取样管表面膜转变引起的[4],未曾想到可能会导致氧化皮剥落的严重后果.

假如给水不加氧,蒸汽中不含氧,氧化皮双层界面的铬蒸发行为依然是存在的.

3.2 蒸汽参数的影响

研究发现:蒸汽温度越高,双层氧化皮产生孔洞缺陷的时间就越短,形成的孔洞也越大[10].这个结果完全符合“环境破坏说”的推断.

研究表明[13],蒸汽温度每升高50 K,氧化铬在含氧蒸汽中的蒸发分压大约增加一倍,这里说的是化学热力学方面的影响.在化学动力学方面,高温对阿伦尼乌斯(Arrhenius)活化能大的反应有利,氧化铬在含氧蒸汽中的蒸发就属于活化能大的反应.活化能越大,反应速率对温度越敏感,温度每增加10 K,反应速率可增加几倍甚至十几倍.

在含氧高温蒸汽环境中,金属氧化皮双层界面铬蒸发散逸的影响因素不仅仅是温度,压力的影响也很大.在超(超)临界状态下,羟基氧化铬在外层氧化皮中的扩散系数和传质速率都很高.

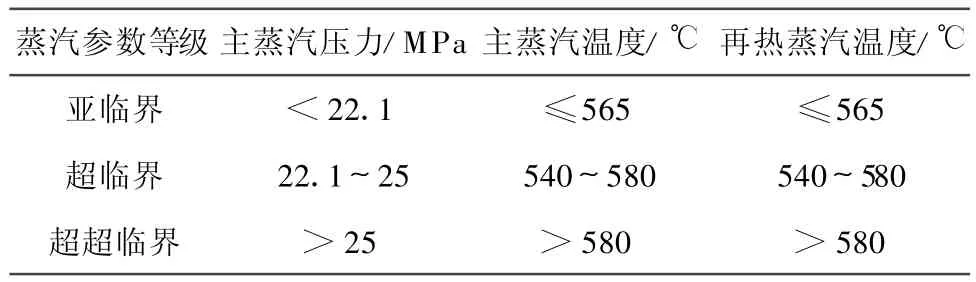

亚临界、超临界和超超临界燃煤机组蒸汽温度及压力范围见表2[14].

表2 亚临界、超临界和超超临界燃煤机组蒸汽参数Tab.2 Approximate pressure and temperature ranges for subcritical,supercritical and ultra-supercritical coal-fired power unit

由表2可知,超超临界压力锅炉主蒸汽压力和温度都是最高的,再热蒸汽的温度也是最高的.因此,给水加氧处理导致锅炉过热器内壁双层氧化皮脱落的风险最大.与亚临界压力锅炉相比,超临界火电机组主蒸汽压力更高,但主蒸汽和再热蒸汽温度却互有高低.超临界压力直流锅炉和亚临界压力汽包锅炉采用给水加氧处理工艺都有可能导致锅炉过热器内壁双层氧化皮剥落.过热器和再热器都存在氧化皮剥落的风险,前者风险高于后者.

3.3 锅炉运行时间和加氧时机的影响

对于实际运行锅炉过热器、再热器而言,其内壁双层氧化皮中的氧化铬并非与高温蒸汽直接接触.氧化皮的存在会导致管子母材平均温度有所上升(见图6).

图6 过热器/再热器管壁温度梯度示意图Fig.6 Schematic diagram of temperature gradients through SH/RH tube walls

日本住友金属工业株式会社的管材设计数据包括不同蒸汽温度下炉管用钢的氧化皮厚度增长曲线和炉管壁温增长曲线[15],从文献[15]中可知,560℃及600℃蒸汽条件下T91炉管温升与氧化皮厚度基本呈正比.平均每100μm厚度氧化皮导致管壁温升增加8~9 K,由此导致双层氧化皮界面氧化铬在含氧蒸汽中的蒸发散逸速率增加若干倍.

锅炉投运时间越长,炉管内壁生成的氧化皮越厚,双层氧化皮界面氧化铬在含氧蒸汽中的蒸发散逸速率就越大,因而给水加氧处理所带来的风险也就越大.

对于新投运的锅炉,因为炉管内壁几乎没有氧化皮,或者说氧化皮极薄.如果锅炉投运伊始就进行给水加氧处理,那么铬氧化、蒸发和氧化皮的生成就是同步进行的.因为锅炉投运初期炉管内壁尚未形成双层氧化皮,所以就没有外层剥落的担忧.但由于存在氧化铬的蒸发散逸,T91管子内壁生成的氧化皮也许更厚且不易剥落.而不锈钢管子内壁的氧化皮则可能边生成边剥落,细碎的氧化皮被蒸汽带走,不太会堵塞过热器或者再热器的下弯头.因此可以说,新投运的锅炉越早采用给水加氧处理,蒸汽通道氧化皮剥落引起爆管的风险就越小.华润常熟发电有限公司3台600 MW超临界火电机组均在投产初期进行了给水加氧处理,至今已运行5年左右时间.2006年至今未发生过金属失效引起的机组非计划停运.超声波检查表明,其T91管子内壁氧化皮厚度一般为0.3 mm左右,TP347管子内壁氧化皮厚度一般<0.15 mm;γ射线检查表明,高温再热器出口管下弯头大部分未发现异物堆积,只有个别下弯头有微量异物.

4 结 论

“环境破坏说”是用以诠释锅炉给水加氧处理与蒸汽通道氧化皮剥落之间关系的假说.实践证明,“环境破坏说”是成立的.应用这个假说,既可以解释曾经发生的氧化皮剥落导致的系列爆管事故,也可以预测运行锅炉采用OT工艺可能带来的风险.对运行锅炉而言,采用OT工艺的起始时间距锅炉投运的时间越长,风险越大;蒸汽含氧量越高,风险越大;蒸汽参数越高,风险越大.对新建锅炉而言,投运后越早采用OT技术风险就越小.

[1]徐洪.超临界火电机组的金属腐蚀特点和沉积规律[J].动力工程,2009,29(3):210-217.XU Hong.Characteristics of metal corrosion and deposit law for supercritical units[J].Journal of Power Engineering,2009,29(3):210-217.

[2]MCCLOSKEY T H,DOOLEY R B,MCNAUGHTON W P.Turbine steam path damage:theory and practice[M].Electric Power Research Institute,Palo Alto,CA,1999.

[3]李志刚,陈戎.火电厂锅炉给水加氧处理技术研究[J].中国电力,2004,37(11):47-52.LI Zhigang,CHEN Rong.Study of oxygenated feedwater treatment technology of utility boiler[J].Electric Power,2004,37(11):47-52.

[4]柯于进,常旭红,马怀峰.华能日照电厂#1机组给水加氧处理试验研究[C]//第十三届全国缓蚀剂学术讨论会论文集.北京:中国腐蚀与防护学会,2004:309-316.

[5]王胜.奥氏体不锈钢管内壁氧化皮脱落堵塞爆管分析及对策[J].热力发电,2006,35(8):56-57.WANG Sheng.Analysis of tube burst resulting from peel-off of oxide skin from internal wall and blockage in austenitic stainless pipe,as well as counter measures thereof[J].Thermal Power Generation,2006,35(8):56-57.

[6]银龙,宋寿春,毕法森,等.超临界机组氧化皮的产生与防范[J].电力设备,2006,7(10):33-36.YIN Long,SONG Shoucun,BI Fasen,et al.Electrical Equipment,2006,7(10):33-36.

[7]MATHEWS JA.Challenges in cyclechemistry[C]//Proceedings of the Ninth International Conference on Cycle Chemistry in Fossil and Combined Cycle Plants with HRSG.Boston:EPRI,2009.

[8]CHEN Y,SRIDHARAN K,Allen T.Corrosion behavior of ferritic-martensitic steel T91 in supercritical water[J].Corrosion Science,2006,48(9):2843-2854.

[9]王正品,张路,刘江南,等.电站用T22及与 T91管高温蒸汽氧化的失效分析[J].铸造技术,2004,25(7):523-525.WANG Zhengping,ZHANG Lu,LIU Jiangnan,et al.Foundry Technology,2004,25(7):523-525.

[10]李志刚.火电厂超临界机组对流受热面管材高温氧化研究-材料[C]//电厂化学2009学术年会暨中国电厂化学网2009高峰论坛会议论文集.武汉:CSEE&TPRI,2009:5-10.

[11]MACHKOVA M, ZWETANOVA A,KOZHUKHAROV V,et al.Thermodynamic treatment of chromium evaporation from steel sofc interconnects[J].Journal of the University of Chemical Technology and Metallurgy,2008,43(1):53-58.

[12]XU Hong.Effects of oxygenated treatment on exfoli-ation of duplex scale in steam path[C]//Proceedings of the ASME 2011 Power Conference Co-located with International Conference on Power Engineering-2011.Denver,USA:[s.n.],2011.

[13]ZWETANOVA A,MACHKOVA M,CHRISTOV M.Modellingof chromium contamination of sofc cathodes from metallic interconnects[J].Journal of the University of Chemical Technology and Metallurgy,2007,42(1):89-92.

[14]NALBANDIAN H.Performance and risks of advanced pulverized-coal plants[J].Energeia(Lexington),2009,20(1):1-3.

[15][佚名]日本:Paper No.805,1443A,Steam oxidation on Cr-Mo-Steel tubes[M].Sumitomo Metal Industries Ltd.1989.