燃煤电站锅炉碳化硅质卫燃带表面结渣行为

2011-08-15何金桥鄢晓忠陈冬林

何金桥, 鄢晓忠, 陈冬林

(长沙理工大学能源与动力工程学院,中国长沙 410076)

煤粉的燃烧先后经历预热、挥发分的析出和燃烧、焦炭颗粒的着火燃烧和燃尽等几个阶段.焦炭颗粒的燃烧反应是一个气固接触反应[1].由于炉内空气动力工况,尤其是风粉混合不合理,煤粉气流中处于不同燃烧阶段的熔融焦炭颗粒就很容易碰撞到锅炉炉膛耐火板和受热面上,其中的固定碳继续燃烧,而矿物成分则沉积在炉壁上,形成结渣和积灰[1-2].煤粉气流在炉内燃烧时的温度变化,不仅具有较大的变化梯度,而且火焰中心处温度高达1600℃以上,因此煤灰中的一些矿物成分可能转化为气态,一些可能以熔融的液态出现[1,3-5];而且煤中矿物成分的变化也受升温速度的影响,加之煤的粒度不均和风粉混合的不均匀,使得矿物相的成分变化更加复杂[6-7].我国锅炉用煤通常灰分高、热值和挥发分低.为提高此类煤的着火、稳燃和燃尽能力,锅炉相应地采用了卫燃带技术,但却出现了严重的结渣问题[8-9].熔融煤灰在卫燃带上的结渣性能与耐火材料性质密切相关,即与其表面的黏结性能、微观结构特征以及残余应力状态有密切关系,因此煤灰在耐火板上结渣黏结时,既有机械结合,又有分子间作用下的扩散渗透结合及物理化学作用下的冶金结合[10-11].在炉内温度条件下,灰粒在耐火板上的结渣过程是一个复杂的多相凝聚过程[12-13],并尽可能使相互之间结合的自由能降到最小[14],这使得结渣过程中既有凝结成核的晶相,又有无定形的非晶玻璃相存在.晶相成分耐温性较好,不同晶相间的结合较差,而非晶相成分则容易导致灰渣凝聚成块[15-16].因此,煤粉气流燃烧条件下煤灰与耐火板结合处灰渣的结晶程度,直接决定了灰渣与耐火材料之间的黏结强度.

我国燃煤火力发电厂的锅炉炉型以四角切圆燃烧煤粉锅炉为主[17],燃用高灰分、低热值和挥发份煤种时,卫燃带的使用导致该类型电站锅炉普遍存在结渣问题[18-19].因此,分析研究实际运行锅炉中卫燃带表面上煤灰结渣行为既有利于促进该类型锅炉有效燃用混煤,又能充分发挥卫燃带的促进着火、稳燃和提高燃尽率的作用.

1 卫燃带表面灰渣形貌

1.1 煤颗粒燃尽度分析

石门电厂一期工程2台300 MW机组配备的锅炉,为典型的四角切圆燃烧锅炉.卫燃带位置见图1中的阴影部分,SiC质卫燃带耐火板位于煤粉气流的燃烧区.实际运行情况表明,该型锅炉在燃烧设计煤种时,通过添加卫燃带增强了着火、稳燃能力.受煤炭资源的供求制约,电厂往往需要燃用本地煤种,由于我国西南地区煤种灰分普遍较高,石门电厂锅炉炉膛中发生了严重结渣现象.该炉在连续8个月运行过程中,飞灰中可燃物的平均质量分数为1.88%,炉渣中的则为1.77%.由此可知,脱离风粉气流并冲刷、黏附在分析用耐火板上的煤灰颗粒中可燃物含量更高,并使得卫燃带的沉积面区域形成局部还原性的结渣气氛[20].

图1 燃烧器区域卫燃带布置Fig.1 A rrangement of refractory liners in combustion area

1.2 卫燃带表面灰渣形貌分析

图2为灰渣与卫燃带耐火板黏结处形貌.其中右上角为黏结在耐火板上的灰渣,左下角为去除渣块后的耐火板表面.

图2 黏结界面处渣板形貌Fig.2 M orphology of bonding interface between slag and refractory liner

由图2可知,耐火板表面的左上角存在与耐火板结合紧密的强黏结性渣,这些渣存在明显的玻璃体团聚体,其中充满了气孔,结合部位的渣块表面呈明显的黑色,并呈向内收缩的趋势;其他部位则可以明显地看到耐火板材料基材,但在基材表面仍然分散存在一些弱黏结性渣,通过刀片轻轻刮擦即可得到渣样.这表明熔融煤灰在耐火板上的确存在表面扩散偏析现象[20].由此可见,黏结作用主要通过灰渣中的非晶玻璃态成分的渗透黏连来进行,黏结成分越高的地方渣-板黏结越紧密.

2 灰渣在卫燃带上的物相转化行为

2.1 灰渣测试样的制取与测试

为了分析渣层中不同形貌灰渣的成分与结晶特性,首先通过刀具从渣块切削贴近耐火板一侧的沉积渣样后,将渣样分别磨制成粉,然后进行XRD衍射分析.与耐火板黏结的灰渣中存在两种特性的灰渣:一种灰渣与耐火板结合得较为紧密,为强黏结性渣;另一种则较为松散,比较容易去除,为弱黏结性渣.分析中应用X射线衍射仪为D/max2500型X射线衍射仪,Cu靶Ka1辐射源,管电流为250 mA,管电压为 40 kV,扫描速度为4(°)/min,步长为0.02°,扫描范围 (2θ)为 10°~80°.

2.2 灰渣物相转化分析

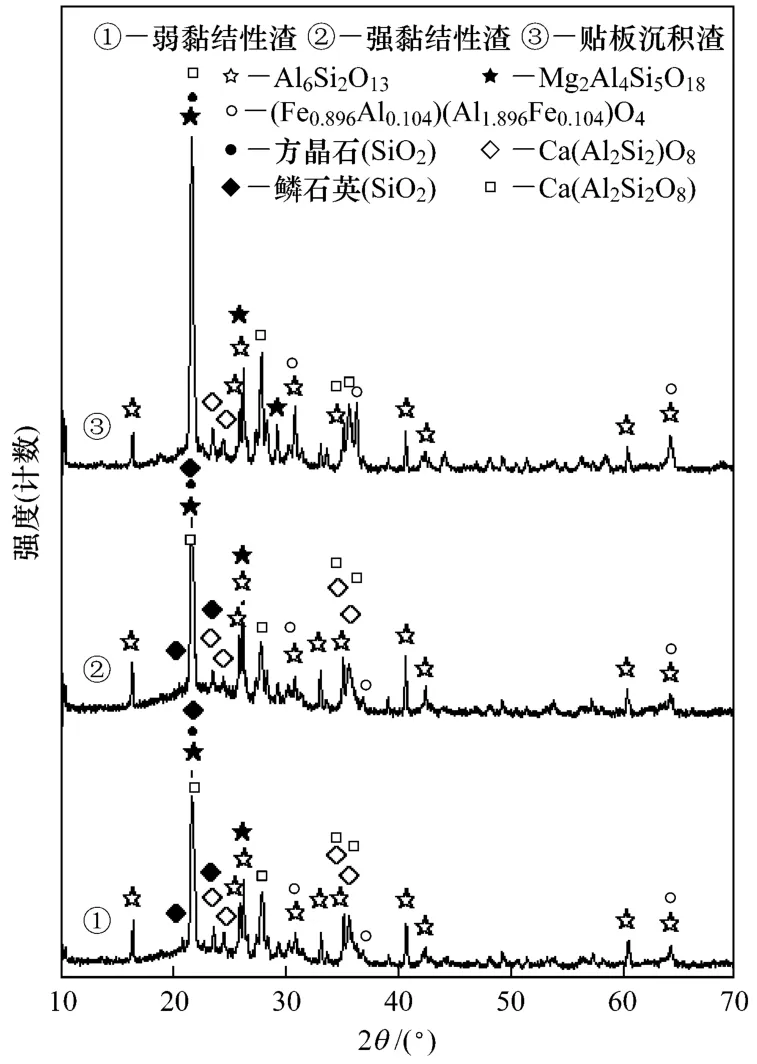

图3为渣板黏结界面处灰渣XRD图谱.由图3可知,贴板沉积渣中存在大量的Mg、Ca、Fe等碱性金属阳离子.

图3 渣板黏结界面处灰渣XRD图谱Fig.3 XRD patterns of ash slag at bonding interface

由化学反应动力学观点可知,这些成分聚集在耐火板附近,通过冶金化学反应作用生成具有更低自由能的物相,以减少热力和环境气氛作用的影响.物相鉴定表明,贴板沉积渣中的Fe主要以Fe+2态的形式存在.这也再次表明,耐火板表面沉积灰渣处形成了还原性气氛.由此可见,该渣层中物相转换与结晶特性直接影响到灰渣在耐火板上的黏结强弱.

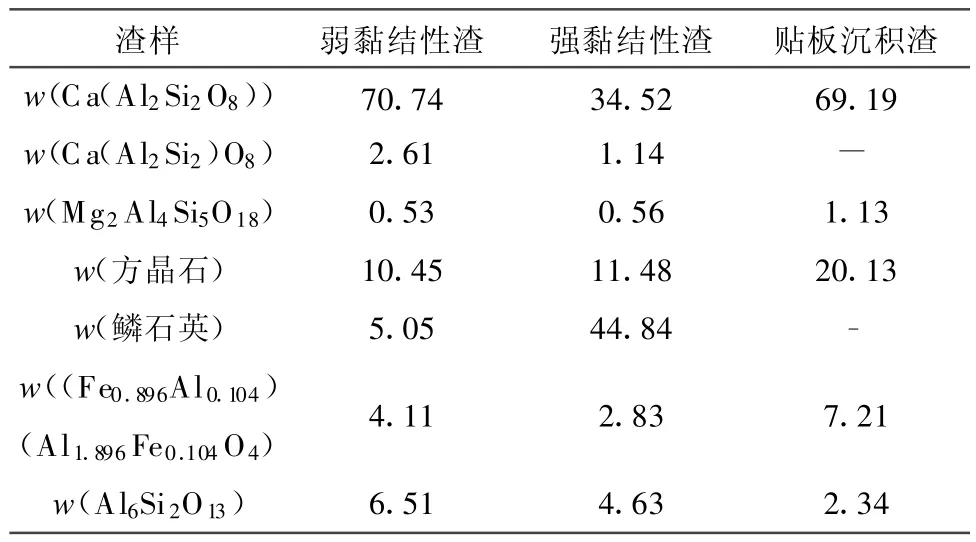

由耐火板表面处灰渣的分布可知,渣层中的成分分布并不均匀,这使得熔融煤灰与耐火板在有些地方结合得较为紧密,有些地方结合较差,据此得到的强黏结渣和弱黏结渣的XRD图谱,其结晶物相的含量见表1.

由表1可见,强黏结性渣和弱黏结性渣在结晶物相组成上与贴板沉积渣基本一致,但结晶形态具有一定的差别.这种差别主要体现在SiO2的形态上.紧贴耐火板的强黏结性渣和弱黏结性渣中均存在鳞石英,其中强黏结性渣中的鳞石英含量高达44.8%以上,弱黏结性渣中鳞石英的含量则只有5%左右,远小于强黏结性渣中鳞石英的含量,由此可见,鳞石英将造成渣板之间较强的黏结作用.在贴近耐火板的3个渣样中,(Fe0.896Al0.104)(Al1.896 Fe0.104)O4和Mg2Al4Si5O18在贴板沉积渣中的含量高于其他两渣样中的含量,这表明了碱性金属阳离子向耐火板一侧的扩散作用.成分分布特性也表明,在还原性气氛下,碱性金属阳离子易在SiC耐火板上沉积,形成低温共熔体,产生较强的黏结作用.

表1 渣板结合处灰渣结晶物相含量Tab.1 Content of crystal phases in slag at bonding interface%

2.3 灰渣的结晶特性

灰渣的物相分析表明,不同位置处的灰渣不仅形貌不同,而且其组成也存在较大的差别,这说明卫燃带耐火板物理化学性质对熔融煤灰的沉积结渣具有较大的影响,这种物理化学作用对灰渣的结晶度也将产生较大的影响,并进而影响到渣板之间结合作用的强弱.

石门电厂1号锅炉SiC质卫燃带耐火板上黏结的灰渣既有强黏结性渣,也有弱黏结性渣.经对其渣样XRD图谱的拟合分析,贴板沉积渣的结晶度为54%;强黏结性渣的结晶度约为36.12%;弱黏结性渣的结晶度约为57%,这与贴板沉积渣的结晶度较为一致.卫燃带有利于着火和稳燃,因而被布置在距离煤粉气流出口较近的区域,由于煤燃烧不充分,炉壁附近易形成还原性气氛,渣样中铁化合物的价态也表明了这一点.尽管如此,耐火板表面强黏结性渣不多,耐火板SiC质耐火板基材较为稳定,与熔融灰渣总体上发生冶金结合的机会较少,熔融煤灰与耐火板之间主要通过机械结合的方式相互黏结在一起.

3 SiC质卫燃带上灰渣成分扩散

3.1 灰渣测试样的制取

由于耐火板质地坚硬,而且比较厚实,通过大型的切削工具难以达到实验测试所需要的表面特性.因此,对已经出现渣板分离的耐火板采取捶击的方式来制样,这样有利于保护耐火板表面灰渣的结合形貌,制作好的灰渣尚须喷金处理.分析时,微观扫描采用加速电压为250 kV的JSM-6360LV型扫描电子显微镜(SEM);元素成分的分析采用EDAX-9100型射线能谱仪(EDS).

3.2 渣板结合界面处成分扩散

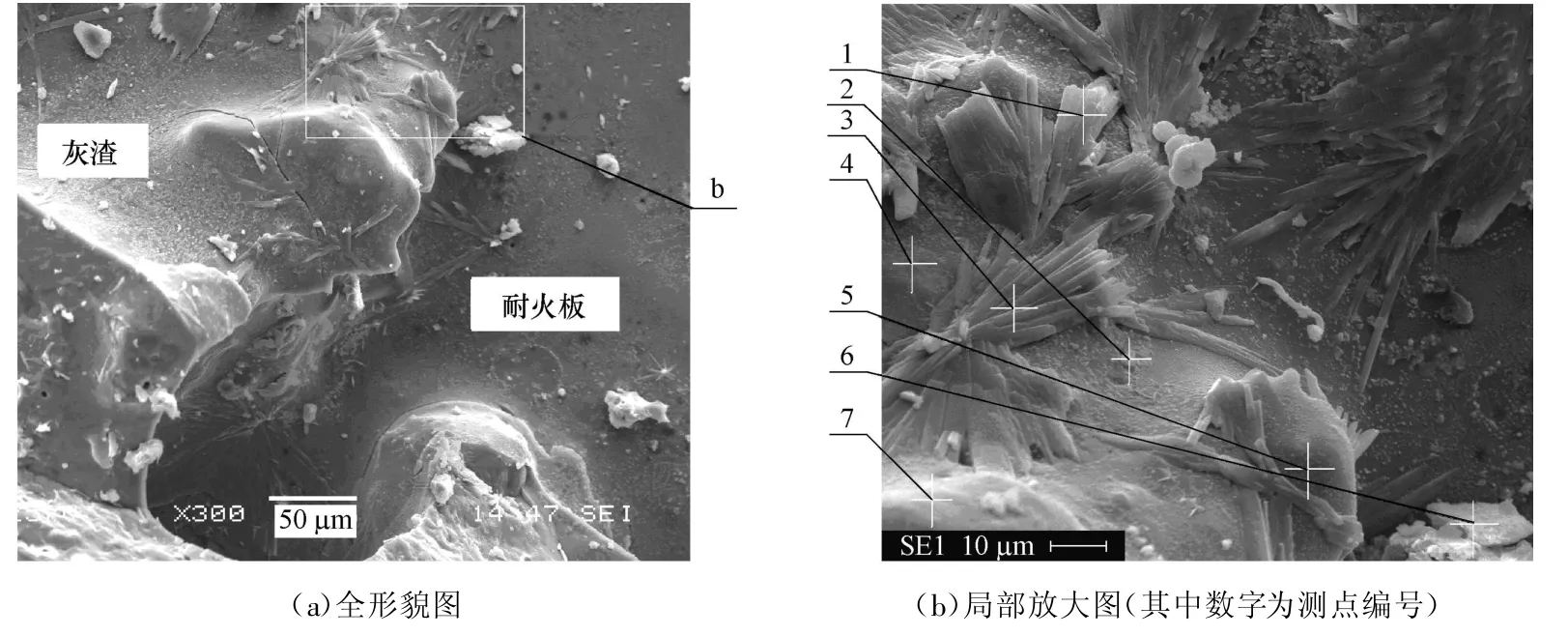

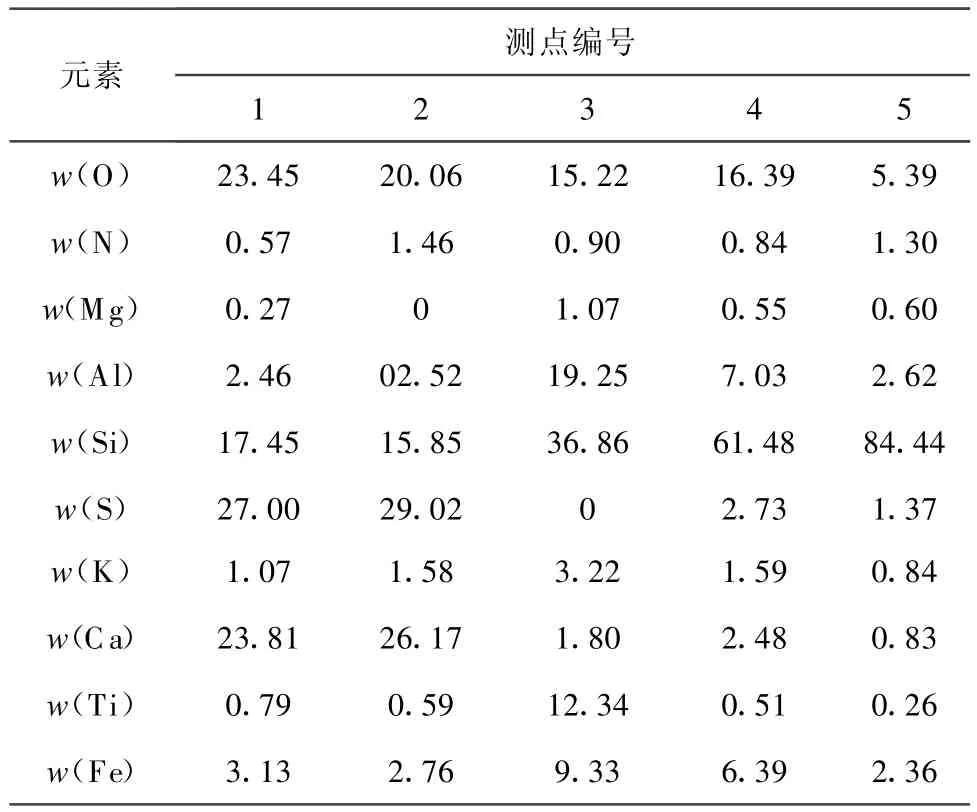

图4为SiC质耐火板与强黏结性渣结合处的渣板微观结构.在该结合处存在许多较细的非熔融态的微晶颗粒;即使进一步放大,其形貌仍不发生改变.在这些微晶颗粒中长出了许多颗粒形状鲜明的晶体结构.图4中各测点处的元素分布经EDS能谱分析后,各测点元素成分及其质量分数见表2.测点7与测点5成分相差不大,测点6处为外来渣样,故这2个测点成分数据未列入表2.

图4 黏结渣样形貌Fig.4 SEM photos of bonding slag specimen

表2 黏结渣样测点元素含量Tab.2 Element content at measurement points of bonding slag specimen %

图4中测点1、2处的白色晶体状物质有些聚集在一块,而有些则分散于微晶颗粒中,物相结晶作用显著.

经对白色晶体成分的测试,其中Ca、S的含量较高,主要为CaSO4.在渣板结合的边缘地带存在两个发射状的管状晶体,其中一个位于渣样表面,另一个则位于耐火板表面.测点3检测数据表明,该种结晶形态的渣样中Si含量较低,而碱性金属阳离子及Al的含量较高,特别是Fe、Ti的含量比较突出且不存在硫分,其物相主要为硅铝酸盐、TiO2和(Fe0.896Al0.104)(Al1.896Fe0.104)O4.测点4检测结果表明,此处主要为方晶石.测点5、7处的灰渣呈熔融状态,Si含量均较高,其中测点5处Si的质量分数高达84%以上,因此两测点处的主要物质为鳞石英,它的存在加强了渣板之间的黏结作用.测点6为耐火板制样时掉落在该位置的外来渣样,仍存在一定量的CaSO4晶体,但其颜色不如测点1、2处鲜明,表明此处还存在其他的硅铝酸盐成分.

结合处的灰渣物相表明,渣、板之间主要通过晶粒较小的方晶石和鳞石英来进行黏结,片状的鳞石英晶间作用较强,但是由于耐火板上熔融的片状鳞石英含量较少,而方晶石则较多,故渣、板之间黏结作用较弱.这与渣、板之间的实际结渣情况一致.

4 结 论

(1)还原性气氛下碱性金属阳离子在SiC耐火板发生扩散沉积,并形成低温共熔体,从而造成与SiC质卫燃带的黏连结渣.

(2)处于燃烧区中的SiC质卫燃带耐火板与熔融灰渣不易发生冶金结合,熔融煤灰与耐火板之间主要通过机械结合的方式相互黏结在一起.

(3)渣、板之间主要通过晶粒较细的方晶石和鳞石英黏结的,但由于耐火板上熔融的片状鳞石英含量较少,方晶石较多,因此渣、板之间黏结作用较弱.

[1]严传俊,范玮.燃烧学[M].西安:西北工业大学出版社,2006,8.

[2]WELLS Jon,RILEY Gerry,WILLIAMSON Jim.Interactions between coal-ash and burner quarls.part 1:Characteristics of burner refractories and deposits taken from utility boilers[J].Fuel,2003,82(15/16/17):1859-1865.

[3]岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理和计算[M].北京:科学出版社,1994.

[4]WELLS Jon,RILEY Gerry,WILLIAMSON Jim.Interactions between coal-ash and burner quarls.part 2:resistance of different refractory materials to slag attack in a combustion test facility[J].Fuel,2003,82(15/16/17):1867-1873.

[5]ZHANG L,ZHANG L N,WANG M Y,etal.Precipitation selectivity of perovskite phase from Ti-bearing blast furnace slag under dynamic oxidation conditions[J].Journal of Non-Crystalline Solids,2007,353(22/23):2214-2220.

[6]HELALIZADEH A,MǜLLER-ST EINHAGEN H,JAM IALAHMADI M.Application of fractal theory for characterisation of crystalline deposits[J].Chemical Engineering Science,2006,61(6):2069-2078.

[7]LIU J,GUO M,JONES P.In situ observation of the direct and indirect dissolution of M gO particles in CaO-Al2O3-SiO2-based slags[J].Journal of the European Ceramic Society,2007,27(4):1961-1972.

[8]陈济榕,高峰.大型亚临界无烟煤电站锅炉的开发设计[J].热能动力工程,1999,14(6):443-446.CHEN Jirong,GAO Feng.The design and development of a large sized anthracite fired subcritical pressure utility boiler with a tangential firing system[J].Journal of Engineering for Thermal Energy and Power,1999,14(6):443-446.

[9]陈冬林,刘亮,郑楚光.可调卫燃带对燃煤锅炉热力特性的影响[J].华北电力大学学报,2002,29(2):54-58.CHEN Donglin,LIU liang,ZHENG Chuguang.Effect of movable heat-insulate layer on thermal performances of coal fired boiler[J].Journal of North China Electric Power University,2002,29(2):54-58.

[10]Fö RSTER M,BOHNET M.Influence of the interfacial free energy crystal/heat transfer surface on the induction period during fouling[J].Int J Therm Sci,1999,38(4):944-954.

[11]戴达煌,周克崧,袁镇海,等.现代材料表面技术科学[M].北京:冶金工业出版社,2004.

[12]陈敏,于景坤,王楠.耐火材料与燃料燃烧[M].沈阳:东北大学出版社,2005.

[13]M ISCHA T,BENGT J S,M ARIA Z.Fouling tendency of ash resulting from burning mixtures of bio-fuels.part 2:Deposit chemistry[J].Fuel,2006,85(14/15):1992-2001.

[14]张鉴.冶金熔体和溶液的计算热力学[M].北京:冶金工业出版社,2007.

[15]徐志明,郑娇丽,文孝强.基于偏最小二乘回归的灰熔点预测[J].动力工程学报,2010,30(10):788-792.XU Zhiming,ZHENG Jiaoli,WEN Xiaoqiang.Prediction for ash fusion point based on partial least square regression[J].Journal of Chinese Society of Power Engineering,2010,30(10):788-792.

[16]KERN D Q,SEASON R E.Surface fouling:how to limit[J].Br Chem Eng,1999,55(6):71-73.

[17]邢德山,阎维平,李钧.煤种变化对四角切圆燃烧煤粉锅炉燃烧的影响[J].电力学报,2006,21(2):166-148.XING Deshan,YAN Weiping,LI Jun.Impact of coal ranks on combustion of tangential corner-firing boiler[J].Journal of Electric Power,2006,21(2):166-148.

[18]陈冬林,鄢晓忠,夏候国伟,等.燃煤锅炉可调卫燃带的设计与试验研究[J].中国电机工程学报,2001,21(07):25-27.CHEN Donglin,YAN Xiaozhong,XIAHOU Guowei,et al.Design and experimental investigation of movable heat-insulate layer in furnace for coal-fired boiler[J].Proceedings of the CSEE,2001,21(07):25-27.

[19]柳成亮.电站四角切圆燃烧无烟煤锅炉燃烧器改造研究与应用[J].电力学报,2006,21(4):504-507.LIU Chengliang.The renovation of combustor of four-angle-tangentoircle smokeless coal boiler at power plant[J].Journal of Electric Power,2006,21(4):504-507.

[20]邓元凯.切向燃烧锅炉炉内结渣过程和防治技术的试验研究[D].北京:清华大学,1992.

[21]何金桥,时章明,陈冬林,等.锅炉刚玉质卫燃带结渣特性实验研究[J].硅酸盐通报,2008,27(3):584-588.HE jinqiao,SHI Zhangming,CHEN Donglin,et al.Experiment study of slagging characteristics between coal ash and corundum fire-resistant board of boilers[J].Bulletin of the Chinese Ceramic Society,2008,27(3):584-588.