高速动车组制动性能测试系统

2011-08-03张犀,杨欣,邵军

张 犀,杨 欣,邵 军

(中国铁道科学研究院 机车车辆研究所,北京100081)

高速动车组制动性能测试有如下特点:测试车辆多、同一车辆测点布置分散、需测试的参数多、参数种类多,同时动车组运行速度高,启动加速度大,整车车体密封性好,电气设备电磁干扰大,对测试系统要求更高。

1 硬件设备及测试原理

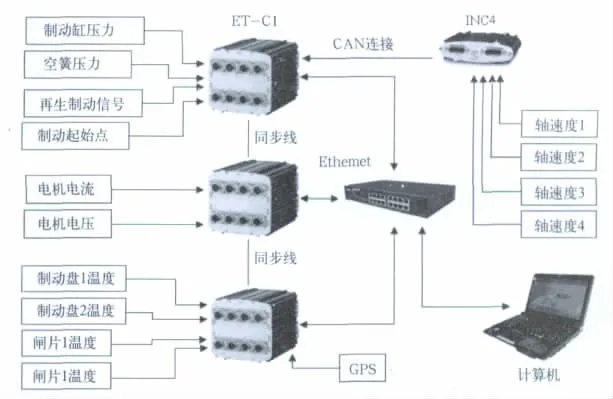

1.1 数据采集系统(见图1)

数据采集系统采用德国IMC集成测控公司生产的系列数据采集设备。

采集仪器坚固、轻巧,内建信号调理模块,可测量:电压、电流、热电偶、Pt100及电桥;每通道最大采样率50kHz。通过局域网可实现分布式测量,多台仪器联网同步测试,或连接CAN总线扩展。配合光纤,可实现数据的远距离、大容量传送。可用内置CF卡、本地计算机或网络硬盘同时存储数据,使数据的存储灵活可靠。

该系统配合传感器已能够对制动性能所有关键参数,如空气压力参数、再生制动参数、基础制动装置参数及制动热负荷参数进行采集,基本满足了动车组制动性能测试的要求。

测试系统有如下特点:

(1)采集通道可扩展

图1 制动性能测试系统示意图

每台C1数据采集仪器具有8个多用途测试通道,如一次试验需更多通道,只需在网络上增加数据采集仪器即可,真正实现了可扩展性。

(2)分布式数据采集

当被测对象分散,尤其是动力分散式动车组,可采用测试仪器与被测量就近布置,分布式采集,通过网络与计算机数据采集处理系统连接,避免因信号远距离传输而造成干扰,大大减少了布置测试导线的数量。

(3)可实现远距离数据传输

当遇有烈日、大风等不利气象条件时,可通过长网线或无线HUB,实现数据的远距离传输,尤其是当进行制动静态传动效率等试验时,试验人员可在车内或房间内进行工作,大大改善了试验工作条件。

(4)温度适应范围大

该测试系统可在-25℃~50℃的外温条件下正常工作,克服了原有测试系统温度适应范围窄,低温和高温条件下不能正常工作的缺陷。

(5)可测试信号种类多样化

该测试系统除能测试常规的空气压力信号外,还能测试再生制动电流、电压信号,制动盘片温度信号,制动盘片应变信号等,基本满足制动性能试验所有测试参数的要求。

(6)采样频率高

可进行空电联合制动电空时序分析、减速度分析,以及防滑试验时的速度及防滑阀动作状态分析。

1.2 空气压力测试

动车组空气压力测量范围为0~1 100kPa;

采用英国德鲁克公司生产的PTX1061型0~1 000 kPa或0~1 500kPa空气压力传感器,该传感器零飘小,线性度和重复度好,输入为9~36V宽电压,输出为4~20mA电流,可远距离传输且只需用两芯线。空气压力接口为G1/4内螺纹,可配各类快速接头,在装有快速接口的空气管路上安装拆卸方便。在没有快速测试口的管路上则需要预先准备工装,且传感器体积较大。在狭窄的地方不易安装。

1.3 列车速度信号

动车组速度测量范围:0~110m/s

速度传感器安装在车轴轴头,是一个旋转式增量编码器,通过码盘的转动产生脉冲信号,车轮转动一圈产生80个脉冲。通过记录单位时间内脉冲个数可得到车轮旋转角度,微分得到车轮角速度。

1.4 温度信号

1.4.1 闸片温度(如图2所示)

闸片温度测量范围:0~900℃

在测量闸片温度时,选用了Pt1000型热电阻传感器,因为其精度高,抗线缆电阻干扰能力比Pt100强,安装前先在闸片上钻一个与传感器过盈配合的孔,再将铠装Pt1000型热电阻传感器插入,就可测到闸片内部温度。但由于电阻值与温度对应关系为非严格的线性关系而为近线性关系,所以早期试验时采用温度变换模块,使模块输出信号与温度成线性,即可得到温度值。

但由于动车组车下电磁环境恶劣,导致温度变换模块经常被击穿,需要将模块的安装位置从转向架移至到车厢内,一方面希望减轻干扰减少击穿模块概率,另一方面也方便模块的更换。但改善效果不明显。

曾经改为用采集设备直接采集热电阻两端的电压和电流值然后算出电阻值,再用采集软件通过查表法得到相对应的温度值。这种方式采集到的数值稳定。但由于安装Pt1000传感器与闸片间为过盈配合,制动时闸片上的压力会有几十千牛,而热电阻的电阻丝又较细,试验后期会被压断或接触不良,这时必须更换传感器。

现在的测试系统采用K型热电偶传感器,铠装方式与安装方式和Pt1000一样,K型热电偶传感器原理是当两种金属接触在一起时,在结点处会发生电子扩散,浓度大的向浓度小的金属扩散,当扩散达到动态平衡时,得到一个稳定的接触电势,电势值与两种金属接点的温度差有关系。所以车底的温度传感器只是一个两种金属的熔球,相比Pt1000纤细的电阻丝,热电偶传感器的抗压性明显改善。且金属点体积小,升降温速度比Pt1000快。由于测量的是微电势所以上端要接隔离变换模块,隔离模块的抗干扰能力也远优于热电阻的变换模块。现在一个试验周期内基本不需要维护。

1.4.2 制动盘、踏面温度(如图3所示)

制动盘、踏面温度测量范围:0~800℃

由于制动盘相对于车体属于高速旋转物体,如果还采用热电阻或热电偶进行测量则理想方法是在制动盘上固定传感器,但需使用集流环将信号从轴端引出,同时由于制动盘在运行时高速旋转,需固定得更加牢固,且制动盘材质为铸钢,相比闸片更难钻孔,如果用贴片形式固定,难以找到适合的黏合剂承受制动产生的高温。

所以制动盘、踏面温度测量适合采用非接触式测量方法,而非接触式测量方法中的电涡流传感器非接触温度测量技术还不成熟,因此采用了应用较为广泛成熟的红外辐射温度计进行非接触式测量,在测量前要设置好被测物体的红外线发射率,在光传感器前端一般加装一透镜起到保护传感器的作用,透镜的透光率参数也需预先标定。在安装前要加工固定传感器探头的工装。由于光结构传感器探头怕灰尘,而线路上的渣土,制动时闸片磨下的粉末都较多,需每天清理探头,所以维护工作较大。

图2 制动闸片温度传感器安装图

图3 制动盘温度 传感器安装图

1.5 制动起始信号

当司机实施制动后如果在配电柜内有相对应的高低电平的制动指令线,可用相应电压等级继电器将原模拟信号进行隔离并转换为低压信号进行采集。

如果动车组的制动指令非模拟信号指令,无法用数据采集系统采集的,可在司机制动手柄上固定一块磁铁,在手柄下方的司机操作台上安装一个磁感应开关,通过移动制动手柄即调整磁铁与磁感应开关的间隙,即可使制动手柄离开缓解位后磁感应开关动作,以检测到制动指令的发出。

1.6 电机电流电压信号及功率计算

由于动车组均采用复合制动方式,在采集空气制动参数的同时,必需同步采集动车的电制动参数。

电机单相电流测量范围:0~500A,电压测量范围:0~4 000V。

使用瑞士LEM公司生产的霍尔效应电流传感器结合自制的通道箱进行信号转换。传感器安装时只需将牵引电机电缆从传感器中穿过即可,这种非接触式测量传感器使得高压得到有效隔离,如果选用开口电流传感器可使安装更为简便。

电压测量同样采用LEM公司的电压传感器,传感器本身具有高压隔离功能,将采集的电压信号引入自制的电通道箱。

功率计算采用IMC公司提供的ONLINE FAMOS软件的虚拟通道计算得到,可同时计算电机电流电压的有效值,有功功率,功率因数等参数,以同步获取电制动功率。

2 软件系统

中国铁道科学研究院机车车辆制动性能测试系统的硬件接口采用德国IMC公司编制的IMC Devices采集分析仪器硬件控制组件,软件主体以美国NI公司开发的虚拟仪器编程软件LabVIEW为平台编制而成。检测软件具有控制采集系统硬件,信号实时采集、调理,数据显示、分析和存储等功能。本系统可以在 Windows 2000/XP/7等操作系统下使用,人机界面友好,操作直观方便。在计算机后台进行连续存储时可通过制动起始点的设置使计算机前台分段采集从制动开始至停车的数据保存为单独文件,这样程序可直接给出制动初始速度,制动距离,制动时间,平均减速度等信息,而不需要再从连续文件里查找、分析数据使得工作效率显著提高。界面模拟机车压力表显示主要参数值,并可将数据画为实时曲线图。界面下方还可显示动态的运行线路图,使得当前所在运行线路信息一目了然。如图4所示。

3 试验过程

3.1 干燥轨面制动运行试验

运行试验在干燥轨面上进行,并且尽量选择在平直轨道上进行。如果试验不可能在一段绝对平直的线路上进行,则所选的直线轨道的坡度不应超过±4mm/m,且制动初速度与制动目标速度之差不应超±3km/h,试验后需用修正公式进行制动距离修正。试验前应确认车辆状态良好,如做复合制动试验要确认电制动已全部投入。如做纯空气制动则应切除电制动,无法切除的应在试验前断开主断。试验时动车组惰行以预定的速度进入试验区段后,制动控制器手柄迅速置预定的制动级位,实施制动。试验后应检查闸片和制动盘状态。

图4 制动性能测试系统软件界面图

各项试验中应测量和记录下列数据:

(1)动车组瞬时速度v;

(2)第1辆动车和第1辆拖车的轴1~轴4的车轮圆周速度v1~v4;

(3)第1辆动车和第1辆拖车的轴1~轴4的制动缸压力P1~P4;

(4)制动时间t;

(5)制动距离S;

(6)第1辆动车和第1辆拖车的轴1~轴4防滑排风阀的电磁阀信号;

(7)动车组的制动初速度v0;

(8)对复合制动的车辆要记录其他制动力所对应的参数。

3.2 潮湿轨面防滑行运行试验

在试验中使用一种含油脂肪酸的环保生物可降解的清洗液作为减摩液,其浓度为10%~15%,不含有沙物质。减摩液可根据黏着的需要进行兑水稀释。开始试验时减摩液的浓度可为1%,第2次试验时的浓度可增加为4%,现场使用中减摩液的浓度可根据黏着的需要进行兑水稀释。

当列车由静止加速到预定的试验速度后,喷嘴开始向轨面喷洒减摩液,喷洒一段距离后,动车组施行紧急制动(对于紧急制动为纯空气制动的动车组可以采用最大常用制动来代替紧急制动)。在此制动过程中,一方面继续向轨面喷洒减摩液直至停车,一方面数据采集处理系统不间断地采集处理各有关数据,并在计算机屏幕上显示动车和拖车各4条轮对的速度及相应制动缸压力变化过程。

3.3 关门车制动运行试验

切除一辆动车或拖车的空气制动或切除动车的电制动。进而观察在部分车辆制动力不足(或切除)时其他车辆的制动力补偿逻辑。如图5,图6所示。

图5 4级复合制动关门车与正常工况对比试验曲线

图6 减速度对比曲线

4 结束语

制动性能测试系统的软、硬件基本满足了动车组制动系统测试的要求,通过大量的实际运用中积累的经验,解决了测试系统抗干扰的问题,系统稳定可靠。