动车组制动系统气动部件可靠性试验台

2011-08-03孙栋栋

陈 蓝,孙栋栋,张 宝

(中国铁道科学研究院 机车车辆研究所,北京100081)

可靠性指产品在规定条件下和规定时间内,完成规定功能的能力(国家标准GB/T 3187-1994)。可靠性试验是为了测定、分析、验证和提高产品的可靠性而进行的试验,是对产品进行可靠性验证、分析和评价的一种手段。通过对试验结果进行统计分析得出零部件的可靠性指标,同时对试验中的故障样品进行分析,找出其薄弱环节,采取改进措施,提高产品的可靠性[1]。

气动部件在制动系统中有着广泛的应用,其工作性能的优劣直接影响着整个制动系统的品质,对构成系统的部件的使用寿命进行评估在为制动系统的可靠性提供保障方面有重要的意义[2]。目前CRH动车组的最高运营速度已达350km/h,制动系统各气动部件的安全可靠对行车安全至关重要。气动部件大多以耗损性失效为主,其故障与零部件的连接、维修、使用方式密切相关,它的可靠性建模很困难,因此有必要以试验的方式来评估产品的可靠性水平[3]。在装车运营之前,对各种气动部件进行充分的可靠性试验,通过持续大量的执行动作,发现各部件可能出现的疲劳失效现象,进而以此为依据对结构、材料、工艺等进行优化完善,以确保气动部件工作时绝对可靠。气动部件可靠性试验台正是为满足这一要求而开发的试验平台。

1 试验对象

试验对象可分为4类:电磁阀、气控阀,减压阀和防滑排风阀。

2 系统组成

试验台可分为电气部分、气动部分和机械部分。电气部分主体为一台PLC,直接控制电磁阀和防滑排风阀的先导压力通断,此外也对阀岛电磁线圈的通断电进行控制。气动部分主体为一台阀岛,气控阀先导压力和减压阀入口压力的通断均由阀岛控制,该阀岛通过相应的端口与PLC连接,受PLC控制;机械部分采用标准工业铝型材,角铝工装、自锁滚轮和承重地脚用于支撑试验台各设备及阀类产品的安装。

2.1 电气部分

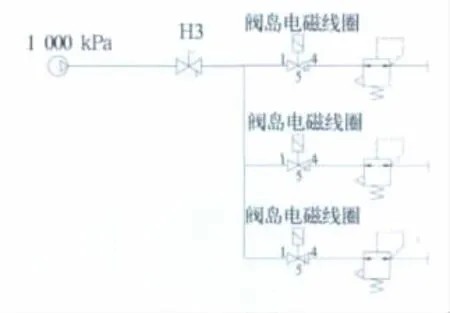

电气控制部分为一台PLC,主要完成阀的动作输出计数和显示功能,方案选定为西门子200系列PLC,带文本显示器以显示当前的状态。每次关机之后能自动存储次数,再次开机后能继续计数。系统中将输出分为8组,每组可控制8个输出,其中第8组为6个输出,每组输出配备4只SSR模块及快恢复放电管。每个输出根据端子接线表与相对应的电磁阀、防滑排风阀或阀岛电磁线圈进行连接。系统结构示意图见图1。

图1 系统结构示意图

2.2 气动部分

由风缸、塞门、调压阀、管路、快插接头和一台FESTO阀岛组成。

风缸为试验台保证稳定供风。塞门可在需要的情况下切断风缸与总风或者风缸与阀的连接,调压阀的作用是保证某些阀的压力不能过高,快插接头的作用是能够快速切断或导通单个阀的风源,实现对阀的快速拆装,而不用中断整个试验进程。

阀岛为FESTO VTSA型阀岛,共有7个线圈,每个线圈控制两个供风口的通断,供风口通过管路与气控阀的先导口和减压阀的进风口相连接。为了保证进风压力充足稳定,采取每个阀岛供风口对应一个气控阀先导口或者一个减压阀进风口的连接方式。

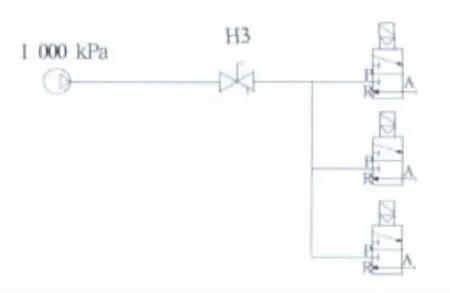

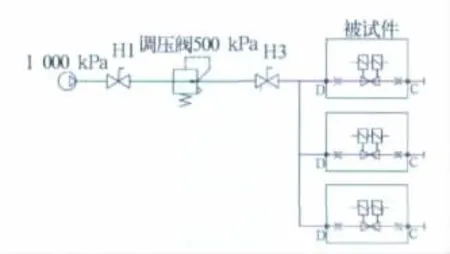

气控阀试验原理图见图2,阀岛电磁线圈控制一个供风口并向一个气控阀先导口供风。减压阀试验原理图见图3,阀岛电磁线圈控制一个供风口并向一个减压阀进风口供风。电磁阀试验原理图见图4,电磁阀由总风向进风口直接供风,控制内先导风通断的电磁线圈由PLC控制。防滑排风阀试验原理图见图5,先由调压阀将总风压强降至500kPa后再进入进风口,控制内先导风通断的电磁线圈由PLC控制。

图2 气控阀试验原理图

2.3 机械部分

试验台的主体框架由标准工业铝型材搭建,底部安装4个自锁滚轮和2个支撑地脚,用于支撑试验台的全部质量。当试验台需要移动时,将地脚升起,推动试验台可以自由移动。当试验台需要固定时,将滚轮锁死,并将地脚落下用于支撑试验台的主要质量。

图3 减压阀试验原理图

图4 电磁阀试验原理图

图5 防滑排风阀试验原理图

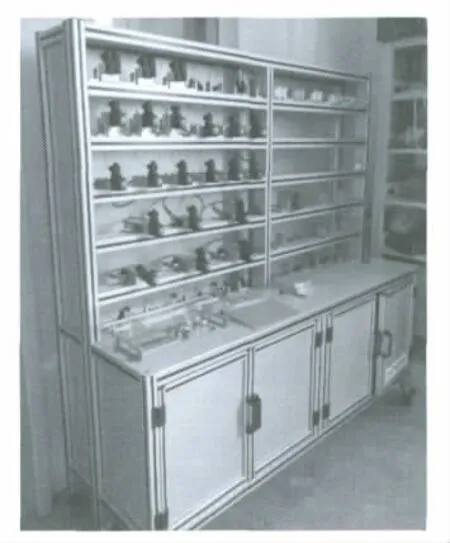

试验台上端固定阀类产品部分共分6层,分为左右两大部分,左边位置主要用来安装电磁阀,其电磁头的管线被埋藏在铝型材的暗槽中与PLC相连。右边位置主要用来安装气控阀,减压阀和防滑排风阀,相应的气路管线与装在背板上的快插接头相连。

在阀的安装方式上,自身有安装孔的阀通过T形螺母和内六角螺钉直接固定在铝型材横梁上,无安装孔的阀通过角铝、螺钉顶丝等工装将其固定在横梁上,图6为试验台实物。

3 试验方法

每只阀在进行可靠性试验之前都会进行性能测试并记录初始参数。列装试验台后,根据试验规范设定的动作频率进行试验,每只阀要求的动作次数从100万次到5 000万次不等。人工定时检查阀的动作情况,阀在动作达到规定检测次数时,会暂停进行性能测试,测量得到的新参数与初始参数进行比较来检验阀性能的变化。试验过程中如发现故障(如阀开闭功能失灵、漏泄超过规定值等现象),立刻取下阀进行拆解,查找,分析原因并拍照记录,必要时修改阀的设计、工艺及加工方法,最终优化阀的性能参数,保证气动部件的可靠稳定[4]。

图6 试验台实物

4 故障简要分析

图7、图8是两个故障案例。可靠性试验动作次数已经超过200万次,期间个别气动部件出现了失效现象,主要表现在先导腔呼吸口漏风,电磁头排风口漏风,阀体各口通断失效等方面,而引起的原因主要是阀体内部各部件之间的偏磨和弹簧疲劳导致弹性不足。这些故障现象在出厂测试中是很难发现的。这些宝贵的试验数据对于优化气动部件设计,保证制动系统安全可靠具有非常重要的意义。

图7 阀门硫化组件表面的偏磨

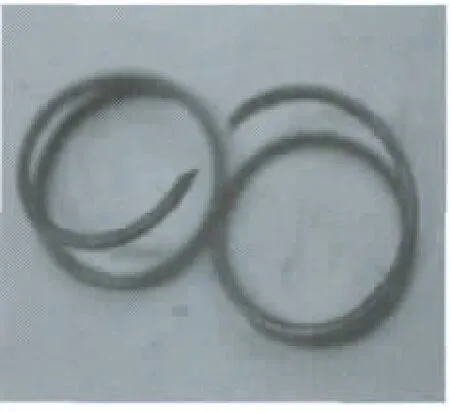

图8 动作50万次时发生断裂的回位弹簧

5 结束语

介绍了自主研制的气动部件可靠性试验台的系统构成和工作原理,根据规范文件,运用不同方法,对高速动车组制动系统的气动部件进行了大规模可靠性试验。对不同阀类产品进行了有针对性的测试,记录了大量数据和试验现象,通过分析试验过程中出现的失效现象,对产品进行了优化,改进后的部件在性能和寿命上都明显提高。这些试验数据为完善产品设计提供了依据,也为制动系统可靠性研究奠定了基础。

[1]董锡明.轨道列车可靠性,可用性,维修性和安全性(RAMS)[M].北京:中国铁道出版社,2009.

[2]刘棣斐,唐志勇,裴忠才,等.气动电磁换向阀恒定应力加速寿命试验[J].机床与液压,2010,(13):26-29.

[3]王孝延,吴萌岭.城市轨道交通单元制动器可靠性研究[J].城市轨道交通研究,2010,(11):52-53.

[4]杨伟君.疲劳试验规范 TKD600-00-00-00PF[R].中国铁道科学研究院机车车辆研究所,2010.