高速动车组备用制动系统仿真分析研究*

2011-08-03李邦国杨伟君金哲李和平武青海

李邦国,杨伟君,金哲,李和平,武青海

(中国铁道科学研究院 机车车辆研究所,北京100081)

制动系统是动车组的关键技术之一,直接影响着列车的安全性和平稳性。随着列车速度的提高,对制动系统提出了更高的要求[1]。试验手段一直以来都是研究列车制动问题的重要手段。但是试验尤其是线路试验需要占用运营线路,不仅耗费时间,花费大量的经费,数据结果的离散性较大,而且需要比较长的试验周期。随着计算机技术快速发展,为计算机仿真分析技术创造了条件。利用计算机建立仿真模型并对之进行分析计算,不仅可以模拟各种复杂的工况,而且可极大降低产品开发成本,缩短开发周期。

国外早已认识到采用计算机技术对制动系统进行模拟研究的重要性。美国新罕布什尔大学与纽约空气制动机公司、伊利诺斯工学院与美国铁路学会、日本铁道技术研究所、印度工学院等都相继开发了适合本国空气制动系统的模型。

中国铁道科学研究院机车车辆研究所建立了高速列车制动系统计算机综合仿真分析设计平台,该设计平台包括气动系统数值仿真分析设计平台。平台是基于法国LMS Imagine公司开发AMESim软件,进行二次开发形成的多学科复杂系统高级建模和仿真平台。AMESim是基于物理模型的图形化建模平台,具有较高的准确性和可靠性。气动系统数值仿真分析设计平台包含了大量的气压元件、气源和管路等的数学模型,这些元件的数学模型充分考虑了气体的可压缩性、元件的非线性特性等[2]。与试验手段相比,计算机仿真技术借助于先进的计算机仿真软件,能模拟整车的制动系统运行环境,能仿真分析制动系统的各项功能,能节省大量的人力和财力,能缩短制动系统的研发周期。

利用铁科院机辆所的气动系统数值仿真分析设计平台,建立了高速动车组备用制动系统关键部件的仿真模型,分析了备用制动的工作过程,为高速动车组备用制动系统的研发和设计优化提供了理论依据。

1 备用制动系统组成及原理

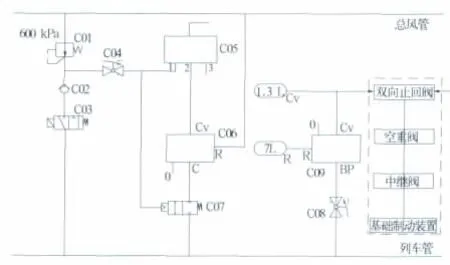

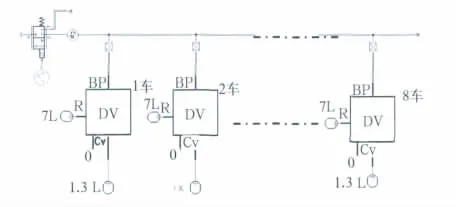

高速动车组备用制动系统由备用制动模块、分配阀模块、基础制动单元、风源模块和风缸等组成(见图1)。在列车正常运行时试验电空制动系统,当电空制动系统发生故障、或列车需要救援、回送时,列车采用备用制动系统时,通过转化塞门将备用制动激活。这时列车制动、缓解由备用制动控制器来完成。在列车救援回送时,可由采用自动式空气制动系统的既有机车操纵控制,列车管的额定压力为600kPa。

图1 CRH3动车组备用制动系统原理示意图

2 仿真模型的建立

制动系统气动元件建模是一项复杂的工作,特别是阀类元件。如果所使用的某些系数不够准确将直接影响所建模型的仿真准确性,所以需要重新确定诸如流量系数Cq等参数。在确定这些参数时主要是采用流场分析和试验的方法并结合前人的研究、试验成果。下面介绍制动系统中控制阀内常见的节流器模型。

2.1 节流器模型

在分配阀及其他气动部件的建模中,节流器是常使用的模型,节流器模型的质量流量表达式为:

式中,Pup是上游压力,Tup是上游温度,Cm是质量流量参数。

流量从音速转变成亚音速的临界压力比使用下列方程计算:

当Pdown/Pup>Pcr时,气流为亚音速;

当Pdown/Pup≤Pcr时,气流为音速。

计算中用到的压力(Pup和Pdown)是绝对压力,Pdown是下游压力。

2.2 分配阀模型

分配阀的结构如图2所示。在活塞a两侧,来自辅助风缸R的压缩空气和来自列车管L的压缩空气平衡。当列车管减压时,活塞a向右移动,顶开进气阀e。来自辅助风缸的压缩空气经进气阀e到达制动缸C,从而产生使列车制动的制动力。

根据分配阀的结构,建立分配阀的气动仿真模型,所建立的仿真模型如图3所示

图2 分配阀结构图

图3 分配阀仿真模型

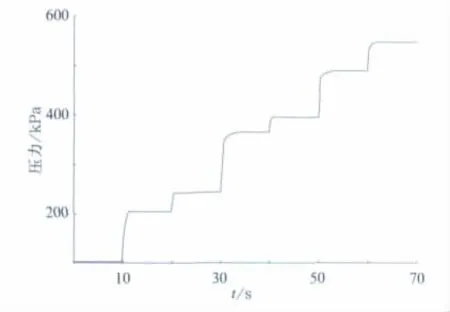

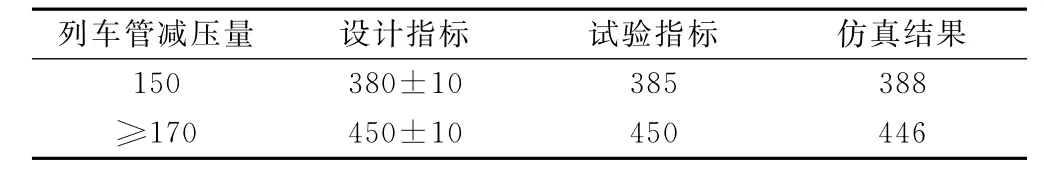

基于如图3所示的仿真模型,在L口控制压力进行阶减压,得到如图4所示的分配阀阶段制动仿真曲线(图中压力为绝对压力),当列车管减压量为150kPa时,分配阀C口输出压力为488kPa;当列车管减压量为170kPa时,分配阀C口输出压力为546kPa。将绝对压力转换成相对压力,并与设计指标和试验指标对比,见表1,可见分配阀仿真模型与设计指标和试验指标接近,仿真模型有效。

图4 阶段制动曲线

表1 分配阀输出设计指标 kPa

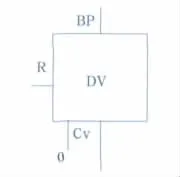

当一个模型变得越来越大时,在AMESim中查找一个特殊的组件或者快速浏览全系统就变得越来越困难,但是超级元件工具解决了这些问题。为了简化系统模型,建立了分配阀的超级元件,如图5所示,将其与图3所示模型的接口相关联,图3所示模型和图5所示模型是等同的,其中BP接口与L接口等同,Cv接口与C接口等同。

分配阀超元件模型

2.3 长大管路模型

在AMEsim中选用PNL0020管道模型,所选用管道的数学表达式为[3]:

式中,v是气体速度,A为截面积,Δp为压力降,D为管的直径,ρ为气体密度,ff为摩擦系数。通过该方程质量流量、焓流量、雷诺数等可以计算出来。

3 备用制动仿真计算

在CRH3动车组中,备用制动系统是通过控制列车管的压力变化,来控制每个车的分配阀模块的输出压力,该压力也是压力变换阀的预控压力。根据图1的原理图,建立如图6所示备用制动系统的仿真模型。在此主要研究备用制动时沿列车管方向的空气压力波速和制动波速,因此模型中省略了限压阀和压力变化阀。

图6 备用制动系统仿真模型

3.1 空气波速的仿真与试验

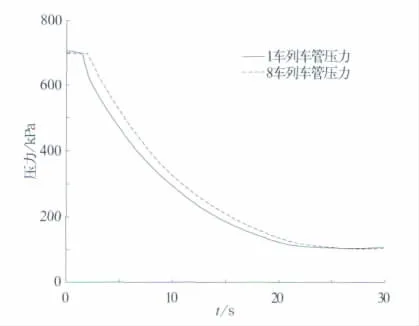

在仿真计算模型中,通过电磁阀动作使列车管减压,通过仿真计算得到图7所示列车管减压曲线,图中压力为绝对压力。由仿真计算可知在1车列车管开始减压约0.57s后8车列车管开始减压,仿真得到的空气波速350m/s。

图7 列车管减压仿真计算结果

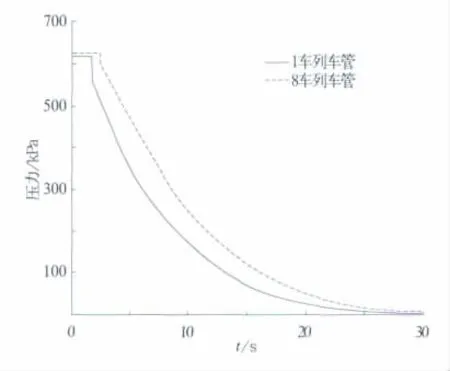

为了验证仿真计算的准确性,在高速动车组电空制动系统试验台上,进行了相同参数的测试。在试验台1车和8车分配阀模块入口测点处测量列车管空气的压力变化,压力变化曲线如图8所示。从试验数据可知,当1车列车管开始减压约0.6s后,8车列车管开始减压,试验空气波速为333m/s。试验结果与仿真结果的偏差小于5%,偏差主要是由温度、传感器灵敏度等因素造成的。试验证明所建立的仿真模型有效。

图8 列车管减压试验测量结果

3.2 制动波速的仿真计算

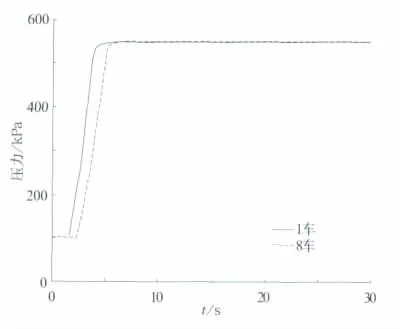

基于上述仿真模型,分析备用制动波速变化。1.3 dm3容积风缸的压力变化情况反映了列车管压力变化对分配阀输出压力的影响,其紧急制动时压力变化曲线如9所示(图中压力为绝对压力)。从图中可以看出随着列车管压力的不断降低,容积风缸压力逐渐上升。当列车管压力排空后1车容积风缸先上升到446kPa(相对压力)。在1车容积风缸压力开始上升0.7s后,8车容积风缸压力开始上升,测得制动波速为285m/s。在CRH3动车组中容积风缸是为了调制预控压力,因此在实车上应该以实际制动缸的压力变化情况为准进行制动波速的测量,在仿真计算中可以将限压阀及压力变换阀集成做进一步的分析计算。

图9 列车管减压试验测量结果

4 结论

(1)建立了备用制动系统中分配阀及长大列车管仿真模型,通过试验数据验证了模型的有效性,通过系统集成建立了备用制动系统的初步模型,计算并验证了列车管排空情况下空气波速、制动波速等问题。经仿真计算得到的空气波速为350m/s,试验值为333m/s,误差小于5%。仿真计算得到的制动波速为285m/s。

(2)基于AMESim软件建立的高速动车组气动系统仿真平台能够准确地计算制动系统的关键性能指标。基于仿真平台可以方便的对部件及系统的参数进行测试、优化,为制动系统的设计优化、性能分析、及控制策略的开发提供了良好的设计平台,为新产品设计开发提供技术支持。

[1]李和平,林祜亭.高速列车基础制动系统的设计研究[J].中国铁道科学,2003,24(2):8-13.

[2]卢 宁,永 领,孙新学.单神经元在液压系统中的应用与电液联合仿真[J].系统仿真学报,2006,18(11):3 180-3 182.

[3]R.C.Binder.Fluid Mechanics[M].3rd Edition,3rd Printing.Prentice-Hall,Inc.,Englewood Cliffs,NJ.1956.