高速动车组制动夹钳单元运行振动分析

2011-08-03韩晓辉李业明赵春光焦标强

韩晓辉,李业明,赵春光,焦标强

(中国铁道研究院 机车车辆研究所,北京100081)

制动夹钳单元作为制动系统的关键部件,对列车运行的安全起着至关重要的作用。CRH3型车动车组采用4动4拖的编组方式,动车采用轮盘式制动,每辆动车上有8个制动夹钳单元;拖车采用轴盘式制动,每根车轴上安装有3个制动夹钳单元,每辆拖车上共有12个制动夹钳单元。制动夹钳单元在制动时,依靠闸片与制动盘之间的摩擦,将车辆的动能转化为热能,确保车辆在安全距离内停车。因此制动夹钳单元的性能将直接影响车辆运行的安全性和稳定性。随着车辆运行速度的提高,特别是对于高速动车组,在高速下由于轨道的不平顺、通过曲线、会车等原因造成的冲击,会加剧车辆在制动时垂向、纵向、横向的冲击振动。通过对制动夹钳单元在应用中的跟踪试验,从而得出制动夹钳单元的振动特点。

1 制动夹钳单元的结构及作用原理

CRH3型车动车组上共有3种制动夹钳单元,动车上采用10英寸缸的制动夹钳单元,为不带停放的制动夹钳单元。拖车上有两种制动夹钳单元,一种是带停放的8英寸制动夹钳单元,另一种是不带停放的8英寸制动夹钳单元。

依据高速车辆对空气制动要求,制动夹钳单元要求能够实现将制动缸的制动力,通过制动杠杆按一定制动倍率,转化成闸片压力施加到制动盘上。

制动夹钳单元的工作原理为:来自中继阀的压缩空气充入制动缸,压力空气作用在制动缸活塞面上,推动制动缸活塞往外移动,制动缸活塞通过引导弹簧并经过引导螺母和间隙调整器将制动缸中的丝杠推出,固定在丝杠上的连接杆与丝杠一起动作,推动制动杠杆产生动作,从而使制动夹钳夹紧制动盘,产生制动力,使列车产生制动作用。

1.1 制动夹钳单元的组成

制动夹钳单元主要由制动缸、吊架、制动杠杆、闸片托、闸片等部件构成。制动夹钳单元采用3点吊挂式安装方式,将制动夹钳单元安装在转向架上。制动夹钳单元的吊销内装有橡胶套,可以减小及缓冲对转向架与制动夹钳单元之间的冲击和振动。闸片和闸片托之间采用卡簧将两部件紧固在一起。依靠制动杠杆的放大作用,将活塞力进行一定倍率的放大,转化成制动夹钳单元的闸片压力施加到制动盘上。带停放的制动夹钳单元及不带停放的制动夹钳单元的外形图如图1和图2所示。

图1 带停放制动夹钳单元外形图

图2 不带停放制动 夹钳单元外形图

1.2 制动夹钳单元的作用原理(图3)

常用制动缸的作用,是将空气压力转化为制动缸的作用力。其作用原理为:空气压力作用在活塞面上,转化为活塞推力,通过传力部件,活塞推力将制动缸丝杠推出,从而推动制动杠杆产生制动作用。根据其作用原理,可以看出,制动缸应该主要由3个功能部件组成。

图3 单元制动缸工作原理

(1)传力部件。将制动缸的活塞力转化为制动缸的作用力。

(2)间隙调整装置。自动调整由于闸片及制动盘磨耗所产生的间隙。

(3)丝杠复位机构。在制动缸缓解时,应当能够是丝杠完全复位,防止制动缸卡滞。

制动缸内部丝杠与调整螺母/引导螺母之间采用非自锁的螺纹连接,3个离合器的相互转化,因此制动夹钳单元依靠制动缸内3个离合器的相互转化,通过丝杠的直线运动及螺母旋转的相互转化实现制动、缓解及间隙调整功能。

2 制动夹钳单元振动性能分析

对CRH380BL动车组制动夹钳单元进行跟踪试验,采用在制动夹钳单元各主要部件上安装相应的速度传感器的方式,对制动夹钳单元的振动性能进行分析。加速度传感器安装位置如图4所示,每车布置3个振动测点。每个测点安装横向、纵向和垂向3种类型加速度传感器。

图4 加速度传感器位置

2.1 速度对制动夹钳单元振动性能影响

依据跟踪试验数据,选取车辆在300km/h,采用紧急纯空气制动,得到在不同速度下,动车和拖车的制动夹钳各部件的加速度如下表1、表2所示。

表1 动车速度制动夹钳单元振动性能——动车制动夹钳单元各部件平均振动加速度 m·s-2

表2 拖车速度制动夹钳单元振动性能——动车制动夹钳单元平均振动加速度 m·s-2

依据跟踪试验数据,选取车辆在200km/h,采用紧急纯空气制动,得到在不同速度下,动车和拖车的制动夹钳各部件的加速度如表3、表4所示。

由表1~表4可以得出制动夹钳振动具有一下规律:

表3 速度对动车制动夹钳单元振动性能影响——动车制动夹钳单元各部件振动加速度 m·s-2

表4 速度对拖车制动夹钳单元振动性能影响——拖车制动夹钳单元各部件平均振动加速度 m·s-2

(1)速度越高,制动夹钳单元各部件的振动越大。

(2)从制动开始,直到停车,制动夹钳各部件振动呈逐渐减小的趋势。

(3)在相同工况下,动车制动夹钳的振动比拖车制动夹钳要大,这主要是由于动车在转向架上安装有驱动系统,会增大车辆系统的簧下质量,从而加剧整个系统的冲击和振动。因此在相同工况下,动车制动夹钳的振动要大于拖车制动夹钳。

(4)对于同一类型的车辆,在相同工况下,制动夹钳单元各部件中闸片托的平均振动加速度最大,而吊架的平均振动加速度最小,这主要是由于吊架的悬挂部件中,吊销中有橡胶套,橡胶元件对振动具有衰减和缓冲的作用,因此吊架的振动加速度最小。

(5)在相同的制动工况下,制动夹钳各部件中,每个部件的横向振动要大于其它方向的振动。因为整个车辆在运行中,其车辆系统蛇形运动方向主要表现在横向上,而且系统悬挂元件在横向上的缓冲和衰减功能一般较其它方向要弱,因此车辆系统横向振动较其余方向要大,而制动夹钳作为车辆系统的一部分,其各部件的横向振动符合整个系统的振动规律,即横向振动要大于其它方向的振动。

2.2 制动模式对制动夹钳振动性能的影响

选取车辆在300km/h的运行速度下,列车采用6级制动、7级制动及紧急制动模式时,制动夹钳各部件的振动加速度。制动夹钳各部件在不同制动模式下的振动加速度如表5所示。

表5 不同制动模式下制动夹钳单元各部件的振动加速度

由表5可以看出,在相同运行速度下,采用不同的制动模式,随着制动夹钳制动力的增加,制动夹钳各部件的振动平均加速度逐渐增大。这可能是因为作用在制动盘上的制动力不通过车轮几何中心,会对轮对产生一个周期性的激扰力,而且随着激扰力的增大,会加剧轮对的振动。此外,轮对以及轨道不平顺等激励的振动,通过轮对传递给制动夹钳单元,也会增大制动夹钳单元的振动。

3 卡簧振动性能分析

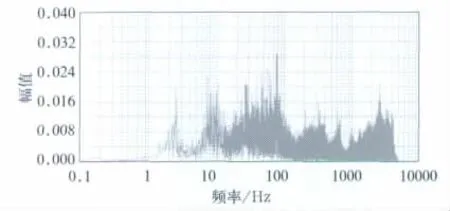

制动夹钳单元中的卡簧用于锁紧闸片,如发生脱出会导致闸片脱落危机列车安全,因此卡簧的振动状态尤其值得关注。车辆在运行中由于施加制动、轨道的不平顺等因素造成的冲击和振动,直接通过车轮和制动盘传递给闸片托,而且轨道不平顺的因素造成的冲击和振动对闸片托振动性能影响最大,作为锁紧闸片的卡簧,会随着闸片托的振动而产生相应的振动。由试验数据可以看出,动车和拖车卡簧振动的频谱分析如图5和图6所示。

图5 拖车卡簧振动的频谱分析图

图6 动车卡簧振动的频谱分析图

由图5、图6可以看出,列车在运行过程中,动车的卡簧振动幅值比拖车卡簧大。动车卡簧振动频率在20~1 300Hz,其振动幅值普遍较大;拖车振动频率在300~1 100Hz,其振动的峰值较大。由此可以看出,动车卡簧在整个低频及高频区段,都会造成卡簧较大的振动。所以动车卡簧的运行工况较拖车卡簧更为恶劣,在实际运用中,动车卡簧发生脱出现象较拖车更多,这与卡簧振动有很大关系。

4 卡簧振动对其性能的影响

采用有限元软件ANSYS,建立卡簧的有限元模型。采用SOLID186对卡簧进行网格划分,共有35 951个单元及58 423个节点。卡簧的实体模型及有限元模型如图7和图8所示。

图7 卡簧实体模型

图8 卡簧有限元模型

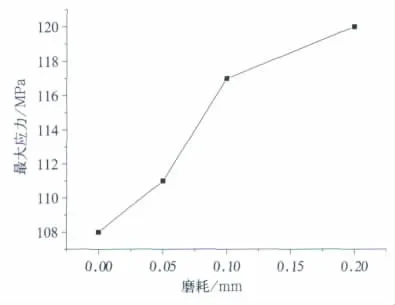

随着卡簧的振动,卡簧端部会与闸片托产生摩擦,使卡簧被磨耗。分别计算卡簧未磨耗、磨耗0.05mm、磨耗0.1mm、磨耗0.2mm时卡簧的强度。依据卡簧的结构特点,对卡簧施加载荷及约束。卡簧的坐标系如图9所示,在卡簧与开口销的固定端施加X方向的全约束。在卡簧的另一端Y方向的位移载荷,位移量为1 mm。卡簧施加载荷及约束如图9所示。

图9 卡簧载荷及约束施加示意图

卡簧无磨耗及磨耗0.05mm的应力云图如下图10、图11所示,其余工况卡簧的应力变化趋势与卡簧磨耗0.05mm时基本相同。卡簧各工况下的应力大小及最大应力变化趋势如图12所示。

图10 卡簧无磨耗应力云图

图11 卡簧磨耗0.05mm应力云图

图12 卡簧最大应力与磨耗的关系图

由上述分析可以看出,随着卡簧的振动,卡簧逐渐产生磨耗。随着卡簧磨耗的增加,卡簧的应力逐渐增大。当无磨耗时,在产生1mm的位移变形时,卡簧最大应力为108MPa,当卡簧产生0.05mm磨耗时,卡簧的最大应力为111MPa,卡簧磨耗0.1mm,卡簧最大应力为117MPa,卡簧磨耗0.2mm,卡簧最大应力120 MPa,既卡簧磨耗0.2mm相对于无磨耗时的卡簧,其最大应力增加11.1%。因此随着夹钳和卡簧的振动,会导致卡簧逐渐脱出及磨耗,并且卡簧的应力也逐步增大,从而缩短卡簧的疲劳寿命,甚至使卡簧断裂。

4 结论

通过对制动夹钳单元振动特性进行分析,得到以下结论:

(1)对于同一类型的车辆,在相同工况下,制动夹钳单元各部件中闸片托的平均振动加速度最大,而吊架的平均振动加速度最小。

(2)在相同的制动工况下,制动夹钳各部件中,每个部件的横向振动要大于其它方向的振动。

(3)在相同运行速度下,采用不同的制动模式,随着制动夹钳制动力的增加,制动夹钳各部件的振动平均加速度逐渐增大。

(4)随着制动夹钳单元和卡簧的振动,卡簧会逐渐产生磨耗。随着卡簧磨耗的增加,卡簧的应力逐渐增大,从而缩短卡簧的疲劳寿命,甚至造成卡簧断裂。