壳程多通道管壳式换热器中并列分置管束长宽比与深度换热

2011-08-01蒋夫花邓先和

蒋夫花,邓先和

(华南理工大学 传热强化与过程节能教育部重点实验室,广东 广州,510640)

近年来化工、冶金及能源工业系统中的管壳式换热器向高参数和大型化发展,传统技术方法已经不能适应这种发展趋势[1-3]。换热器的传热管长(L)由工艺条件确定,壳体直径(D)由生产规模确定。工艺不变时,单系列系统生产规模越大,换热器长径比(L/D)就越小。随换热器长径比锐减,冷热流体的深度换热越来越难以实现。所谓深度换热即冷热流体经换热器换热后,热流体出口温度低于冷流体出口温度。工业中有一些经常需要冷热流体进行深度换热的场合,例如硫酸生产转化系统中SO2/SO3气体的换热,石化乙烯或炼油系统装置的冷热油料换热等。解决冷热流体深度换热随换热器长径比减小而受限的问题,强化传热是有效途径之一。强化传热的主要途径有3种:一为扩展传热面积,如应用波纹板[4-6]、螺旋翅片管[7-8]、缩放管[9]等粗糙管;二为增加扰流因子,如旋流片[10]、折流板[11-13]等;三为两者复合强化传热[14]。而换热器大型化造成冷热流体换热深度受限的根本原因在于传统的壳程结构不合理,通过强化传热可一定程度上提高换热深度,但根本解决办法为改变壳程结构。邓先和等[15]提出了壳程多通道管壳式换热器结构,即通过加纵向分隔板将一个管子数目巨大的管束沿径向作若干次纵向分割,并列分置为若干个管子数目较少的传热管束。这种并列分置管束可看作一个单元流路区域,每个单元流路可看作是一个并列分置管束管壳式换热器。超大型管壳式换热器的局部长径比即并列分置管束的长宽比L/W可远大于超大型管壳式换热器的L/D,可通过调整L/W来实现超大型换热器深度换热的目的。因此,有必要对L/W与深度换热的关系进行研究。壳程多通道管壳式换热器已得到工业应用并取得较好的效果,但其内部速度分布并不清楚。本文作者将采用流道分区的方法将壳程多通道管壳式换热器分为若干个并列分置管束单元流路区域,由于单元流路区域与壳程多通道管壳式换热器壳程流路具有极高的相似性,因此,对并列分置管束单元流路区域进行研究所得结果对了解壳程多通道管壳式换热器内部速度场有意义。本文作者对L/W范围为1.85~9.23的5个并列分置管束进行了数值模拟研究,得出了L/W与深度换热的关系,给出了不同L/W的并列分置管束的壳程速度场分布及阻力信息,进而反映出超大型管壳式换热器中的壳程流路传热与流阻性能。

1 数学模型的建立

1.1 几何模型

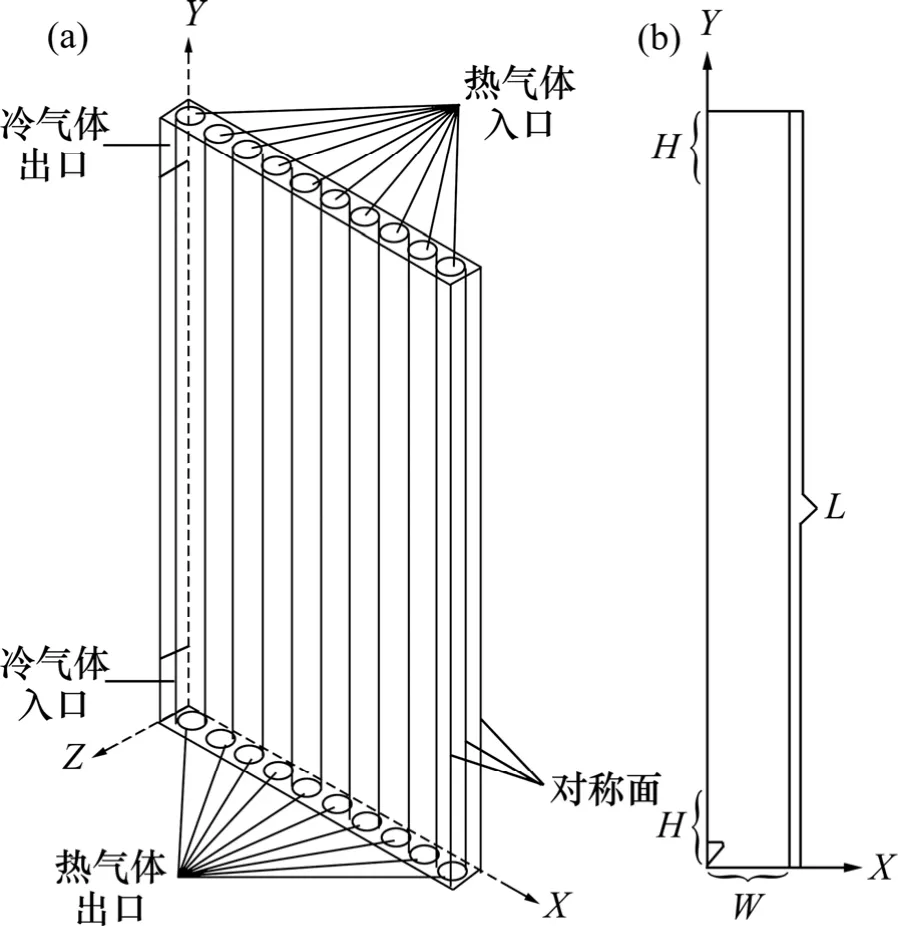

受计算机硬件等条件的制约,很难对一台完整的换热器进行计算,需对几何模型进行简化。模型简化的主要思想是几何相似原理和主要矛盾分析法。从壳程平行多通道换热器(Multi parallel channel,简称MPC)[15]中抽取图1所示部分即换热器中具有代表性的单元流路区域建立并列分置管束模型,并列分置管束模型即是壳程多通道管壳式换器中的一个子管壳式换热器。本文对长宽比范围在1.85~9.23、传热管数目为10,20,30,40和50的5个并列分置管束管壳式换热器模型(简称并列分置管束模型)的深度换热及壳程阻力分别进行研究。

图1 壳程多通道管式换热器的壳程流体流动示意图及模拟区域Fig.1 Schematic of shell-side fluid flow distribution in STHX with MPC and simulation district

图2所示为管子数为10的并列分置管束模型示意图。其余模型与10根管模型结构相同。图2中:L为模型高,W为模型宽,H为壳程进出口高度。

10~50根管并列分置管束模型的结构尺寸见表1。

图2 10根管并列分置管束模型示意图Fig.2 Schematic of simulation model of tube bundles with 10 tubes

表1 10~50根管并列分置管束单元流路模型的几何尺寸Table 1 Geometric parameters of tube bundles with 10-50 tubes

1.2 计算方法和边界条件

(1) 计算方法:流体流动为不可压缩稳态流,采用商业软件Fluent进行模拟,湍流模型采用RNGk-ε模型,近壁处采用标准壁面函数法,算法采用SIMPLE算法,采用一阶迎风格式对对流项进行离散,能量的残差在10-6以下,其余方程的残差在10-5以下。

(2) 入口边界条件:冷热流体进口为速度入口,工质为空气。冷空气走壳程,热空气走管程。冷空气的入口温度为 303 K,在壳程的轴向平均流速为 10 m/s,热空气的入口温度为473 K,在管程的平均流速为10 m/s。空气温度变化范围为303~473 K,密度变化较大,故密度采用解释型自定义函数并通过编译,其余采用定性温度下的空气性质。

(3) 出口边界条件:出口为压力出口。

(4) 壁面条件:壁面为无滑移边界条件。非换热面为绝热条件,换热面采用耦合传热coupled[16]。

1.3 网格的划分及数值模拟验证

计算时采用Fluent前处理软件Gambit划分网格,由于壳程结构形状不规则,较复杂,故采用 Tgrid法画四面体非结构化网格。

(1) 网格独立性检查

为了确保模型数据的准确性,对10~50根管换热器模型进行网格独立性的检查,并根据网格独立性检查结果对网格进行调整。研究结果表明:10根管模型努赛尔数Nu和摩擦因数f在网格数加密到500 000以上时,变化幅度就很小了,Nu和f的变化分别在2%和 1%左右。考虑到计算机能力有限,模拟采用网格数为515 983。同样方法确定20,30,40和50根管换热器网格数分别为:1 029 862,1 475 661,1 936 078和2 451 194。

(2) 可靠性验证

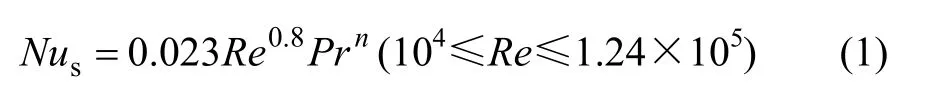

为验证数值模拟的可靠性,将Nu与f的模拟结果与经验公式结果进行对比。由于10~50根管换热器网格划分方法完全一样,故只需验证10根管并列分置管束模型。Nu采用Dittus-Boelter公式计算[17]:

Dittus-Boelter公式:

流体被加热时,n=0.4;流体被冷却时,n=0.3。

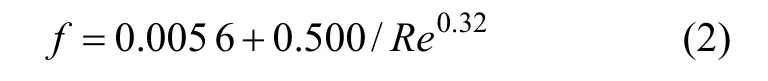

摩擦因数f经验值采用顾毓珍等公式[17]计算:Nu模拟值采用下式计算:

其中:h为管程或壳程的对流传热系数,W/(m2K);d为管程或壳程当量直径,m;λ为空气的导热系数,W/(mK)。

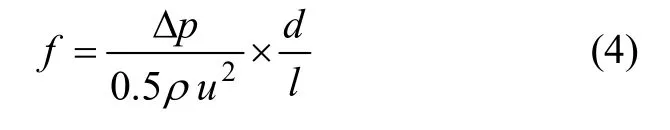

摩擦因数f模拟值采用范宁公式计算:

其中:Δp为管程或壳程轴流段的压力降,Pa;ρ为空气密度,kg/m3;u为管程或壳程的平均流速,m/s;d为管程或壳程的当量直径,m;l为换热管长度,m。

图3所示为管程Nu,f经验值与模拟值的对比。Nu经验值与模拟值两者平均误差是 4.92%(最小误差3.66%,最大误差9.43%),f经验值与模拟值两者平均误差是 0.438%(最小误差 0.25%,最大误差 1.28%)。图4所示为壳程Nu和f经验值与模拟值的对比。Nu经验值与模拟值两者平均误差是 4.42%(最小误差0.944%,最大误差10.87%),f经验值与模拟值两者平均误差是5.49%(最小误差4.22%,最大误差7.47%)。本文模拟的管程Re为3 921.397,Nu经验值与模拟值误差 6.22%,f经验值与模拟值误差1.22%;壳程Re为5 336.41,Nu经验值与模拟值误差为5.26%,f经验值与模拟值误差为4.88%,均在可接受范围内,因此,数值模拟是可靠的。

图3 管程Nu和f随Re的变化Fig.3 Nu and f vs. Re in tube side

图4 壳程Nu和f随Re的变化Fig.4 Nu and f vs. Re in shell side

2 结果与讨论

2.1 冷热流体出口温度

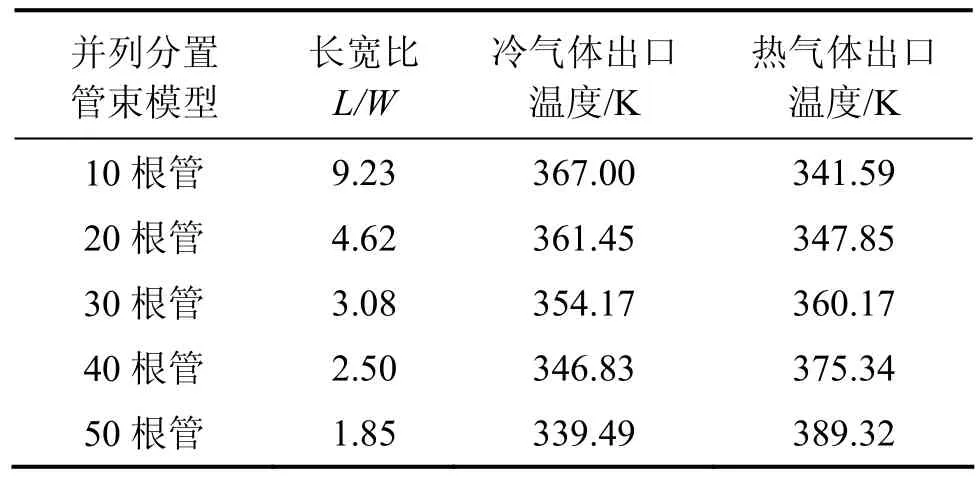

表2给出了不同长宽比的5个并列分置管束模型在给定工况下的数值模拟结果。

由表2可以看出:

(1) 10根管并列分置管束模型管长L为1 200 mm,宽W为130 mm,长宽比L/W=1 200/130=9.23。同样算法20根管并列分置模型长宽比为4.62,而到了50根管并列分置管束模型,长宽比为1.85,可看出随管子数增多,并列分置管束模型长宽比锐减。

表2 数值模拟结果Table 2 Simulation results

(2) 随管子数增多、长宽比锐减,冷气体出口温度越来越低,即冷气体温升越来越小,热气体出口温度越来越高,热气体温降也越来越小。由此可见随长宽比锐减,换热器的换热效率下降。

(3) 长宽比为9.23的10根管并列分置管束模型和长宽比为4.62的20根管并列分置管束模型冷气体出口温度均高于热气体出口温度,即在给定工况下,长宽比为9.23和4.62的并列分置管束模型中冷热流体能够实现深度换热。而自长宽比为3.08的30根管并列分置管束模型开始,冷气体出口温度低于热气体出口温度,即在给定工况下,在长宽比为3.08的并列分置管束模型中冷热流体不再能实现深度换热。因此,可以得出结论,给定工况下,在长宽比≥4.62的并列分置管束模型中冷热流体可以进行深度换热,而在长宽比≤3.08的并列分置管束模型中冷热流体不能进行深度换热。长宽比在 3.08~4.62之间的并列分置管束模型中,冷气体出口温度等于热气体出口温度。

(4) 在长宽比为多少的并列分置管束模型中,冷热流体达到深度换热临界点,即并列分置的管子数为多少,冷热流体出口温度相等,这需要进一步研究。在换热器设计中,为利于深度换热又节省纵向分隔板材料,维持较高的换热性能,应保证并列分置管束模型的长宽比在合理范围,尽量避免并列分置管束模型长宽比过大或过小。

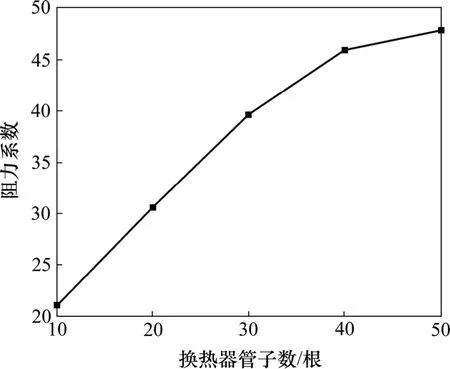

2.2 壳程阻力分析

由于管程压降基本不变,而壳程压降变化较大,因此着重研究壳程压降。压力损失是阻力损失的直观表现。图5所示为不同管子数(即不同长宽比)、相同Re下并列分置管束模型壳程阻力系数。阻力系数计算公式为:

其中:ξ为阻力系数;ΔPs为壳程静压降,Pa。

由图5可以看出:随着管子数增多、长宽比锐减,壳程阻力系数逐渐增大。若将换热器的壳程流路划分成若干条平行的流路,按并联流路压降相同的原则,壳程每一条流路的流体压降相同。由于换热器的壳程通道包括了进出口部分的横向通道与中间部分的轴向流道,而每一条流路都包含了流体横向掠过管束与轴向冲刷管束的部分,而流体流经管束横向流道的阻力系数是轴向流道的阻力系数的10倍以上,而随着并列分置管束模型中的管子数目增多,长宽比锐减,流体流经管束横向流道的范围越来越大,因此,导致并列分置管束模型的压降越来越大,阻力系数越来越大。因此,在换热器设计过程中,不能因生产规模的扩大而简单的增加管子数目,要控制并列分置的管子数目在合理的范围,从而控制压降在合理的范围,避免输送功过大或浪费。

图5 不同管子数并列分置管束模型的壳程阻力系数Fig.5 Resistance coefficients of shell side of tube bundles with different tube numbers

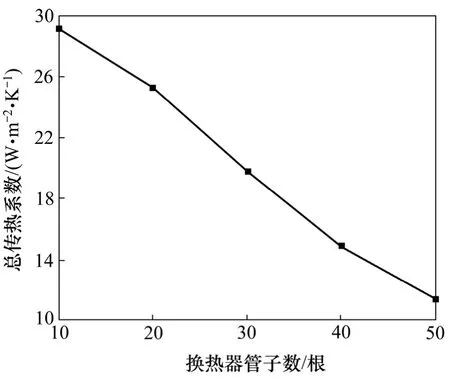

2.3 换热性能

图6所示为不同管子数(即不同长宽比)并列分置管束模型的总传热系数。随着管子数的增多,长宽比锐减,总传热系数K也锐减,这证实了换热性能的下降。而随着管子数增多、长宽比锐减,单根管热气体出口温度(取单根管出口的平均温度)沿X方向顺序逐渐增高,热气体出口平均温度(各单根管出口温度取平均)越来越高。10~50根管并列分置管束模型单根管热气体出口温度随X方向顺序变化参见图7。

图7所示为不同长宽比并列分置管束模型逐根管热气体出口温度。横坐标为热气体出口沿X方向的管子排序,纵坐标为传热管热气体出口温度。由图7可以看出:随着管子数增多、长宽比锐减,各传热管热气体出口温度分布越来越不均匀,并且越远离冷气体进口热气体出口温度越升高。这是由于随管子数增多、长宽比锐减,壳程气体横向冲刷管束部分(即壳程气体和管程气体呈错流换热)比例越大,换热过程偏离纯逆流换热越远,越是远离壳程进出口的管内热气体越是不能得到有效的冷却。这也反映出随长宽比锐减,并列分置管束模型壳程速度分布越来越不均匀。

图6 不同管子数并列分置管束模型的传热系数Fig.6 Heat transfer coefficients of tube bundles with different tube numbers

图7 不同管子数并列分置管束模型逐根管热气体出口温度Fig.7 Hot air outlet temperature of every tube in different tube bundles

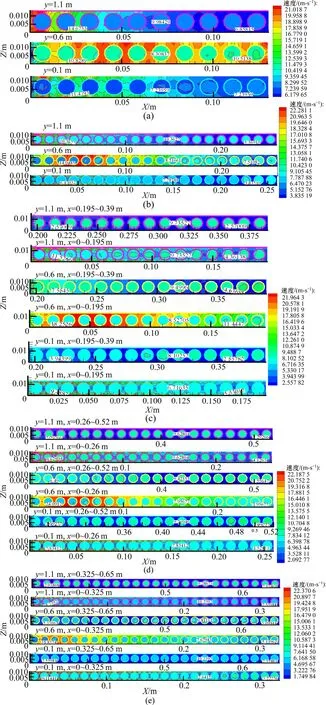

2.4 速度分布对换热性能的影响

图8所示为10~50根管并列分置管束模型在不同y值横截面上的速度分布。截取具有代表性的横截面,并列分置管束模型总长1.2 m,y=0.1 m截面代表入口段,y=0.6 m截面为模型中部,代表轴流段,y=1.1 m截面代表出口段。为方便观看,将30,40和50根管分两段进行展示,如图8(c)中y=0.1 m,x=0~0.195 m表示30根管并列分置管束模型进口段前15根管内外

的流速分布,y=0.1 m,x=0.195~0.39 m表示进口段后15根管内外的流速分布。

图8 10~50根管并列分置管束y=0.1,0.6,1.1 m等值面的速度分布Fig.8 Velocity distributions at y=0.1,0.6 and 1.1 m iso-surface in tube bundles with 10-50 tubes

(1) 由图8可以看出:不管是管程还是壳程,进口段(y=0.1 m)与出口段(y=1.1 m)速度变化较大,而轴流段(y=0.6 m)速度分布相对均匀。

(2) 随并列分置管束模型管子数增多,不管是进口段、出口段还是轴流段都变得越来越不均匀。越是远离进出口,即x越大,速度越小。10根管并列分置管束模型进口段第 10根管壳程气体速度为 7.239 59 m/s,而当管子数增加到50,则第50根管壳程气体速度为2.559 81 m/s,可见管子数增多,流体阻力增大,导致速度分布越来越不均匀。速度分布的不均匀导致换热不均匀,远离进出口端的热气体得不到有效冷却,换热面积得不到有效利用,从而整体换热效率低下。

(3) 5个并列分置管束模型均可分为2个区:进口段、出口段为错流换热区;轴流段为逆流换热区。随管子数增多、长宽比锐减,错流区所占比例越来越大,而轴流段的逆流换热区所占比例越来越小,这导致换热过程越来越偏离逆流换热而趋向于错流换热,这是随长宽比锐减换热性能下降的原因之一。

3 结论

(1) 随着并列分置管束模型中传热管数目的增多、长宽比锐减,换热器的壳程阻力增大且换热性能下降。给定工况下在长宽比大于4.62的并列分置管束模型可以实现深度换热,小于3.08的并列分置管束模型中不能实现深度换热。

(2) 长宽比锐减导致换热性能下降主要是因为当长宽比锐减的时候,换热器中的流动越来越是由2个错流组成,传热过程严重偏离纯逆流换热。随着长宽比的锐减,并列分置管束模型中的壳程流速分布越来越不均匀,这也是导致换热器传热性能降低的原因之一。

(3) 给出了不同长宽比的并列分置管束模型内的速度场分布。由于在流道分区过程中,单元流路区域与壳程多通道管壳式换热器的壳程流路具有极高的相似性,因此模拟结果对了解超大型管壳式换热器的壳程的速度场分布有意义。

(4) 本研究结果提供了并列分置管束模型长宽比变化对冷热流体深度换热与壳程阻力影响程度的信息,这对壳程多通道管壳式换热器的结构优化设计有参考价值。

[1]徐景霞. 新世纪石油化工装备技术发展初探[J]. 石油化工设备,2000,29(1): 1-3.XU Jing-xia. Development trends of petrochemical equipment in 21st century[J]. Petro-Chemical Equipment,2000,29(1): 1-3.

[2]王廷俊. 化学工业装备技术发展趋势[J]. 化工管理,2004(2):24-25.WANG Ting-jun. Development trends of chemical equipment technology[J]. Chemical Enterprise Management,2004(2):24-25.

[3]王颖. 大型硫酸装置国产化工艺和设备[J]. 硫酸工业,2005(6): 4-12.WANG Ying. Process and equipment localization of large-scale sulphuric acid plants[J]. Sulphuric Acid Industry,2005(6): 4-12.

[4]Santacesaria E,Di Serio M,Tesser R,et al. Use of a corrugated plates heat exchanger reactor for obtaining biodiesel with very high productivity[J]. Energy & Fuels,2009,23(10): 5206-5212.

[5]TIAN Li-ting,HE Ya-ling,TAO Yu-bing,et al. A comparative study on the air-side performance of wavy fin-and-tube heat exchanger with punched delta winglets in staggered and in-line arrangements[J]. International Journal of Thermal Sciences,2009,48(9): 1765-1776.

[6]Ismail L S,Ranganayakulu C,Shah R K. Numerical study of flow patterns of compact plate-fin heat exchangers and generation of design data for offset and wavy fins[J].International Journal of Heat and Mass Transfer,2009,52(17/18):3972-3983.

[7]TANG Gang-zhi,LI Long-jian,CUI Wen-zhi,et al.Experimental research on heat transfer characteristics of fined pipe heat exchanger with latent heat storage[J]. Journal of Zhengzhou University: Engineering Science,2008,29(3):69-72.

[8]Mandal M M,Nigam K D P. Experimental study on pressure drop and heat transfer of turbulent flow in tube in tube helical heat exchanger[J]. Industrial & Engineering Chemistry Research,2009,48(20): 9318-9324.

[9]Taymaz I,Koc I,Islamoglu Y. Experimental study on forced convection heat transfer characteristics in a converging diverging heat exchanger channel[J]. Heat and Mass Transfer,2008,44(10):1257-1262.

[10]王杨君,邓先和,李志武. 旋流片支撑管束的传热与流阻性能[J]. 化工学报,2007,58(1): 21-26.WANG Yang-jun,DENG Xian-he,LI Zhi-wu. Heat transfer and flow resistance characteristics of tube bundle supported by twisted leaves[J]. Journal of Chemical Industry and Engineering,2007,58(1): 21-26.

[11]LEI Yong-gang,HE Ya-ling,CHU Pan,et al. Design and optimization of heat exchangers with helical baffles[J]. Chemical Engineering Science,2008,63(17): 4386-4395.

[12]WANG Qiu-wang,CHEN Qiu-yang,CHEN Gui-dong,et al.Numerical investigation on combined multiple shell-pass shell-and-tube heat exchanger with continuous helical baffles[J].International Journal of Heat and Mass Transfer,2009,5/6:1214-1222.

[13]ZHANG Jian-fei,LI Bin,HUANG Wen-jiang,et al.Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles[J]. Chemical Engineering Science,2009,64(8): 1643-1652.

[14]王杨君,邓先和,李志武. 旋流片支撑缩放管管束的复合强化传热[J]. 化工学报,2007,58(9): 2190-2193.WANG Yang-jun,DENG Xian-he,LI Zhi-wu. Compound heat transfer enhancement of converged diverged tube supported by twisted leaves[J]. Journal of chemical Industry and Engineering,2007,58(9): 2190-2193.

[15]邓先和,张亚君. 壳程多通道并流进出口结构的管壳式换热器: 中国,CN1719176[P]. 2006-01-11.DENG Xian-he,ZHANGYa-jun. Shell and tube heat exchangers with multi-parallel-channel inlet and outlet structure: China,CN1719176[P]. 2006-01-11.

[16]陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社,2001: 483-488.TAO Wen-quan. Numerical heat transfer [M]. 2nd ed. Xi’an:Xi’an Jiaotong University Press,2001: 483-488.

[17]谭天恩,麦本熙,丁惠华. 化工原理[M]. 北京: 化学工业出版社,2002: 224-226.TAN Tian-en,MAI Ben-xi,DING Hui-hua. Principles of chemical engineering[M]. Beijing: Chemical Industry Press,2002: 224-226.