真空离子镀膜技术在PCB用钻头铣刀上的应用

2011-07-30敖四超陈家逢

韦 昊 敖四超 陈家逢 邓 峻

(深圳市崇达电路技术股份有限公司,广东 深圳 518103)

电子工业的飞速发展对线路板制造业的要求越来越高,线路板层数越来越高,孔密度越来越大并向微孔化不断发展,机械钻孔加工面临新的挑战。同时,在线路板行业利润不断下滑的情况下,降低生产成本,已经成为业内人士的共识。线路板生产中使用传统的钻头及铣刀采用硬质合金材料制造,虽然硬度较高,但在使用过程中,由于高速的运转切削会导致磨损,钻头在加工约1000孔后易出现圆角,钻头寿命不高;铣刀在使用时亦由于侧刃的磨损而容易产生毛刺甚至断刀,寿命极短[1]。

提高钻头及铣刀使用寿命的关键是提高所用合金材料的综合机械性能。真空离子镀膜技术作为一种新兴的薄膜沉积工艺,已成为线路板用钻头及铣刀制备的新热点。真空离子镀膜技术即通过在高温及真空环境中,利用激光轰击镀层金属形成离子状态后,输入特定的高纯气体,并使离子在强磁场的驱动下附于物件上形成镀层。镀层是原子态堆积生长的纳米级结构,具有膜质细腻致密、结合力强、光洁度高、硬度高等特点[2]。然而,采用真空离子镀膜技术制备的钻头及铣刀在实际生产中,对钻头及铣刀的使用寿命及产品质量的提高、生产成本的降低,还有待进一步的确认。

为了研究真空离子镀膜技术对钻头及铣刀的使用效果,评估由此带来的生产效率的提高和生产成本的下降,本试验通过真空离子镀膜技术制备了一批新型钻头及铣刀,通过对钻头使用过程中产生的毛刺、塞孔、断针、钉头、孔壁粗糙度及钻孔生产加工成本分析,总结了新旧钻头使用效果;同时分析了铣刀在铣板过程中粉尘的排出效果、毛刺、断刀情况、铣程提升量及生产加工成本。

1 试验方法与过程

本试验采用真空离子镀膜技术,利用激光轰击靶材形成离子,并使离子在强磁场的驱动下吸附于钻头或铣刀表面形成镀层,对镀件起到良好的保护作用,提高镀件表面的耐磨性,从而制备出镀膜钻头与镀膜铣刀,镀膜厚度控制在3μm左右。

1.1 镀膜钻头的试验

表1是镀膜钻头试验所用板料类型。结合本厂实际生产情况,试验采用六轴钻机,在正常加工参数下,对比直径0.3 mm镀膜钻头与非镀膜钻头钻孔后板的毛刺、断针、孔壁粗糙度及钻孔生产加工成本等因素,评估镀膜钻头的实际使用效果。

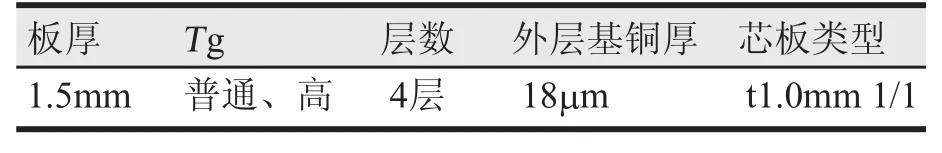

表1 板料类型

1.2 镀膜铣刀的试验

表2是镀膜铣刀试验所用板料类型。结合本厂实际生产情况,试验采用四轴铣机,在正常加工参数下,对比刀径为2.4 mm的镀膜铣刀与非镀膜铣刀在压合后铣边,刀径为1.6 mm的镀膜铣刀与非镀膜铣刀成型生产加工过程,确认粉尘的排出效果、毛刺的产生以及断刀等情况。

2 试验结果

2.1 镀膜钻头试验结果

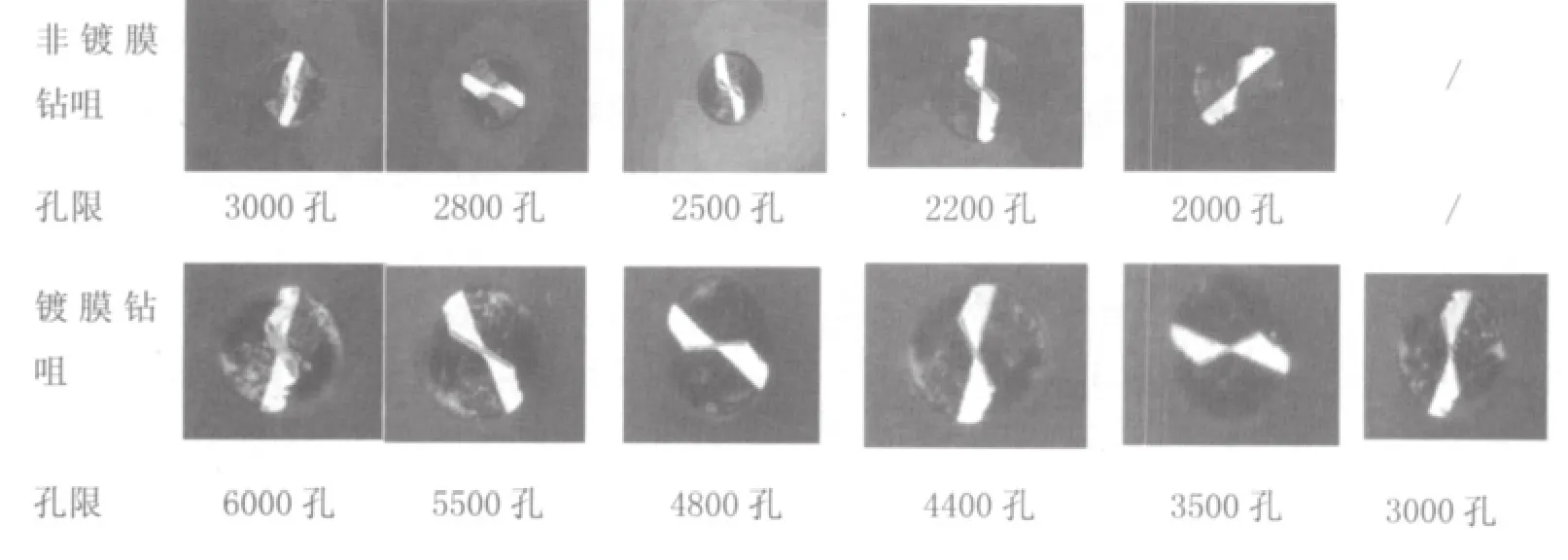

图1是各磨次的镀膜钻头与非镀膜钻头在钻孔后的刀面状况图,表3是镀膜钻头与非镀膜钻头钻孔后试板检查表。由图可知,非镀膜钻头的刀面在钻孔时磨损较大,翻磨四次后继续使用容易出现断钻、毛刺、塞孔等情况;镀膜钻头的刀面在钻孔时磨损较小,翻磨五次后才无法使用,各磨次的镀膜钻头在使用时均未出现断钻现象。

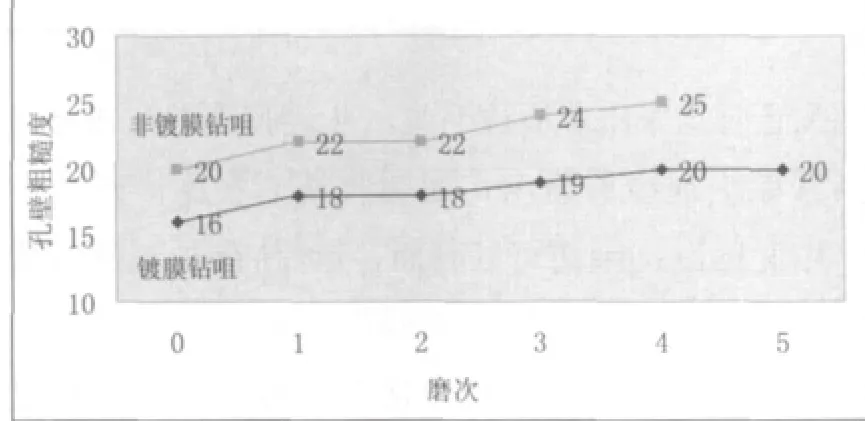

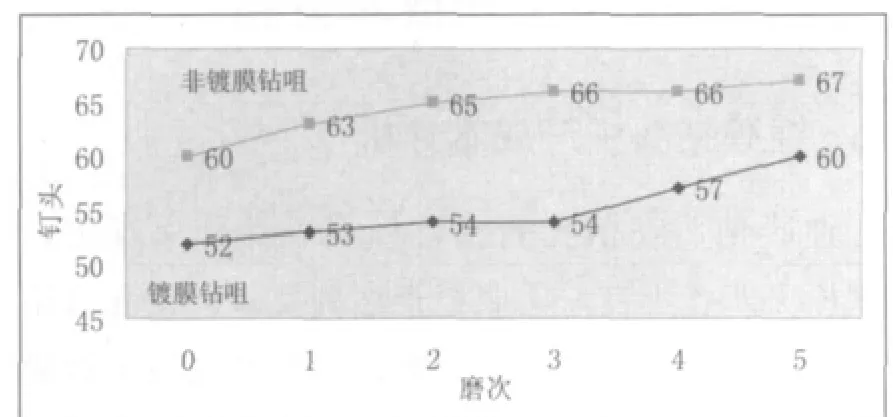

图2是直径0.3 mm镀膜钻头与非镀膜钻头钻孔后的孔壁粗糙度最大值与各磨次的关系曲线图,图3是钻孔后钻头的钉头最大值与各磨次的关系曲线图,其中检查标准按:孔壁粗糙度≤25μm,钉头≤2倍底铜厚度。由图可知,镀膜钻头钻孔后的最大钉头为60μm,最大孔壁粗糙度为20μm,孔壁粗糙度及钉头大小均在检测标准范围内,钻孔质量达到要求;非镀膜钻头钻孔后的最大钉头为67μm,最大孔壁粗糙度为25μm;非镀膜钻头总孔限按12500孔设定,镀膜钻头总孔限按27200孔设定,孔限增加比例达到117.6%,从整体来看,在以上的寿命设定范围内,镀膜钻头的钻孔效果优于非镀膜钻头,而且由于钻头寿命的提高,减少了换钻头次数,生产效率得到了一定的提高。

表2 板料类型

图1 各磨次的刀面状况图

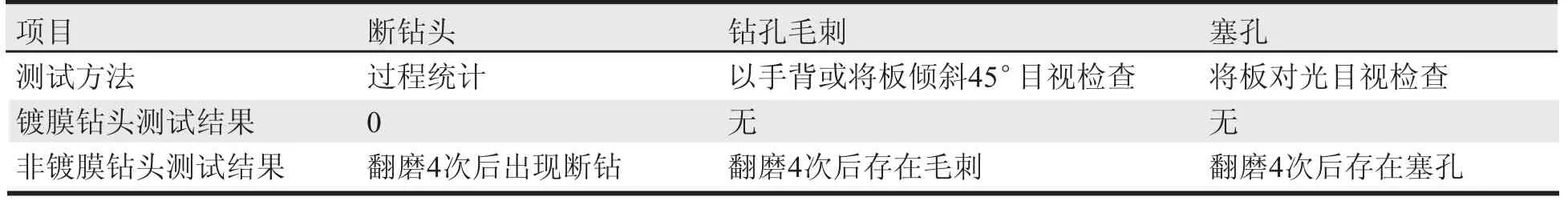

表3 钻头钻孔后试板检查表

图2 孔壁粗糙度最大值与磨次的关系曲线图

图3 钉头最大值与磨次的关系曲线图

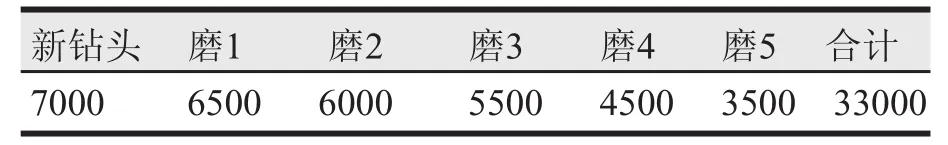

为了确认镀膜钻头的使用寿命,本试验进行了镀膜钻头的孔限提升测试,提升后的孔限数据如表4所示,图4是孔壁粗糙度和钉头最大值与各磨次的关系图。由图可知,按此孔限设定时,钻孔后的钉头可以达到要求,但孔壁粗糙度最大达到了25μm,达到了控制上限值,说明总孔限设定为33000孔达到了此类镀膜钻头所能达到的最大钻孔寿命。因此,在保证稳定的钻孔效果前提下,27200孔的总孔限应是此类钻头相对较为合适的寿命设定值。

表4 极限测试孔限列表

图4 孔壁粗糙度和钉头最大值与各磨次的关系走势图

2.2 镀膜铣刀试验结果

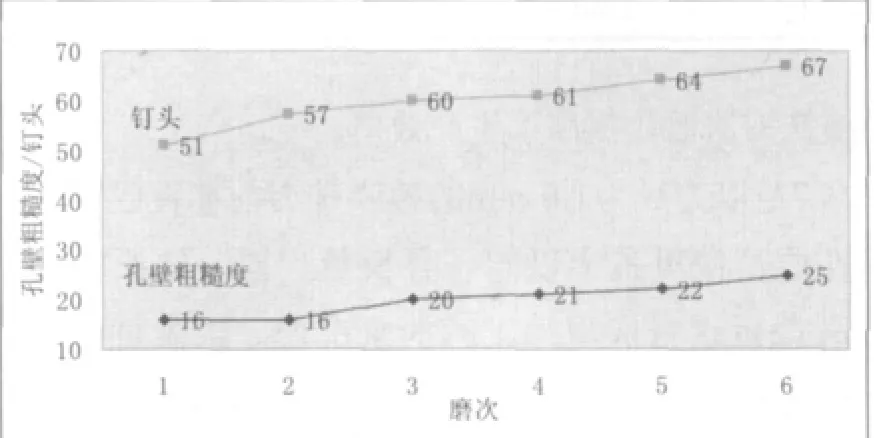

表5是以刀径为2.4 mm的镀膜铣刀与非镀膜铣刀分别在铣边机上以同一叠板数、同一铣边参数对普通Tg压合板进行铣外围框时的状况表。由表可知,对普通Tg板料的压合板进行铣边时,镀膜铣刀比非镀膜铣刀铣程平均增加13.2 m,铣程提升幅度达到91.7%;两种铣刀在铣外围框时排屑均良好,非镀膜铣刀在2.5 m铣程后开始出现毛刺,镀膜铣刀在加工到6 m后才出现毛刺;因而可以判断,对普通Tg压合板铣外围框时,镀膜铣刀比非镀膜铣刀的铣边效果好,铣程长,减少了生产过程中换铣刀次数,提高了生产效率。

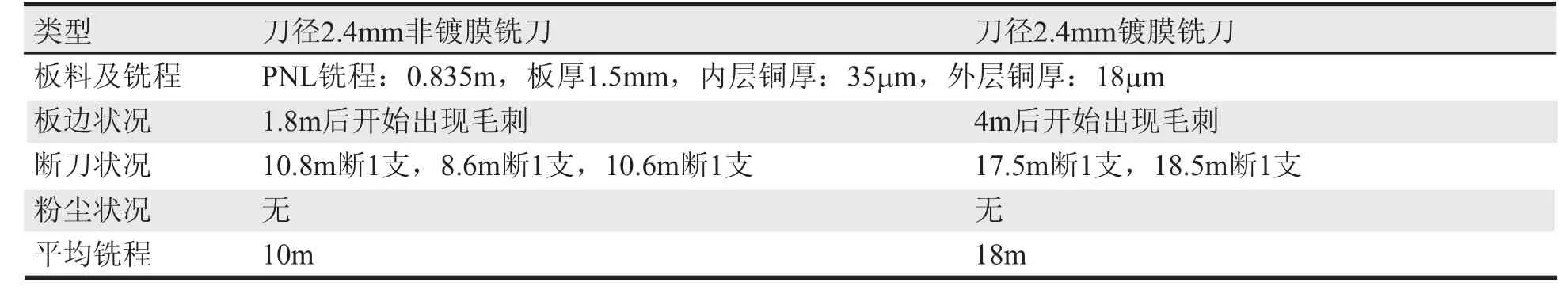

表6是以刀径为2.4 mm的镀膜铣刀与非镀膜铣刀分别在铣边机上以同一叠板数、同一铣边参数对高Tg压合板进行铣外围框时的状况表。由表可知,对高Tg板料压合板进行铣边时,镀膜铣刀比非镀膜铣刀铣程平均增加8 m,铣程提升幅度达到80%;两种铣刀在铣外围框时排屑均良好,非镀膜铣刀在1.8 m铣程后开始出现毛刺,镀膜铣刀在加工到4 m后才出现毛刺;因而可以判断,对高Tg压合板铣外围框时,镀膜铣刀比非镀膜铣刀的铣边效果好,铣程长,减少了生产过程中换铣刀次数,提高了生产效率。

表5 普通Tg板料铣边状况表

表6 高Tg板料铣板状况表

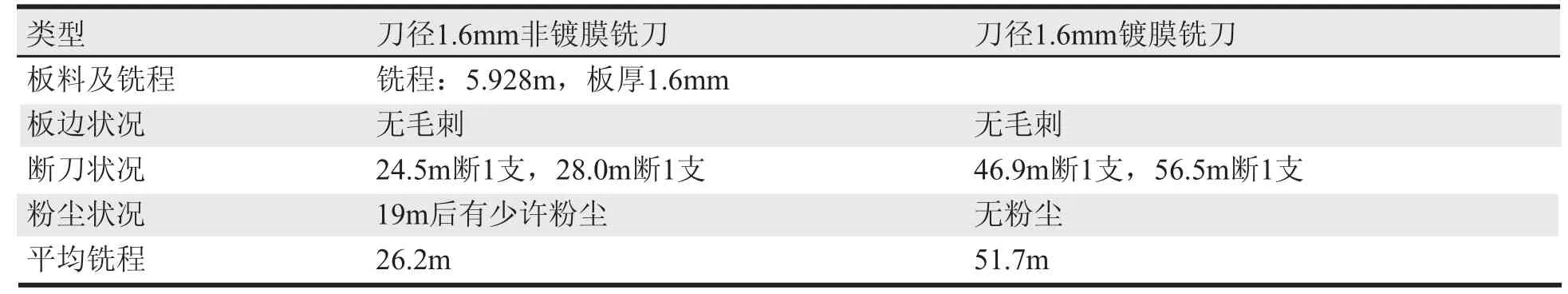

表7是以刀径为1.6 mm的镀膜铣刀与非镀膜铣刀分别在成型铣板机上以同一叠板数、同一铣板参数对普通Tg板进行成型加工时的状况表。由表可知,对普通Tg板料进行成型加工时,1.6 mm的镀膜铣刀比非镀膜铣刀铣程平均增加25.5 m,铣程提升幅度为97.3%;两种铣刀在成型加工时均未出现板边毛刺,非镀膜铣刀在19 m铣程后开始出现少许粉尘,而镀膜铣刀在生产过程中未产生此问题;因而可以判断,对普通Tg板料进行成型加工时,镀膜铣刀比非镀膜铣刀的成型效果好,铣程长,降低了生产过程中换刀次数,在一定程度上提升了生产效率。

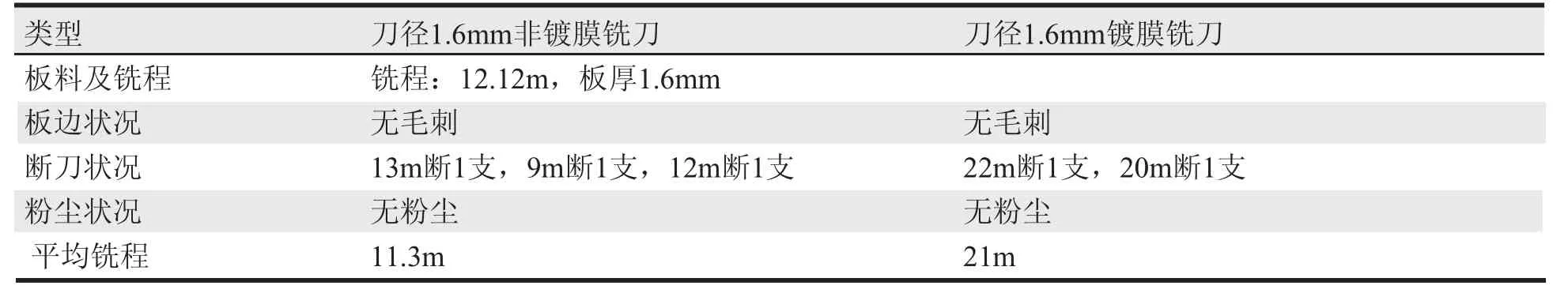

表8是以刀径为1.6 mm的镀膜铣刀与非镀膜铣刀分别在成型铣板机上以同一叠数、同一参数对高Tg板料进行成型加工时的状况表。由表可知,对高Tg板料进行成型加工时,镀膜铣刀比非镀膜铣刀铣程平均增加9.7 m,铣程提升幅度为85.8%;两种铣刀在成型加工时均未出现板边毛刺,非镀膜铣刀在19 m铣程后开始出现少许粉尘,而镀膜铣刀在生产过程中未产生此问题;因而可以判断, 对高Tg板料进行成型加工时,镀膜铣刀比非镀膜铣刀的成型效果好,铣程长,降低了生产过程中换刀次数,在一定程度上提升了生产效率。

3 试验结果及生产成本分析

3.1 镀膜钻头生产成本分析

镀膜钻头在钻孔测试过程无断针现象发生,测试板无塞孔不良,毛刺检查达到要求;钻孔后钻头翻磨亦较为容易,不易折断,刀面磨损较未镀膜钻头小,孔壁粗糙度和钉头均达到要求,从整体来看,在钻孔寿命设定范围内,镀膜钻头的钻孔效果优于非镀膜钻头;

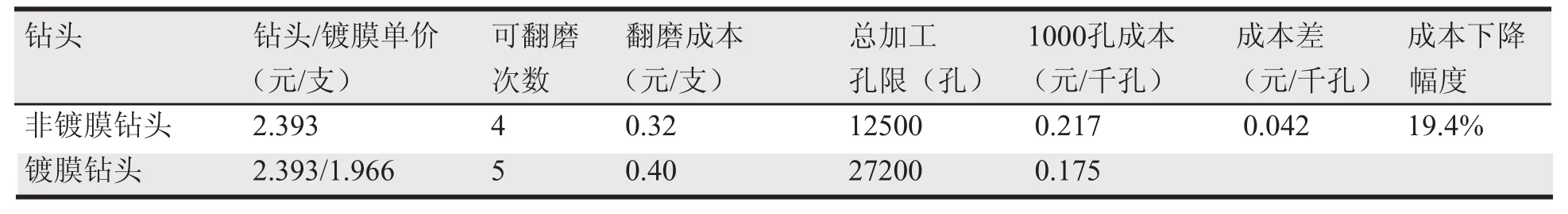

表9是镀膜钻头(总孔限为27200孔)与非镀膜钻头钻孔时的成本比较表。由表分析可知,镀膜钻头与非镀膜钻头的成本差为0.042元/千孔,成本下降幅度达到19.4%;因此,相对于非镀膜钻头,采用镀膜钻头能明显节约生产成本。

表7 普通Tg板料成型加工状况列表

表8 高Tg板料铣板状况列表

表9 钻头千孔成本降幅

3.2 镀膜铣刀生产成本分析

表10与表11分别是镀膜铣刀与非镀膜铣刀用于压合板铣外围框时的成本比较表。由表可知,对于普通Tg板料,使用镀膜铣刀的成本下降幅度为20.9%;对于高Tg板料,成本下降幅度为15.7%。因此,相对于非镀膜铣刀,采用镀膜铣刀进行压合后铣边加工,能明显节约公司成本。

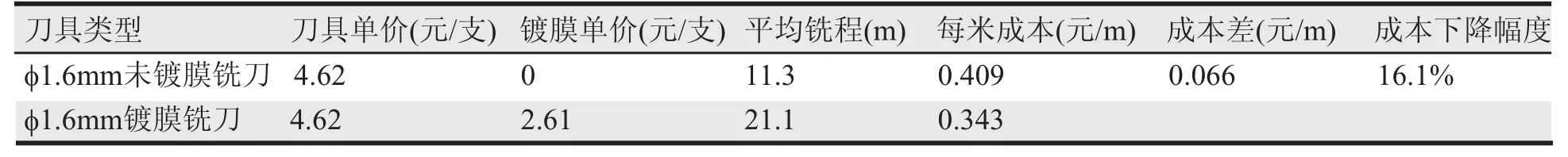

表12与表13分别是镀膜铣刀与非镀膜铣刀成型加工时的成本比较表。由表可知,对于普通Tg板料,使用镀膜铣刀的成本下降幅度为20.5%;对于高Tg板料,成本下降幅度为16.1%。因此,相对于非镀膜铣刀,采用镀膜铣刀进行成型加工时,能明显节约生产成本。

4 结论

(1)相对于非镀膜钻头,采用真空离子镀膜工艺处理后的镀膜钻头钻孔,能明显增加钻孔孔限,减少毛刺,同时节约成本;

(2)相对于非镀膜铣刀,采用真空离子镀膜工艺处理后的镀膜铣刀进行铣边及成型加工,有利于减少产品的毛刺及铣刀断刀情况,提高生产效率,同时节约成本。

5 致谢

表10 铣外围框成本对比表(普通Tg板料)

表11 铣外围框成本对比表(高Tg板料)

表12 普通Tg板料成型成本对比表

表13 高Tg板料成型成本对比表

本试验采用的镀膜钻头/铣刀为深圳市富吉真空技术有限公司所提供,试验开展过程中,亦得到了该公司的大力支持与帮助,在此表示感谢。

[1]杨振国. 印制电子的研究现状, 技术特征及产业化前景[J]. 印制电路信息, 2010,1,8-13.

[2]张怀武. 现代印制电路原理与工艺[M]. 第2版.北京: 机械工业出版社, 2010.