磷钨酸催化反应精馏合成乙酸乙酯的研究

2011-07-25刘勇晶郭延红高彩虹赵海燕

刘勇晶,郭延红,高彩虹,赵海燕

(1.延安大学化学与化工学院 陕西省化学反应工程重点实验室,陕西 延安 716000;2.延安市自来水公司,陕西 延安 716000)

工业上乙酸乙酯多采用硫酸法间歇生产,存在着腐蚀大、环境污染、生产不连续、选择性差、收率偏低等缺点[1],寻找能替代硫酸的新型催化剂势在必行。杂多酸化合物是固体酸催化剂的一种,是含有氧桥的多酸配位化合物,由于其“假液相”结构及其在含氧有机物中溶解度较大、稳定性高、均相催化等特点,可替代硫酸用于催化合成乙酸乙酯,具有较高的活性和选择性,回收方便,且不腐蚀设备、对环境无污染[2]。

反应精馏技术是近年来发展起来的一种新的化工过程强化技术,具有转化率高、选择性好、节省能源、投资小等优点[3]。反应精馏能在一个塔内同时进行化学反应和产物分离过程,可大幅提高生产能力和产品纯度[4]。而且由于反应精馏塔中同时存在化学反应和精馏,即存在相变过程,使塔的操作温度易于控制,分离任务更易完成。对于可逆反应过程,由于产物不断被分离,平衡向需要的方向移动,可提高过程的转化率,甚至有可能实现与平衡常数无关的完全转化。目前,反应精馏在工业上已广泛应用于酯化、酯交换、皂化、水解、脱水等反应[5]。

作者在此采用反应精馏技术,以乙醇、乙酸为原料,在杂多酸化合物磷钨酸的催化下,采用间歇式进料合成乙酸乙酯,对产物组成进行气相色谱分析,并对酯化合成条件进行了优化[6]。

1 实验

1.1 试剂与仪器

冰醋酸(≥99.5%)、无水乙醇(≥99.7%),分析纯,西安三浦精细化工厂;磷钨酸,分析纯,中国医药(集团)上海化学试剂公司。

多功能精馏实验装置,天津大学北洋化工实验设备有限公司。

1.2 方法

以乙酸和乙醇为原料,以浓硫酸为催化剂合成乙酸乙酯的反应方程式如下:

该反应为可逆反应,在不分离产物的情况下,乙酸转化率约为66%[4]。

本实验采用反应精馏技术,将乙酸和乙醇以不同的比例加入到装有催化剂的反应釜中,在常压、100℃的条件下,快速混合反应。生成的乙酸乙酯由于沸点低于100℃而从反应器上部蒸出。与以浓硫酸为催化剂的传统工艺相比,乙酸的转化率和乙酸乙酯收率得到大幅提高。

以乙酸转化率、乙酸乙酯选择性、乙酸乙酯收率为考核指标,考察了酸醇体积比、回流比、反应时间、催化剂用量等对合成乙酸乙酯的影响,以确定最优的合成工艺条件。

1.3 产物分析

用GC-9800型热导池气相色谱仪测定塔顶、塔釜溶液组成。

2 结果与讨论

2.1 酸醇体积比的确定

由于乙醇能与反应产物水、乙酸乙酯形成二元、三元共沸物,共沸物的沸点与产物沸点比较接近,为了便于分离操作,要尽量使乙酸过量,使乙醇反应完全。

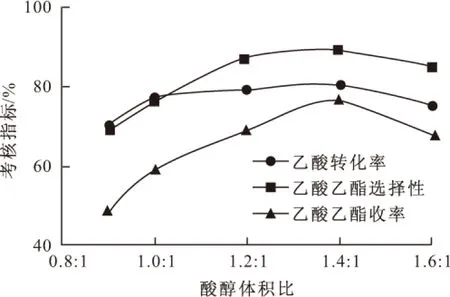

控制塔釜温度为100℃,考察醇酸体积比对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响,实验结果见图1。

图1 酸醇体积比对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响

由图1可知,随着酸醇体积比的增大,乙酸转化率、乙酸乙酯选择性、乙酸乙酯收率均呈先上升后下降的趋势。由乙酸转化率曲线可以看出,酸醇体积比由0.9∶1增大到1.4∶1时,乙酸转化率由70%提高到了80.4%,提高了1.15倍;继续增大酸醇体积比到1.6∶1,乙酸转化率从80.4%下降到了75%。由乙酸乙酯收率曲线可以看出,酸醇体积比为0.9∶1时,乙酸乙酯收率仅为48.3%;而当酸醇体积比增加到1.4∶1时,乙酸乙酯的收率提高到了76.4%,提高了1.58倍;当酸醇体积比继续增大到1.6∶1,乙酸乙酯收率反而下降到了67.5%。由乙酸乙酯选择性曲线可以看出,乙酸乙酯选择性在酸醇体积比为1.4∶1时,达到了最大值89%;继续增大酸醇体积比,乙酸乙酯选择性略微下降。因此,确定最佳的酸醇体积比为1.4∶1。

2.2 回流比的确定

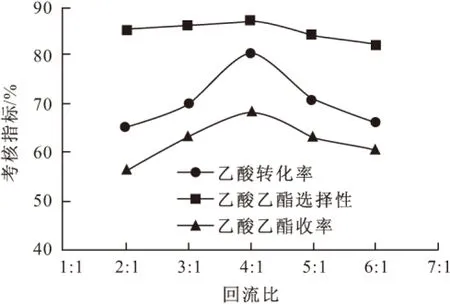

控制塔釜温度为100℃、酸醇体积比为1.2∶1,考察回流比对乙酸转化率、乙酸乙酯选择性、乙酸乙酯收率的影响,结果见图2。

图2 回流比对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响

由图2可知,随着回流比的增大,乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的曲线都出现一极值点,即当回流比为4∶1时,乙酸转化率为80.4%、乙酸乙酯选择性为85%、乙酸乙酯收率为68.4%;当回流比增大或减小时,乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率都会减小。这是由于乙酸与乙醇的酯化反应是可逆反应,在极值点之前,反应平衡对反应程度的约束是决定组成的主要矛盾,回流比越大,反应越完全,乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率都增大;但当回流比继续增大时,塔顶带回水量增加,造成乙酸乙酯水解反应加剧,从而导致了乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的下降。因此,确定最佳回流比为4∶1。

2.3 催化剂用量的确定

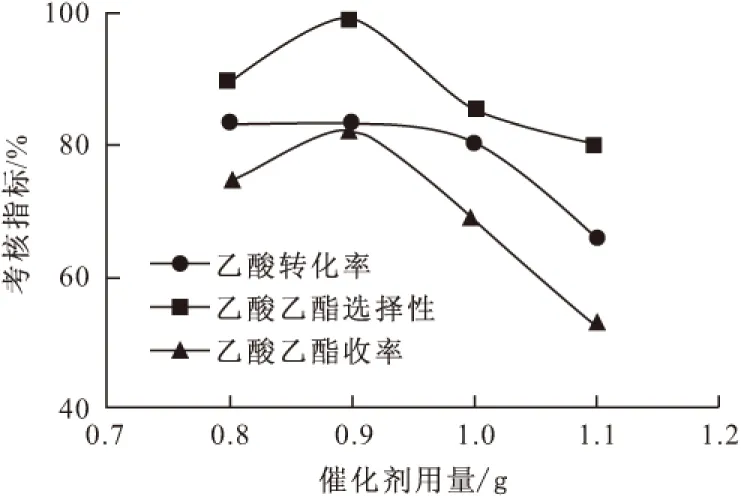

催化剂用量对反应的影响主要体现在两个方面:(1)催化剂用量增加,可以提供较多的反应活性中心,加快反应速率,有利于反应过程;(2)当催化剂用量增加到一定值时,填料层的压降将会增大,塔内持液量增加,造成塔内局部液泛,塔的分离性能下降,从而影响到反应过程。

控制反应温度为84~90℃、酸醇体积比为1.4∶1、回流比为4∶1、反应时间为1.5 h,考察催化剂用量对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响,结果见图3。

图3 催化剂用量对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响

由图3可知,随着催化剂磷钨酸用量的增加,乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率都相应增大,当催化剂用量增加到0.9 g时,均达到最大值;再增加催化剂用量,乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率反而下降。这是由于催化剂用量过大,极易引起其它副反应的发生,从而导致酯化反应速率下降。因此,确定最佳催化剂用量为0.9 g。

2.4 反应时间的确定

反应时间也是影响反应精馏合成乙酸乙酯的一个重要工艺参数。反应时间过短,乙酸和乙醇接触不充分,不能完全反应,影响乙酸的转化率;反应时间过长,当反应达到平衡后,继续延长反应时间对乙酸转化率、乙酸乙酯选择性、乙酸乙酯收率的影响不大。

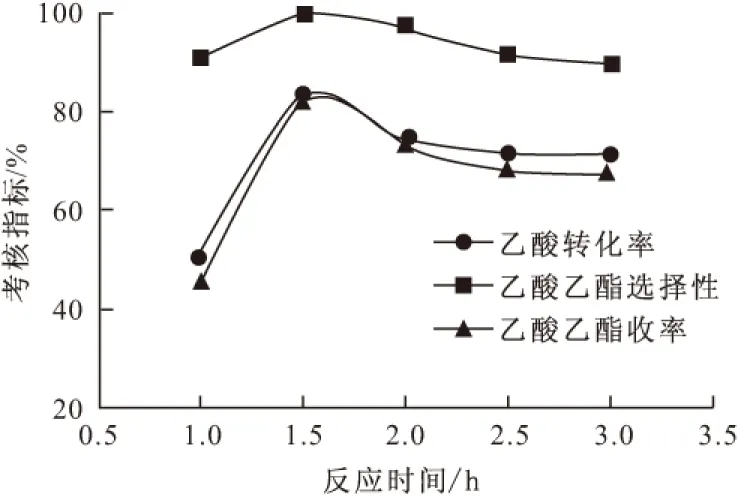

控制反应温度为84~90℃、回流比为4∶1、酸醇体积比为1.4∶1,考察反应时间对乙酸转化率、乙酸乙酯选择性、乙酸乙酯收率的影响,结果见图4。

图4 反应时间对乙酸转化率、乙酸乙酯选择性和乙酸乙酯收率的影响

由图4可知,随反应时间的延长,乙酸转化率和乙酸乙酯收率曲线均呈抛物线状,而乙酸乙酯选择性呈先上升后下降趋势。反应时间为1.5 h时,乙酸转化率和乙酸乙酯收率出现极值点、乙酸乙酯选择性则略微下降。因此,确定最佳反应时间为1.5 h,此时,乙酸转化率为83%、乙酸乙酯选择性为99%、乙酸乙酯收率为82%。

3 结论

乙酸乙和乙醇为原料、以磷钨酸为催化剂,采用间歇式进料、反应精馏技术合成了乙酸乙酯。确定最佳合成工艺条件为:反应温度84~90℃、酸醇体积比1.4∶1、回流比4∶1、反应时间1.5 h、催化剂用量0.9 g,在此条件下,乙酸转化率达到83%、乙酸乙酯选择性达到99%、乙酸乙酯收率达到82%,较以浓硫酸为催化剂的传统工艺大幅提高,具有较好的工业应用前景。

[1] 王恩波,段颖波,张云峰,等.杂多酸催化剂连续法合成乙酸乙酯[J].催化学报,1993,14(2):147-149.

[2] 王恩波,赵世良,郑汝骊.杂多酸型催化剂[J].石油化工,1985,14(10):615-625.

[3] 田景芝,荆涛,姜虹.固体酸催化反应精馏法合成酯的研究[J].化学工程师,2006,(12):8-10.

[4] 张丽琴,吴云龙,曾义红.乙酸乙酯反应精馏生产工艺模拟研究[J].上海化工,2006,31(10):10-12.

[5] 杨照,王志祥.反应精馏技术及其应用[J].化工时刊,2004,18(11):10-12.

[6] 杨柳新,蔡本松,余建军.反应精馏法催化合成乙酸丁酯[J].石油与天然气化工,2005,34(4):238-241.