TA15钛合金管材温拉伸工艺研究

2011-07-25

(宝钛集团管棒厂 ,陕西 宝鸡721014)

TA15钛合金名义成份为Ti-6Al-2Zr-1Mo-1V,是前苏联航空材料研究院于1964年研制成功的近α型高强钛合金。该合金由于具有比强度高、性能潜力大以及抗腐蚀能力强等优点,成为航空业的重要选材,也日益应用于能源工业。本文主要对该合金管材在变形温度为600℃~700℃、拉伸速度为2m/min的情况下的拉伸工艺进行了研究。

1 研制过程

1.1 坯料制备

研究所用的管坯是由真空自耗电弧炉二次熔炼的铸锭经锻造、挤压、轧制而成,管坯规格Φ18×1.5mm。

1.2 温拉伸工艺

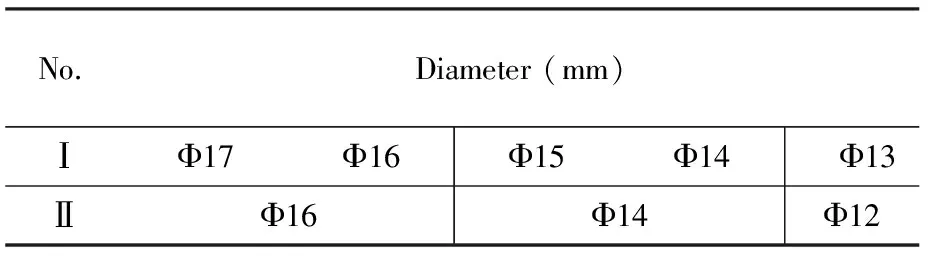

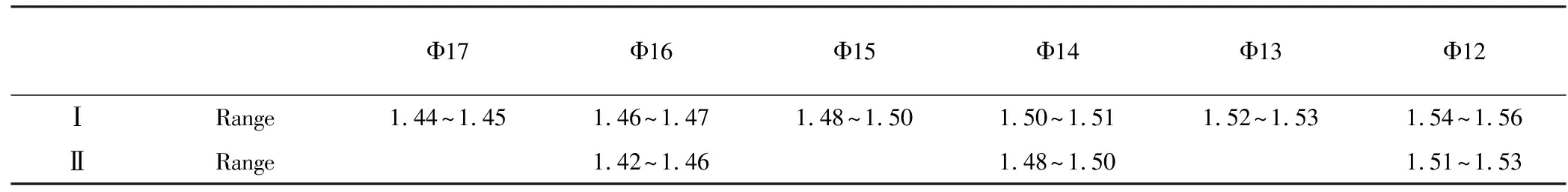

本次试验设计了Ⅰ、Ⅱ2种拉伸工艺,参见表1。

表1 温拉伸工艺

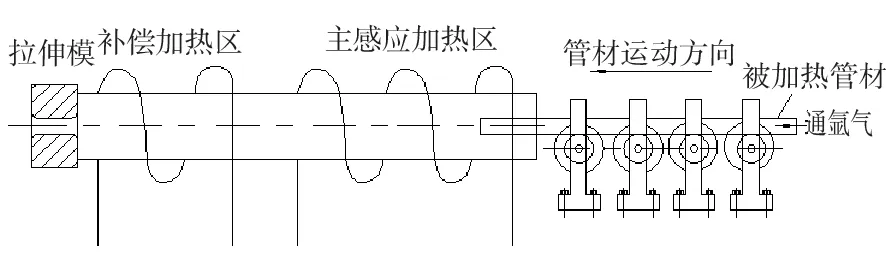

1.3 温拉伸加热装备研制

温拉伸装备研制主要在30KN拉伸机上进行。由于拉伸速度要比轧制速度大得多,高频感应加热能在短时间内将管坯加热到足够高温度,但是感应加热存在集肤效应,会使管坯的内外表面温度差别较大,另外,钛合金的导热性较差,相对其它金属材料来说温度差别会进一步加大,本次研制采用的拉伸加热原理示意图如图1所示。首先,采用链条传动带动辊子将管材送入主感应加热区,对管材进行加热,使管材在短时间内被加热到很高的温度;其次,在管材进入拉伸模变形前再通过一个补偿加热区,通过热传导达到被加热管材温度均匀的目的。管材在加热过程中不可避免地存在氧化现象,据资料介绍钛合金表面的微氧化层能够起到一定的润滑作用,但是由于管材的内孔较小被氧化后不易去除,也会在内表面形成污染层,而脆化在加工中形成微裂纹等缺陷,因此在加热过程中采用通氩气对管材内表面实施保护。

图 1 拉伸加热原理示意图

1.4 坯料处理

管坯经过磷酸盐涂层后分别用二硫化钼和石墨乳刷涂。

2 结果与分析

2.1 加工率与性能之间的关系

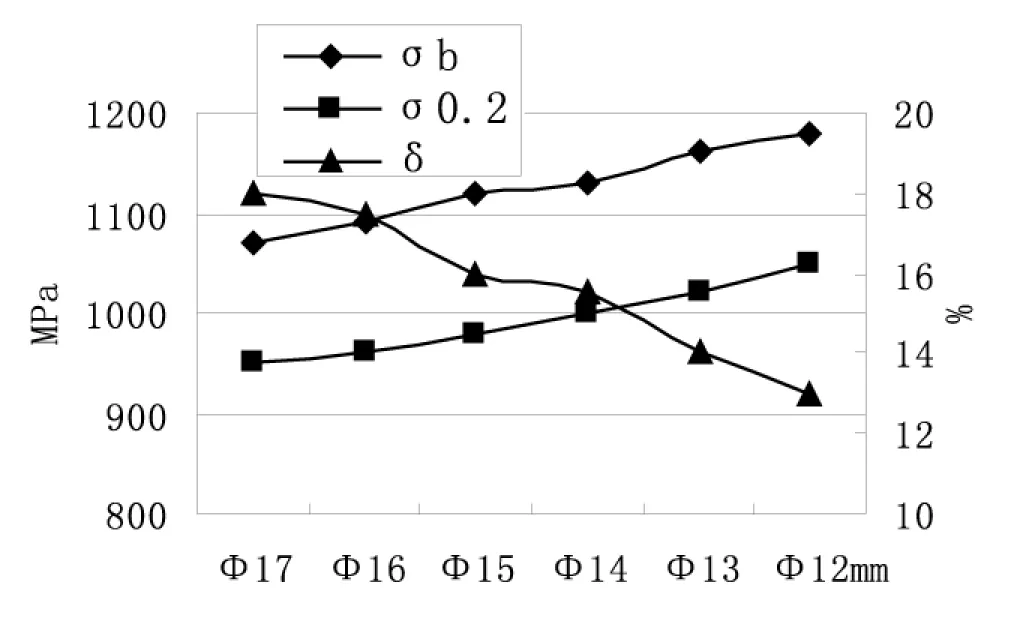

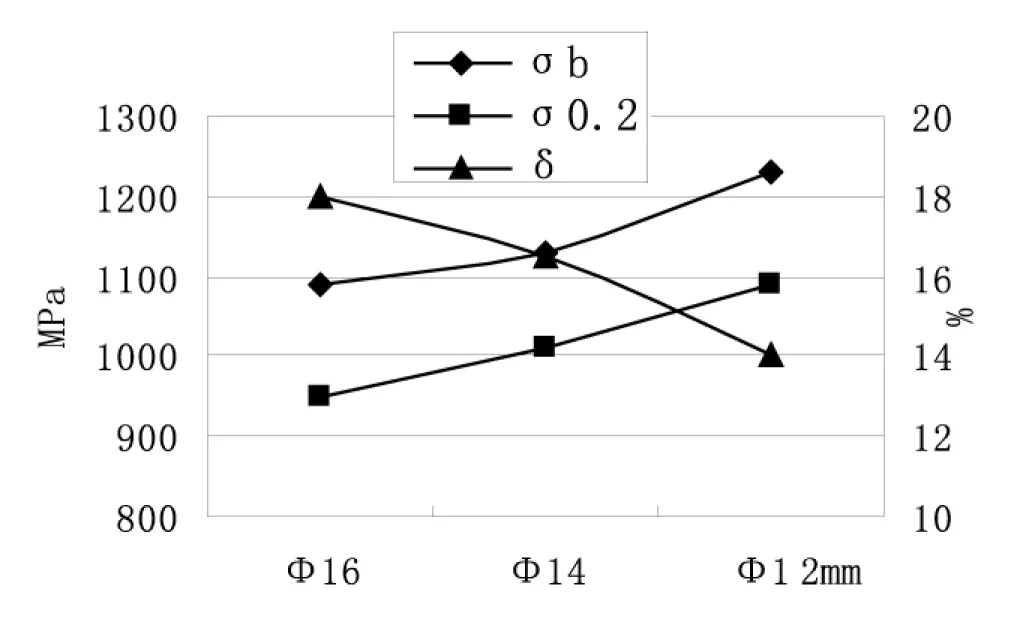

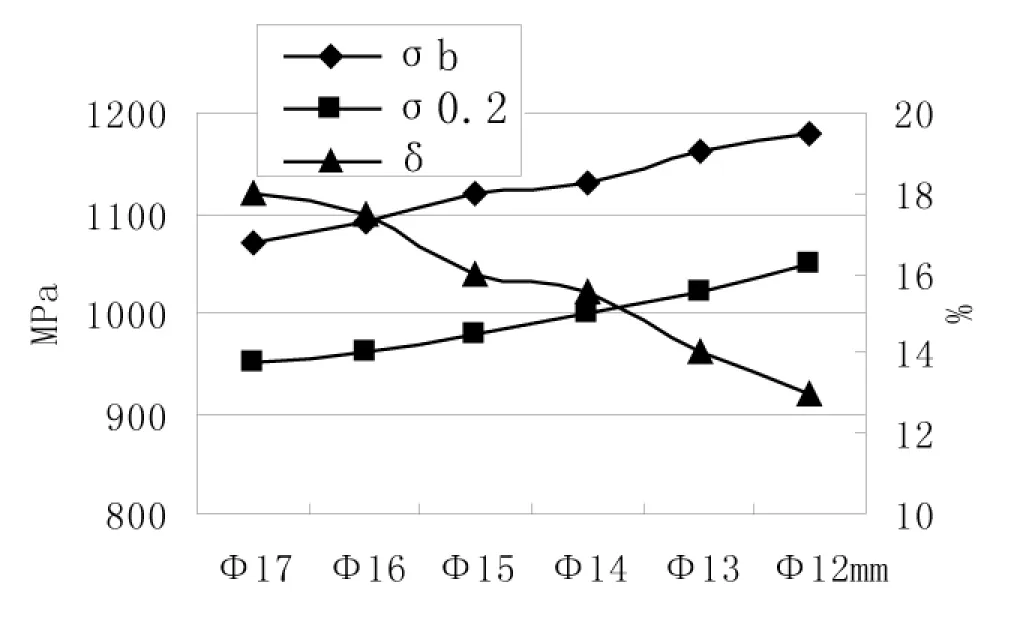

由图2图3可见,2种工艺σb、σ0.2、δ5差别很小,波动范围也不大。原因是工艺Ⅰ、Ⅱ总加工率相等,加工硬化在同一水平。[1]工艺Ⅰ拉伸道次多,但道次加工率较小,有利于温拉伸管材获得较好的尺寸精度和表面质量。工艺Ⅱ拉伸道次较工艺Ⅰ少,道次加工率较工艺Ⅰ大,硬化速率快,不利于材料塑性的充分发挥。

图2 工艺Ⅰ硬化曲线

图3 工艺Ⅱ硬化曲线

2.2 温拉伸过程中的壁厚变化

由表2可以看出,在温拉伸过程中,随着实验条件的不同,可出现从减壁到不变最后到增壁的情况。当管材直径在Φ15 mm以上时,工艺Ⅰ和工艺Ⅱ都有减壁的趋势,但工艺Ⅱ的减壁量大于工艺Ⅰ,这是因为同样加工率下的空拉,拉伸道次越多减壁趋势越小;

当管材直径在Φ14~Φ15 mm之间时,管材壁厚基本保持不变;当管材直径在Φ14mm以下时,工艺Ⅰ和工艺Ⅱ都有增壁的趋势,但工艺Ⅱ的增壁量小于工艺Ⅰ,这是因为同样加工率下的空拉,拉伸道次越多增壁趋势越大[2]。 两种工艺管材壁厚有增厚的趋势,但壁厚的均匀性有所提高。

表2 温拉伸工艺下的壁厚变化

2.3 模具参数的选定

为保证产品的尺寸精度,本次实验采用锥形模,模孔的入口锥角对产品质量和尺寸精度有着很大的影响。入口锥角过小,管材与模壁的接触面积增大,摩擦力增大,拉伸过程中容易断头;入口锥角太大将引起缩径现象,缩径管材脱离模孔的支承,容易产生失稳现象,尺寸精度难以保证。所以本实验用模孔的入口锥角为12°,定径带的长度为6mm,拉伸模的尺寸公差为D±0.01,如图 4所示。

2.4 润滑工艺的选定

在变形温度为600℃~700℃、拉伸速度为2m/min的情况下对管材进行了两种不同的润滑方式,试验结果表明,用二硫化钼对管材润滑效果不理想。加热温度过高,二硫化钼烧损,不起润滑作用;温度低则管材的强度高,塑性差,拉伸过程中容易断头且表面质量差。用石墨乳对管材润滑效果较为理想。加热温度过高时,石墨乳可以耐高温,润滑作用良好,可以获得较好的表面质量。

图 4 模具示意图

3 结论

① 采用多道次小加工率,温拉伸工艺合理可行;

② 采用温拉伸加热装备,通氩气对管材内表面实施保护,可以生产出内外表面较好的管材。

[1] Li Baoxia(李宝霞).Acta Metallurgica Sinica(金属学报),Shenyang:Jialin,2005:430

[2]Ma Huaixian(马怀宪).Metals Mold Machining(金属塑性加工学),Bijing:Metallurgy Industry Publishing company,1989:163