316L/15CrMoR爆炸复合板结合区微观组织研究

2011-07-25邹克让苑玉玲

王 鹏,张 罡,邹克让,苑玉玲

(1.沈阳理工大学材料科学与工程学院,辽宁沈阳 110159;2.沈阳理工大学工程实践中心,辽宁沈阳 110159;3.睿能太宇(沈阳)能源技术有限公司,辽宁沈阳 110027)

0 引言

爆炸焊接能将熔点、密度、性能差异较大、常规方法难以焊接的异种金属材料焊接在一起,在大面积双金属材料的焊接方面具有不可比拟的优势,是生产复合材料的一种重要手段[1-2]。爆炸焊接不锈钢复合板既能满足覆层特殊的理化性能要求,又具有基层钢高强度的优点,目前已在石油化工、压力容器等行业大量应用,并具有较好的发展前景[3-4]。

文中以某公司生产的大型汽提塔的主体材料316L/15CrMoR复合板为研究对象,通过对复合板结合区显微组织的检测和研究,为制定合理工艺,保证复合板使用的可靠性提供技术参考。

1 试验材料及方法

1.1 试验材料

试验材料:316L/15CrMoR复合板,厚度:4+20 mm。基板15CrMoR化学成分为:C:0.14%,Si:0.21%,Mn:0.47%,Cr:1.1%,Ni:0.16%,Mo:0.53%。覆板316L不锈钢的化学成分为:C:0.021%,Si:0.69%,Mn:1.05%,Cr:17.61%,Ni:10.1%,Mo:2.29%。

1.2 试验方法

基覆板经打磨后进行爆炸焊接,平行法安装,采用2#岩石硝铵炸药,间隙10 mm,采用黄油作为缓冲层,短边中间起爆,一次性制备 316L/15CrMoR复合板。复合板校平后,经超声波探伤复合率99%,符合GB/T 8165—1997要求;630±10℃/1 h消应处理;热处理工艺为970℃正火+720℃回火,保温时间均为1.5 h。

沿爆轰方向截取20 mm×20 mm×10 mm试样磨制金相,对基覆层分别浸蚀,基层15CrMoR采用4%硝酸酒精溶液浸蚀,覆层316L不锈钢采用王水浸蚀。测量渗碳层的宽度采用电解浸蚀,电解液为草酸溶液(草酸10 g,蒸馏水100 ml)。

用Axiovert 200 MAT金相显微镜测量波形参数、塑性变形区域晶粒度变化以及变形层、渗碳层的厚度;用S-3400N扫描电镜进行结合区表面形貌观察和能谱分析,对结合面主要元素进行线扫描分析。

2 试验结果及分析

2.1 结合区的组织形态

结合区界面符合典型的爆炸焊接界面特征:界面呈波状,具有“半岛”和“全岛”以及空洞物等微观组织形貌。

2.1.1 波状结合

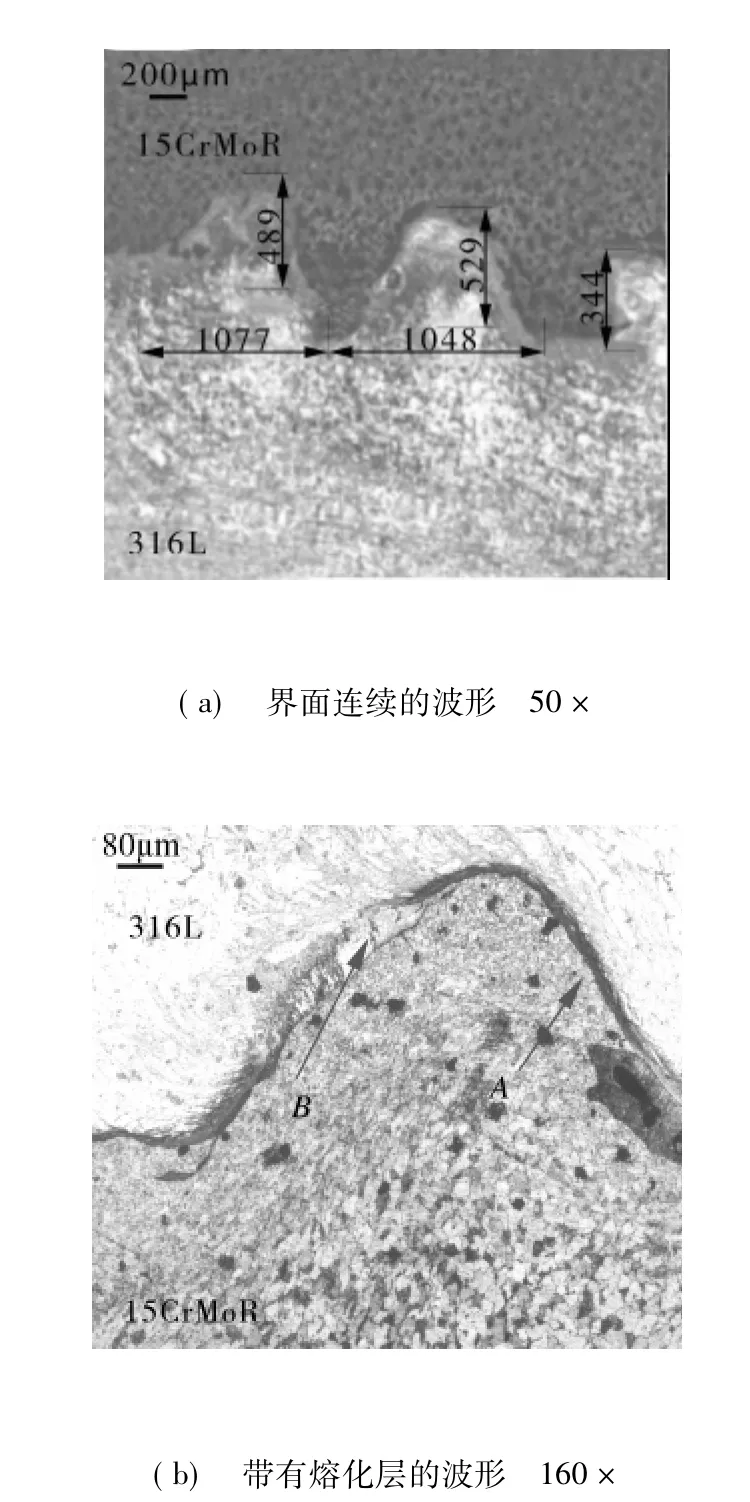

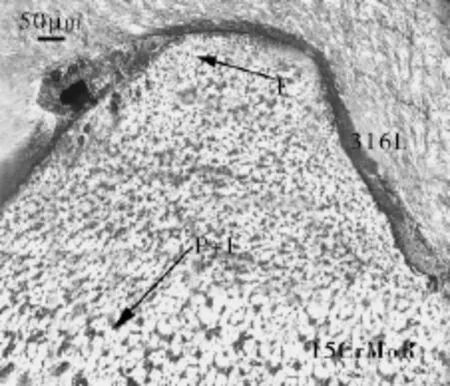

316L/15CrMoR复合材料结合区波状界面如图1所示。

图1 爆炸焊接结合区微观形貌

图1(a)示出结合区界面典型的波状分布。3个波的波长分别为 1077,1048,1043 μm,平均值1056 μm;波高分别为 489,529,344 μm,平均值454 μm。其过渡区域较窄,结合强度较高,属于小波状结合。

波状结合形态与爆炸焊接工艺和基覆板的性能有关。结合面对称的波状连接说明炸药的爆速与被焊材料固有的声速相接近[5-6];如果炸药量过大,爆轰能量大,波形将变得粗大,而本工艺获得均匀小波分布,说明药量合理;另外,基板与覆板密度相差不大也有利于形成对称的波状连接。波状结合是在爆炸载荷作用下金属板材相互倾斜撞击在结合面上形成波动塑性变形的结果[7-8]。

图1(b)示出界面典型的两种结合方式,一种是直接结合,如A区域所示,这种方式的结合没有新相的形成;另一种是互熔结合,如B区域所示,这种方式通常表现为熔化层和熔化块,这种结合方式常引起缺陷聚集,影响界面结合强度,甚至引起结合失效。

2.1.2 “半岛”和“全岛"组织

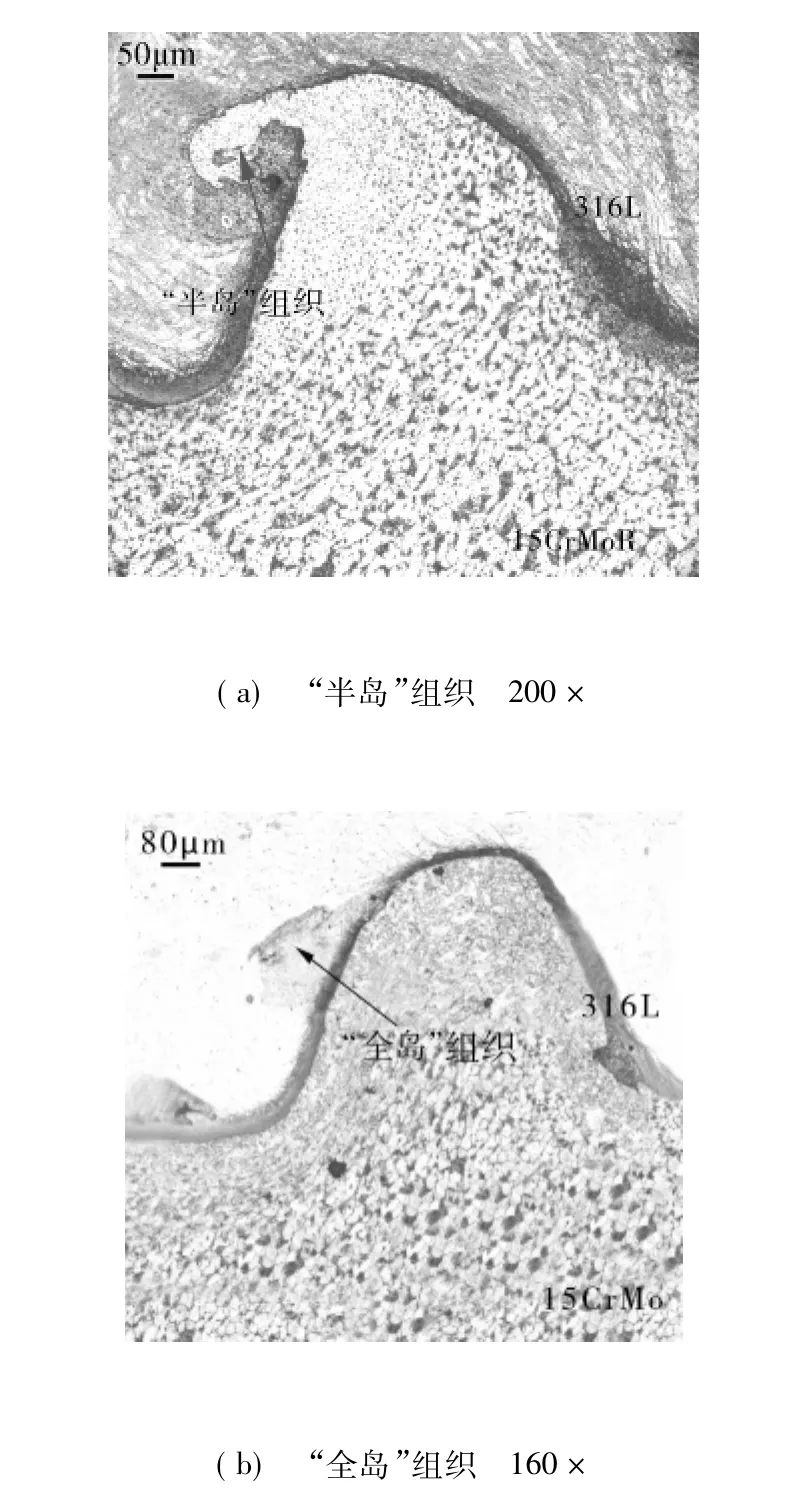

图2示出基板局部被熔入覆板的特殊形貌。

图2 结合区的“半岛”和“全岛”组织

图2(a)和(b)分别示出“半岛”和“全岛”组织,即某些“多余”的基体组织部分或全部地被卷入不锈钢侧。“半岛”组织凸出基体153 μm,最宽处 87 μm,“全岛”组织长约 164 μm,宽58 μm。

这种组织形成原因是在爆炸焊接过程中,高温熔化的流体和靠近界面的严重塑性变形金属(半流体)一起随着爆轰波传递,在爆轰力与漩涡区相互作用下,15CrMoR侧的熔化组织“伸入”或者“漂落”进了不锈钢组织中,就形成了“半岛”组织或“全岛”组织[9]。

该组织为富母材成分,“半岛”的化学成分为:Cr:2.255%,Mn:0.57%,Ni:0.775%,相对15CrMoR基体含量均有升高。

“半岛”组织的存在增大了界面的结合面积,有利于结合强度的提高,但同时也会使夹杂物聚集,增加界面的缺陷;“全岛”组织会造成另一种基体的化学成分不均匀性,影响结合性能的稳定性。

2.1.3 结合区空洞物

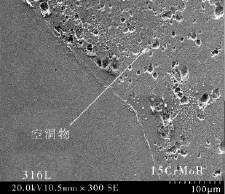

图3示出界面结合区的空洞物。

图3 15CrMoR钢侧的“空洞物” 300×

在15CrMoR钢侧有一定数量的“空洞物”,而不锈钢一侧几乎没有。空洞物是一种疏松状组织,是结合界面上的一种缺陷。

空洞物的元素含量为:Cr:1.30%,Mn:0.86%,Fe:96.91%,Ni:0.58%;周围基体元素含量为:Cr:1.38%,Mn:0.88%,Fe:96.62%,Ni:0.67%。可见空洞物里面主要是Fe元素,其他元素相对基体略有降低。

空洞物是由于残留于界面内的绝热压缩空气引起小面积的界面过熔而引起的。这种缺陷过多将使复合板的结合强度、耐腐蚀性下降,可以通过修正爆炸焊接参数加以避免。

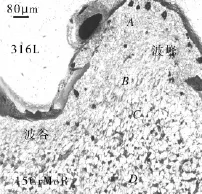

2.2 塑性变形

15CrMoR侧金属的塑性变形组织分为细晶区、纤维状塑变区、扭曲区和原始晶粒区4个区域,如图4中 A,B,C,D 区域所示。

图4 15CrMoR钢侧塑性变形组织 160×

紧靠界面的是薄层细晶区,厚度大约为10~30 μm。该区塑性变形最为强烈,晶粒在极短的时间、较窄的区域、近似绝热环境下,来不及长大,致使晶粒极为细小。

细晶区下侧为纤维状形变区。晶粒受到强烈塑性变形被拉长呈流线型,并随着波形而起伏,该区的宽度大约为150~300 μm。

再往下深入基体,晶粒呈扭曲形态,受到的剪切应力相对减弱,宽度大约为50~200 μm。在两波谷连线以下是原始晶粒区,组织为基体原始P+F组织。

以上各个区域的塑性变形主要以滑移机制为主,在波谷连线以下至整个基体金属范围内晶体取向不利于滑移,剪切应力不能使金属发生纤维状变形,而以孪晶形式塑变,从而释放应力,使载荷迅速降低[6]。当滑移和孪晶不能协调大的剪切应变时,覆层不锈钢侧就会出现绝热剪切线。多种塑性变形机制共同作用,提高了复合板塑性变形能力。

实测细晶区实际晶粒度为9.1级,属超细晶粒,其余3个区域晶粒度分别为 7.1,6.7 和 5.8级,属于细晶粒,且相邻两区晶粒度变化不大。细晶区晶粒度较其余各区变化较大,说明紧靠界面处的剪切应力最大,沉积的热量最多,塑变最为严重。

随着与界面距离的增加,结合区的塑性变形程度逐渐减弱,其原因是剪切应力随着与界面距离的增加而变小。

将紧靠界面的流线型塑性变形层和晶粒扭曲区看做是塑性变形层[10],实测波形内波峰、波腰和波谷处平均塑性形变层厚度分别为423,360和256 μm,变形层厚度由波谷向波峰递增。波峰位置变形程度最大,波谷处最小,波腰位置处于中间值。其原因是在爆轰波的作用下,塑性变形的金属这个半流体被从波谷推向了波前。塑性变形层的宽度对复合板的结合质量有重要影响。

塑性变形造成结合区内不同区域组织硬化程度不同,显微硬度的分布间接地反映了塑性变形的程度。界面处塑变最为严重,显微硬度高于其他区域。但在热处理状态下紧靠界面的结合区硬度会稍低于母材,这是由于其显微组织变化引起的,图5示出结合区15CrMoR侧的金相组织。

图5 结合区金相组织 200×

15CrMoR钢基体组织为P+F,靠近界面P组织逐渐减少,最后在界面附近消失,只剩下F组织。这是由于热处理后基层发生脱碳现象,P组织中的渗碳体相分解,碳扩散到不锈钢基体中,造成基层中碳含量减少,显微硬度相应降低。显微硬度的分布与组织变化是一致的。

塑性变形对结合区的冶金结合也有一定的促进作用,塑性变形所产生的大变形为原子扩散提供了间隙和能量,有利于冶金结合的形成[11]。

2.3 绝热剪切线

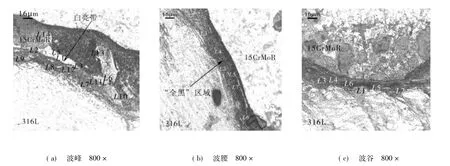

图6示出结合区不锈钢侧的绝热剪切线,又称为飞线。

图6(a)示出与界面平行和与界面大约呈45°夹角的两种形态的绝热剪切线。波谷1处分布着约10条绝热剪切线,从界面出发,向基体中延伸并消失在基体之中。绝热剪切线从起点到终点的方向与爆轰波的传播方向相反,其长度在100~200 μm 范围之内,最长为 230 μm,宽约 0.3 μm;每条绝热剪切带之间的距离20~50μm,绝热剪切线越长,带间距越大。绝热剪切线在浸蚀后光镜下不呈白亮色,未发现绝热剪切线内出现空洞和由飞线引起的裂纹。图6(b)的波谷2处绝热剪切线形貌与波谷1处相似,但密度明显降低。

图6 绝热剪切线

波谷1比波谷2处的绝热剪切线密集,说明波谷1处相对波谷2更容易发生绝热剪切变形,对绝热剪切的敏感性更高。绝热剪切带的敏感性一般用密度来表征,一般密度越大,敏感性越高。

图6(c)示出绝热剪切线引起的裂纹,长约130 μm,最宽处4 μm。该裂纹在热处理条件下没有消失,说明了绝热剪切线是一种裂纹源[12]。材料中产生了绝热剪切线,一般认为是材料失效的前兆,会引起材料的性能不稳定。工程上通常采用退火等工艺手段对没有形成裂纹的飞线进行消除。

绝热剪切线一般在冲击韧性值较小的金属中容易出现,如钛-钢复合板,而试验材料15CrMoR和316L不锈钢的韧性值都不是很低,爆炸复合过程中出现了绝热剪切线,这与本工艺较强的爆炸载荷有密切关系。绝热剪切线的产生与材料本身的物理性能、力学性能和热性能有关[13],此外,应变及应变率、温度等都对绝热剪切线的形成有重要影响。

316L不锈钢抗拉强度515 MPa(退火态),热导率16.2 W/(m·K),强度与热导率比值(强导比)较高有利于绝热剪切线的产生,强导比的值越高,敏感性就越高,越容易产生绝热剪切线[14]。

2.4 结合区的成分变化

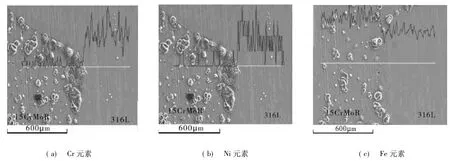

图7示出Cr,Ni在合金钢波峰处和Fe元素在合金钢波谷处的线扫描图。

图7 结合界面主要元素的线扫描图

Cr元素谱线在进入不锈钢界面附近迅速升高,在上升到一半位置时经历了一个短暂的持平,然后继续升高,如图7(a)所示。Ni元素谱线与Cr的变化趋势大致相同,并且谱线变化更加突然,如图7(b)所示。Fe元素谱线的变化趋势是在合金钢界面处迅速下降,中间也经历了一个小平台,之后又继续下降,进入不锈钢基体时又有所升高,如图7(c)所示。

在界面区元素谱线的变化是有一定斜率的,说明界面区有元素的相互扩散,但是由于扩散的动力学和热力学条件的差异使得扩散的程度有所不同。爆炸焊接过程极为短暂,合金元素的扩散层的厚度一般很小,并且扩散层的厚度与热处理状态有很大关系。实际测得在波峰处Cr,Ni和Fe的扩散层厚度分别为36,10和60 μm。扩散有利于结合界面的冶金结合,对提高复合板的结合强度具有很大作用。

15CrMoR侧紧靠界面处微区的Cr和Ni的含量为1.29%和0.2%,均比原始基体含量高,说明不锈钢侧的合金元素已经扩散到合金钢中。界面处微区 Cr:16.29%,Ni:7.17%,Fe:75.7%,含量介于两基体之间,说明在界面处元素含量并不是突变,而是有一个过渡阶段。

图8示出在热处理状态下不锈钢侧波峰、波腰和波谷位置渗碳层。

图8 结合区不锈钢侧渗碳层

在经过热处理的复合板材结合区都会出现如图8所示的全黑区域。全黑区域在波峰、波腰和波谷处平均宽度分别为26,21,24 μm,并沿着波状界面分布。这些区域是超细晶粒带,其组织已经完全晶化,是金属在高温、高压、瞬时的条件下在很窄区域内快速熔化、急剧冷却来不及长大所形成的结果[15]。

全黑的区域是渗碳层的一部分。在较高温度下两基体间的碳浓度差必然会造成碳由合金钢向不锈钢中扩散,且扩散程度与热处理状态有关。波峰、波腰、波谷处渗碳层平均宽度为220,145,120 μm。波峰处渗碳层较宽,波谷处较窄,碳化物呈弥散分布。

2.5 界面熔化

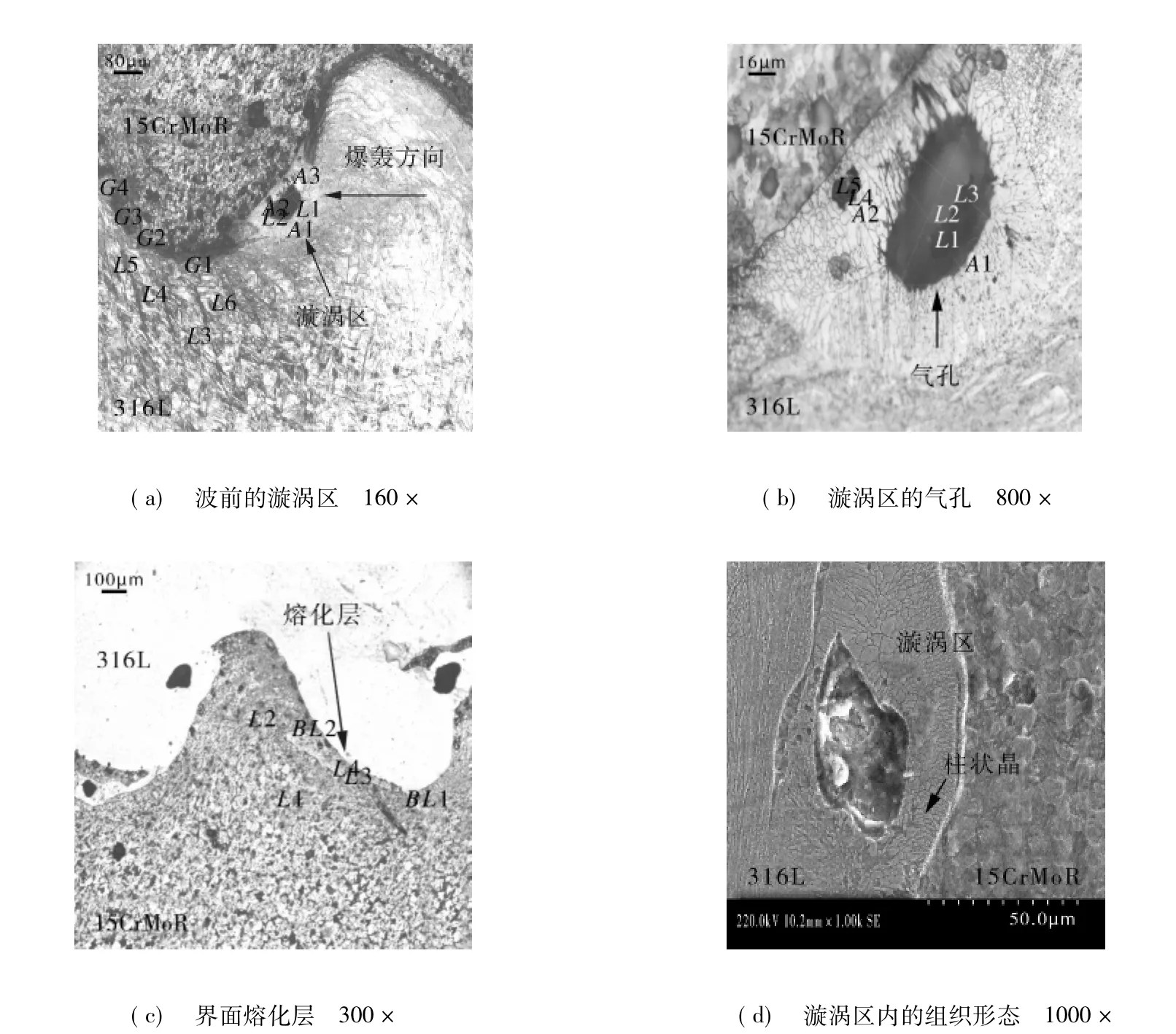

图9示出结合区的熔化层和漩涡区熔化块。

图9(a)示出波前的一个漩涡区。漩涡区是由瞬间射流向外喷射受阻,与基板来流相互作用形成的[16],聚集了大部分的熔化金属,其内常分布着气孔、夹杂等铸态缺陷。

图9(b)是图9(a)中漩涡区的放大图,清晰可见两个内壁光滑的椭圆形气孔,大小分别为76 μm ×49 μm 和 19 μm ×16 μm ,气孔是由于焊接过程中排气不畅和安装工艺等因素造成的[17]。

图9(c)示出界面熔化层。完整波形长度1817 μm,熔化层长 510 μm,宽 63 μm,熔化层结合长度占整个波形长度的28%,这种带有熔化层的结合会大大降低复合板的结合强度,应当尽量避免。

图9(d)示出漩涡区内铸态组织:外表层为细晶区,中间为柱状晶分布,心部为等轴晶。

3 结语

在本工艺条件下,结合区的微观特征具有以下特点:

(1)界面呈小波分布,波长和波高平均值达到1056 和454 μm。

(2)基板侧塑性变形区域的晶粒度分别为9.1,7.1,6.7 和5.8 级。其中细晶区的塑变较为强烈,晶粒细化严重;波形内波峰、波腰和波谷处平均塑性形变层厚度分别为423,360和256 μm。

图9 结合区界面的熔化

(3)在较强爆炸载荷下不锈钢复合板出现了绝热剪切线,其长度在100~200 μm范围内,间距20~50 μm,在压力容器用复合板允许的缺陷范围内。

[1]Behcet Gulenc.Investigation of Interface Properties and Weldability of Aluminum and Copper Plates by Explosive Welding Method[J].Materials and Design,2008,29:275-278.

[2]Balasubramanian V,Rathinasabapathi M,Raaghukandan K.Modelling of Process Parameters in Explosive Cladding of Mildsteel and Aluminium[J].J Mater Process Technol,1997,63(1 -3):83 -88.

[3]张寿禄,王立新,裴海祥,等.不锈钢-钢爆炸复合板结合区组织的分析[J].特殊钢,2003,24(3):13-16.

[4]郑远谋,张胜军.不锈钢-钢爆炸复合板结合区的研究[J].钢铁研究,1998,(1):30 -34.

[5]王耀华,洪津,史长根.SA266-304爆炸复合板的三种结合界面[J].材料科学与工艺,1998,6(4):35-42.

[6]李萌盛,魏纯金,李修华.SUS410S爆炸复合钢界面显微分析[J].合肥工业大学学报,1996,19(2):122-126.

[7]Abe A.Numerical Simulation of the Plastic Flow Field Near the Nonding Surface of Explosive Welding[J].Journal of Materials Processing Technology,1999,85:162-165.

[8]郑远谋,黄荣光,陈世红.金属爆炸复合材料中的显微硬度[J].理化检验 - 物理分册,1998,34(5):9 -13.

[9]李晓波.不锈钢复合板的界面组织结构与性能[J].中北大学学报(自然科学版),2006,27(4):365-368.

[10]马康东,周金波.钛/钢爆炸焊接界面形变特征研究[J].稀有金属材料与工程,1999,28(1):26 -29.

[11]隋国发,李金山,孙峰,等.爆炸焊接波状结合区塑性变形机理的计算分析[J].塑性工程学报,2010,17(1):134-138.

[12]郑远谋.爆炸焊接金属复合材料中的飞线[J].上海金属(有色分册),1992,13(3):16 -23.

[13]杨扬,张新明,李正华,等.α-钛/低碳钢爆炸复合界面结合层内的绝热剪切现象[J].材料工程,1994,8(9):74 -77.

[14]苏铁建,王超,李树奎,等.钢的导强比与绝热剪切敏感性关系的研究[J].兵器材料学与工程,2005,28(2):1-3.

[15]裴海祥,王立新,张寿禄,等.爆炸复合板界面微观组织分析[J].压力容器,2002,19(11):11 -14.

[16]李炎,吴逸贵,张芳松,等.316L/20g爆炸焊接复合界面的研究[J].洛阳工学院学报,1994,15(1):7-11.

[17]张宝奇,王德和,李晓杰,等.321-15CrMoR爆炸焊接复合板结合界面区的显微组织分析[J].焊接学报,2006,27(2):108-112.