高速高精度特大型推力圆柱滚子轴承保持架

2011-07-24张佳吕国庆周琳

张佳,吕国庆,周琳

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

作为各类重大型中高档数控机床关键精密部件之一的回转工作台,其高定位精度(重复定位精度)、大承重、高可靠性及高稳定性等均依赖轴承来实现,因此,该特大型轴承不仅要具有很高的承载能力,还需具备高回转精度、高抗倾覆能力以及较高的转速等。随着机床与基础制造装备向高速、高精、复合、智能等方向的发展,高速、高精度特大型轴承的需求也日趋旺盛,同时此类轴承对配套的保持架也提出了更高的要求。

1 保持架结构

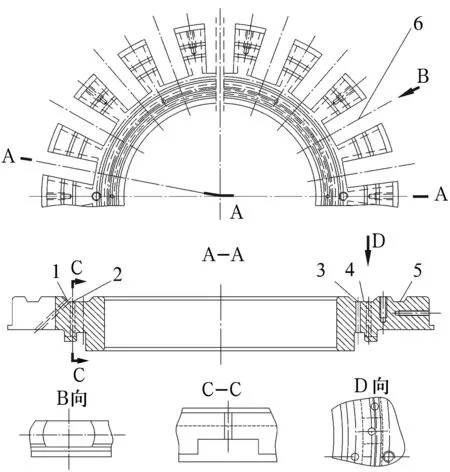

特大型推力圆柱滚子轴承保持架结构如图1所示。

1—斜油孔;2,3—直油孔;4—内侧环形油槽;5—外侧环形油槽;6—保持架环形兜孔

2 保持架特点

2.1 润滑油路

由于一般工况下推力圆柱滚子轴承的转速不高,仅采用简单的润滑方式即可满足要求。但在高速情况下,简单的润滑方式不能对轴承工作过程中易产生热量的各摩擦面进行充分润滑、冷却和散热,导致产生大量的摩擦热,容易引起轴承失效。

为了对轴承在工作过程中易产生热量的各摩擦面进行充分润滑,保持架采用如图1所示的润滑结构。该保持架润滑结构为2排直油孔和1排斜油孔交互式分布,并有2个环形油槽。斜油孔从保持架端面斜向钻通,可减小保持架环形兜孔与滚子滚动面之间的摩擦发热;直油孔2从保持架端面通往套圈滚道表面,可减小保持架下端面和套圈滚道面之间的摩擦发热;直油孔3从保持架端面通往套圈内径面,可减小保持架引导面与套圈内径引导面之间的摩擦发热。为便于两路直油孔油路的润滑,同时考虑到油管的位置在保持架内侧,故将内侧环形油槽设置在保持架端面靠轴承内径处(图1),可以存储进入轴承的润滑油以便于润滑。为改善滚子滚动面和保持架环形兜孔间的润滑,外侧油槽设置在保持架端面的兜孔部位,便于润滑油进入保持架环形兜孔内从而降低摩擦发热。

工作时,润滑油可以很方便地通过内侧油槽进入到油路中,从而对保持架端面、引导面和滚子端面进行润滑。润滑油还同时通过外侧油槽进入到兜孔中对滚动面进行润滑。采用该润滑方式后,对轴承回转过程中易产生摩擦热的各滑动摩擦面进行了充分的润滑,能够及时带走轴承回转过程中产生的大量摩擦热。

2.2 引导方式

滚子滚动时,由于滚子两端线速度不同,使滚子在滚道上不可避免地产生滑动。一般工况条件下的推力圆柱滚子轴承通常仅适用于低转速场合,采用滚道引导的方式,保持架不会产生窜动。但在高速情况下,保持架在轴承回转过程中极易产生窜动,出现歪斜甚至卡死,致使轴承无法正常运转。因此,在高速回转工况下,保持架采用轴圈内径和滚道联合引导的方式,如图2所示。轴承回转过程中,由于轴圈内径表面对保持架进行了径向限位,可以有效地减少保持架的窜动,使轴承回转更加平稳。

图2 高速下的联合引导方式

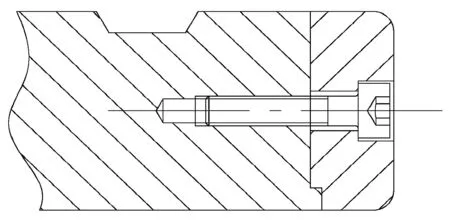

2.3 连接方式

保持架与保持架盖采用螺钉连接(图3),在螺钉头处采用凿印锁点的方法保证两者在高速运转和运输中的连接牢固可靠。

图3 保持架与保持架盖的连接方式

3 结束语

目前采用该结构保持架的推力圆柱滚子轴承最大外径达到3 000 mm,最高极限转速可达200 r/min。在轴承高速运转情况下,该结构保持架使得轴承回转平稳,使用周期长,可靠性高,旋转精度好,提高了数控立车回转台的工作性能,也大大提高了数控立车的工作效率。