大型薄壁轴承套圈热处理平面度超差分析

2011-07-23王珂龚建勋韩万顺王红伟

王珂,龚建勋,韩万顺,王红伟

(洛阳LYC轴承有限公司,河南 洛阳 471039)

1 存在的问题

我公司加工的大型薄壁轴承套圈如61952M/01,61864M/01及61956M/01等所用的设备是K-170生产线,淬火加热分3个区。此类套圈具有外径大、高度低及壁薄的特点,其尺寸详见表1。套圈淬火后极易产生翘曲超差,因此需要进行校正、整形,严重影响生产进度,甚至还可能造成废品。

表1 轴承套圈的尺寸

2 原因分析

轴承套圈的翘曲是轴向不均匀变形的表现形式之一[1]。淬火加热温度不均匀,装料方式不当,淬火冷却时套圈上、下端冷却速度不一致以及套圈在加热和冷却时自身的碰撞等,均会造成套圈不均匀加热和不均匀冷却,使套圈产生翘曲。

2.1 淬火加热温度及均匀性的影响

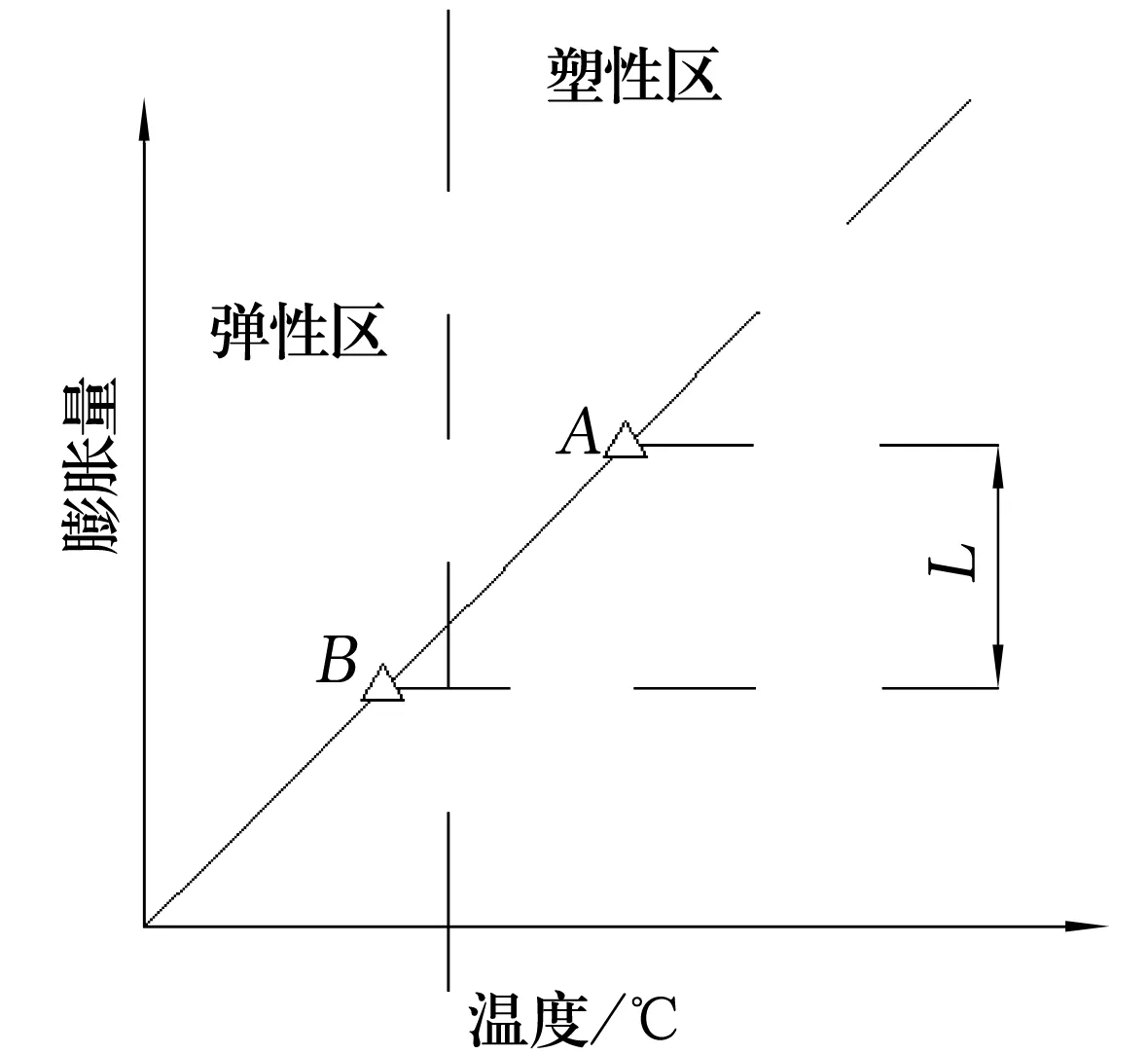

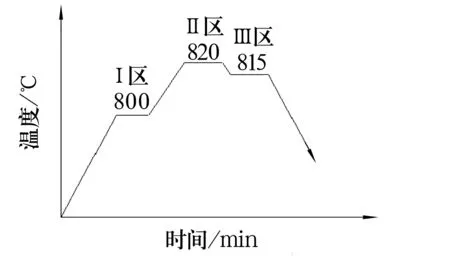

加热过程中,套圈表层和心部温度的差异导致了热应力的产生,热应力超过材料的弹性极限就会发生形变。高的加热温度使高温状态钢的塑性显著增加,如图1所示[2],表面(A点)已进入塑性区域,而心部(B点)还处在弹性区域,导致温度梯度和膨胀量差L增大,使内应力增加。文献[3]表明,淬火加热温度对钢件翘曲变形的影响较大,所以在保证套圈性能的前提下宜选用工艺温度的下限。以61956M/01为例,3个区采用原始工艺温度,随机取10件,平面度在0.3~0.45 mm。用工艺下限温度,淬火加热工艺曲线如图2所示。

图1 加热时的膨胀

图2 工艺下限温度时的工艺曲线示意图

加热不均匀对此类套圈的翘曲也有影响。相变点以下,加热不均匀主要反映在热应力方面;相变点以上,加热不均匀除表现在热应力方面外,还影响到组织转变的不等时性。相变点以下加热,由于表层已进入塑性温度区而心部还在弹性变形温度区,所以应缓慢加热[3]。淬火加热时Ⅰ区起预热作用,其温度低可进一步减小套圈表层与心部的温差,提高加热均匀性,减小热应力。因此可再降低Ⅰ区温度(低于下限)。以61956M/01(车工件尺寸状态同前)为例,淬火加热工艺曲线如图3所示。随机取10件,用G804平面检测仪测平面度,用洛氏硬度计检测硬度,结果见表2。

图3 Ⅰ区温度再降时的工艺曲线示意图

表2 工艺温度对平面度的影响

由表2与原始工艺对比可看出,在保证热处理质量的前提下,3个区采用工艺下限温度比用原始工艺温度产生的翘曲程度有所降低;Ⅰ区采用低于下限的温度能进一步减小翘曲程度。

2.2 淬火冷却的影响

套圈在淬火加热温度均匀的条件下,如其表层与心部的温度都在相变点以上时,冷却不均匀也会造成翘曲,这是淬火工件发生翘曲的主要原因之一。冷却速度越快越不均匀,表面与心部温差越大,由此产生的应力越大,产生翘曲的倾向越大,程度越严重。

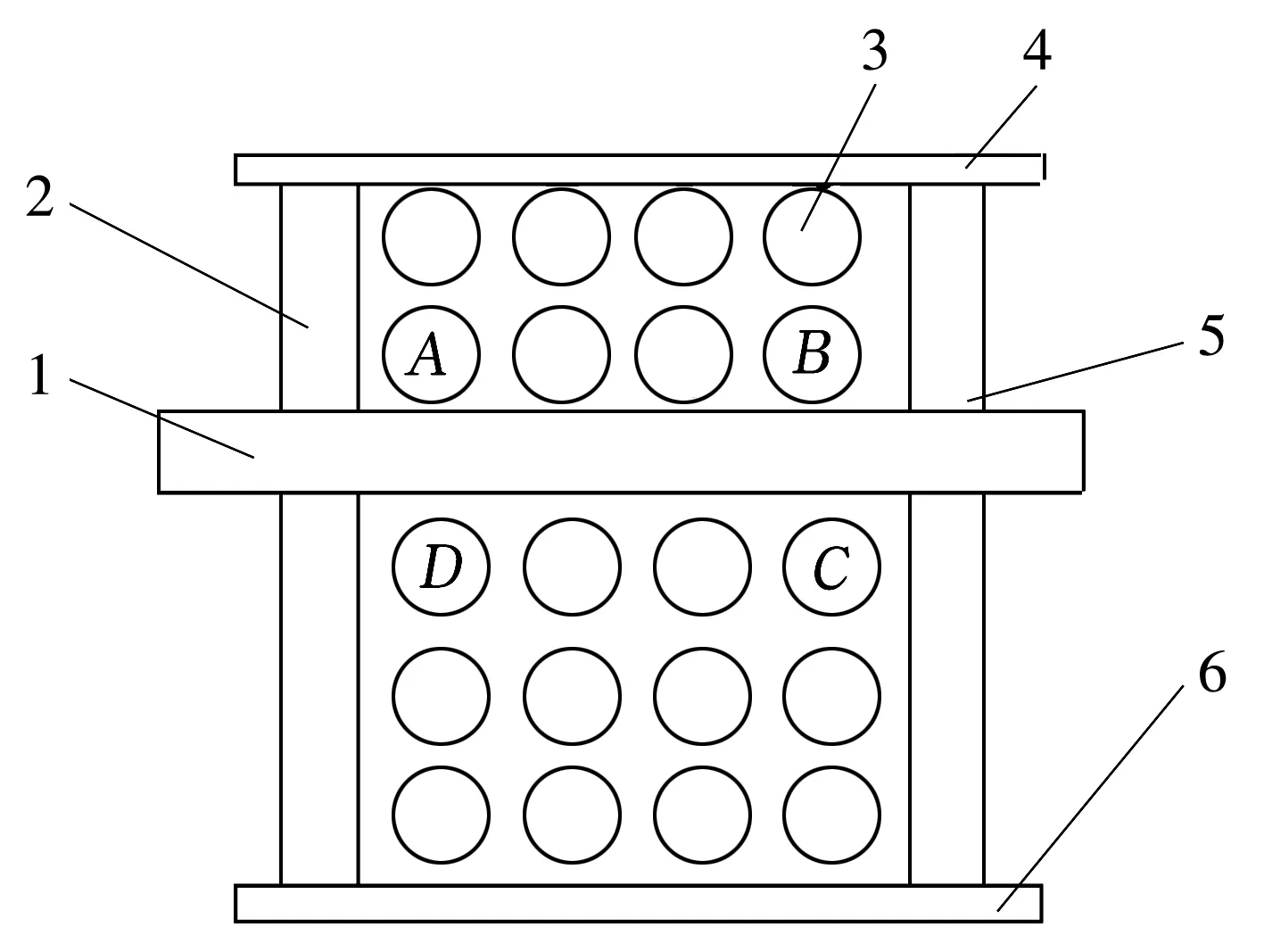

上述套圈在K-170生产线淬火冷却过程中通过采用慢速旋转淬火机,起到了相对降低冷却速度的作用。旋转淬火机由电动机带动,速度由变频器控制,通过链轮等传动系统带动2个轴运转从而实现套圈的旋转。操作简图如图4所示,2个转轴分别固定在2块钢板上,带动套圈运转。为了冷却均匀,操作时要求放平淬火机。放置套圈前,从两轴中心计算,将淬火机2个转轴间距调整为要加工套圈直径的2/3,过宽或过窄均会导致两轴运转时套圈不稳定。套圈放置在2个转轴之间,轴向平行于两轴;端面两边分别放2个立柱,位置如A,B和C,D。两边的立柱均与所放入的套圈端面间要留有间隙,过紧不利于操作,过松易使套圈发生倾斜;每边的2个立柱间距以尽量接近套圈外径为宜,保证套圈整个端面在立柱支撑范围内;选择的立柱高度应与套圈外径接近,以利于对其全高的支撑,太高则不利于操作,易导致套圈与立柱碰撞,太低易导致套圈稳定性差发生倾斜,造成冷却不均匀。以61956M/01为例进行规范操作,随机取10件,用G804平面检测仪测平面度,均控制在0.20~0.30 mm。

1—套圈;2,5—转轴;3—立柱孔;4,6—钢板图4 旋转淬火机操作示意图

2.3 装料方式的影响

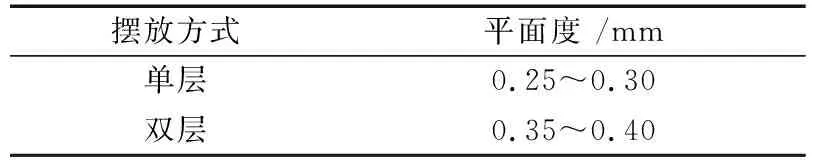

以61956M/01为例,随机取车工件尺寸状态相同的20件分2组(每组10件),采用双层和单层2种摆放方式进行试验,淬火后用G804检测其平面度,结果见表3。

表3 单层、双层摆放平面度

由表3可看出,装料方式对翘曲有影响,单层摆放对降低翘曲有利。这是因为采用双层装料在输送带上进炉加热至淬火状态时会因塑性变形抗力低,上层套圈因自重对下层套圈的端面产生挤压,从而造成端面翘曲;另外,在进行淬火冷却操作时由于是用钩子从炉内1次挑出2件往淬火机上放,在此过程中难免2个套圈端面会产生磕碰,这种碰撞使翘曲趋于严重。而采用单层摆放方式在进行加热和淬火冷却时则避免了上述问题的发生。

3 结论

(1)在保证套圈性能的前提下,采用淬火加热工艺温度下限,适当降低淬火Ⅰ区温度,可减小温度梯度,改善加热的不均匀性,降低加热时产生的热应力,对控制翘曲度有利。

(2)改进装料方式,由双层摆放改为单层摆放可有效降低翘曲程度。

(3)规范淬火冷却过程中的操作,改善套圈冷却条件,使其冷却均匀,可避免人为因素产生的翘曲。