2 MW轧机主电动机轴瓦烧损原因分析及改进

2011-07-23刘景柏

刘景柏

(新疆八一钢铁股份有限公司 轧钢厂,乌鲁木齐 830022)

1 问题的提出

650,530两组2 MW轧机主电动机机组在轧制220 mm×240 mm方坯过程中,主电动机轴瓦温度会随轧机的运转时间而逐渐升高,且呈持续上升趋势,导致多次发生电动机轴瓦烧损故障。特别是在高温季节,轴瓦温度经常升高到65 ℃以上,极易造成烧损,从而迫使机组多次停机降温,严重时每班要停机20 min以上,极大地影响了机组的正常生产。曾采取提高轴瓦进、回润滑油量,增大冷却水流量,增加风机吹冷风等降温措施,但效果均不够理想。

2 原因分析

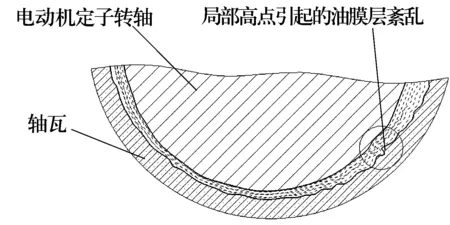

主电动机采用动压润滑轴承,其工作原理如图1所示。轴瓦运行时热量主要由系统运行时润滑油受挤压剪切和轴与轴瓦接触摩擦产生,其中,轴与轴瓦直接接触摩擦产生的热量为最主要的部分。正常情况下,轴与轴瓦由一层较为理想的动压润滑油膜分开,处于流体润滑摩擦状态,产生的摩擦热量较少;系统产生的热量可通过润滑系统管路和油、水换热器以及轴瓦外壳向外部扩散,保持热平衡,使系统在限定温度下正常运行。而当轴与轴瓦间动压油膜形成不理想或轴与轴瓦处于边界润滑状态时,局部就会产生直接接触,从而产生较多的摩擦热。当系统产生的热量大于系统向外散发的热量时就会在系统内积蓄热量,随着运转时间的延长,热量不断增加,轴瓦温度就会持续升高,最终导致轴瓦因温度过高而烧损。

图1 电动机轴承动压润滑工作原理示意图

2.1 转速的影响

由于轧钢设备的低速、重载及高冲击载荷的工作特性,使得电动机在轧制时产生一定的速度降,尤其在轧制巨型钢坯时更为明显。由动压润滑轴承工作原理可知,最小动压油膜厚度hmin与轴的转动线速度v和润滑油黏度υ成正比,而与单位压力р成反比,即hmin∝υv/p[1]。因此,电动机轴与轴瓦间的相对运转速度的波动直接影响了动压润滑油膜的形成,使轴与轴瓦之间的动压油膜厚度产生波动。低速时润滑油膜厚度较薄,轴瓦局部处于边界润滑状态,轴与轴瓦间直接或部分接触,从而产生大量的摩擦热。

2.2 轴瓦刮研缺陷的影响

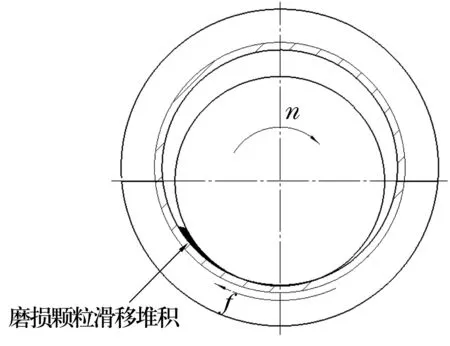

对轴瓦进行解体检查,发现轴瓦底部有较大面积的接触摩擦,接触面刮痕粗糙,研点分布不均,进油侧油楔较小。由于刮研的缺陷,使轴与轴瓦之间不能形成良好的动压油楔,油楔进油量不足,造成轴与轴瓦之间无法形成良好的动压润滑油膜,如图2所示,轴瓦表面不平点的高点直接与转轴产生接触摩擦。而轴瓦接触面刮痕粗糙,又使得较高的点在很高的压强和塑性变形作用下产生材料滑移,同时发生基体金属黏着现象,并产生剪切作用,使得合金材料磨粒向转动方向(图3中f所指方向)堆积。当这种现象进一步扩大时,将使轴瓦再附上一层合金材料的磨粒层,从而破坏了轴瓦的原始结构形状,致使其受力不均,破坏了润滑油膜,最终导致轴瓦发热烧损。

图2 轴瓦合金表面粗糙对动压润滑油膜的影响示意图

图3 轴瓦合金黏着磨损颗粒滑移堆积示意图

2.3 润滑方式的影响

主电动机采用侧面底进式给油润滑,如图4所示。这种给油方式的缺点是:润滑油可能从油路底接触口、轴瓦瓦肩径向等配合连接处大量泄漏,使进入轴瓦内形成润滑油楔的有效润滑油量减少,油量不足导致动压润滑油膜形成较薄,轴瓦易产生局部接触摩擦;同时因参与轴瓦润滑的油量少,则通过润滑油带走的热量亦减少;若增大给油量,泄漏情况会更为严重,且容易造成润滑油从轴承两端泄漏,污染环境。

1—轴承座;2—出油孔;3—甩油环;4—电动机轴;5—轴承座上盖;6—窥视孔;7—上轴瓦;8—润滑油路;9—进油孔;10—下轴瓦图4 底进式给油润滑

3 改进措施及效果

3.1 改进给油方式

由侧面底进式给油改为上淋式给油,在不改变电动机轴承座体结构的情况下,利用轴承座盖上的2个窥视孔作为给油口,利用轴承座两侧面的油位显示窗口作为回油口,其他结构不变,如图5所示。

1—润滑油;2—出油口;3—轴承座;4—螺栓;5—轴承座上盖通风口、窥视孔;6—进油口;7—可视油杯;8—上盖;9—上轴承;10—电动机轴;11—甩油环;12—下轴承;13—油位显示杯图5 上淋式给油润滑

改进后,润滑油从轴承座上盖的窥视孔进入,从侧面原油位显示窗口流出,其回油高度刚好可以满足甩油环润滑的需求。润滑油直接浇淋到轴上并随轴的转动进入油楔,从而保证有充足的润滑油形成油楔,同时将轴上的热量带走,润滑油量调节操作也比较直观。电动机轴承与润滑油面具有一定的高度差,回油靠液体的落差经滤油器直接流回油箱。通过控制润滑油的温度和流量即可达到控制轴承温度的目的。改造后,甩油环润滑方式不变,在压力循环润滑系统设备出现暂时故障时,甩油环润滑仍能坚持一段时间,以保护主电动机轴瓦不断油,起到一定的安全防护作用。

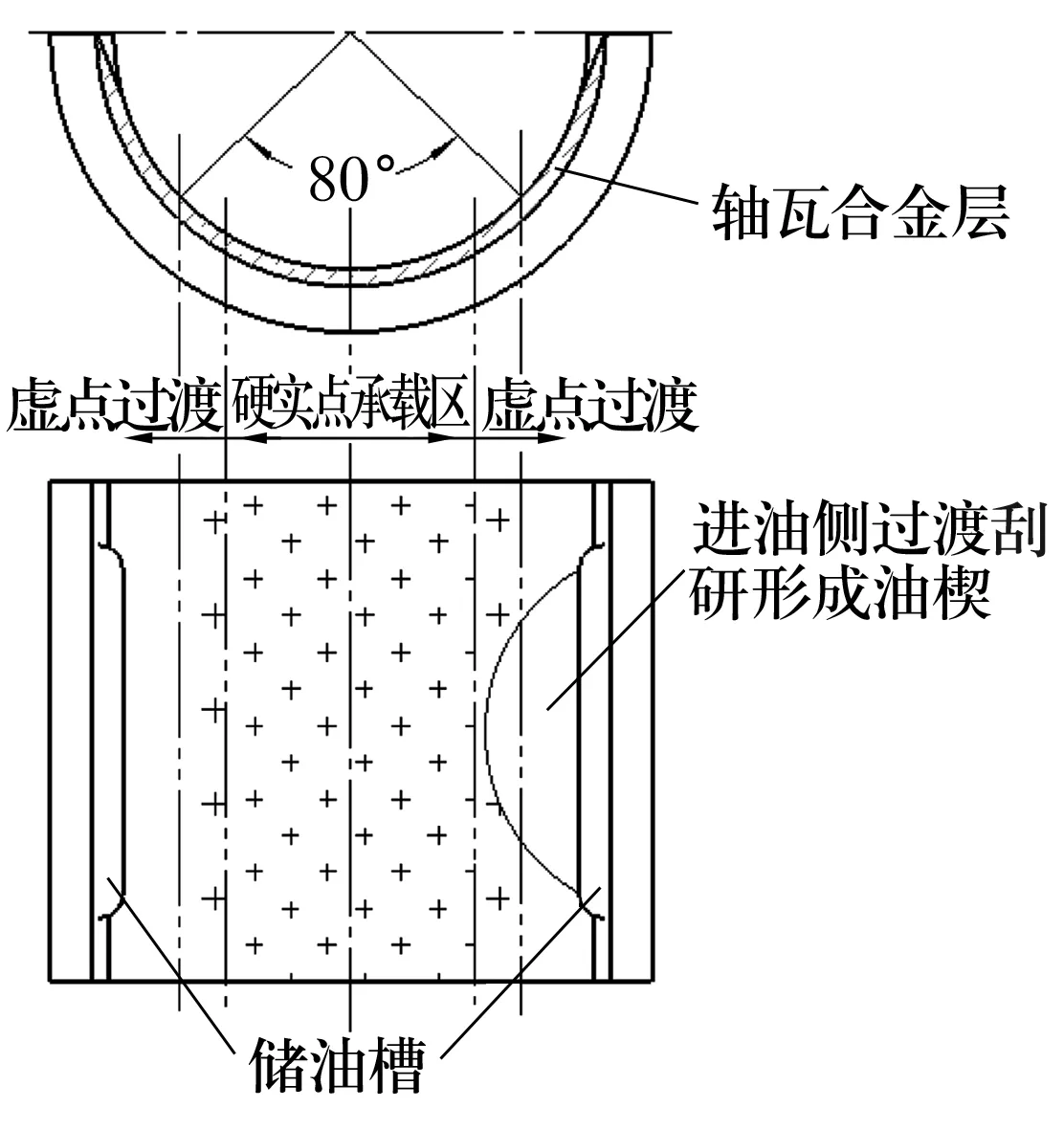

3.2 提高轴瓦刮研精度

总结维修实践,确定出的刮研方法为:轴瓦承载区刮研接触角大约为80°左右,在此范围内硬实研点从中部均匀向两侧分布,并逐渐隐虚,轴瓦研点分布如图6所示。轴瓦研点数控制在6个以上(25 mm×25 mm)。轴瓦油楔楔入侧中部研点隐淡,两边瓦口硬实,逐步过渡形成楔形。在刮研过程中,刮刀走刀方向每次与上一次的走刀方向相互交叉(基本呈45°交叉),并且每次刮削一遍后,应轻轻地将刀痕棱及毛刺等修平。这样刮研的目的,一是考虑轴瓦承受轴的径向载荷时,产生的塑性变形对接触角度的影响,以保证接触良好;二是便于润滑油楔入,形成良好的润滑油膜。

图6 轴瓦研点示意图

适当的间隙是滑动轴承正常运行的基本要求,通常,滑动轴承可按转速高低选取相对间隙值ψ,其经验计算式为[2]

式中:n为轴颈转速,r/min。

轧钢主电动机滑动轴承相对间隙值ψ=0.001~0.001 2 mm[3],故轧钢主电动机滑动轴承合金轴瓦的直径间隙(即顶隙)应为Δ=dψ=(0.001~0.001 2)dmm,两侧间隙应相等,单侧间隙应为顶间隙的1/2~2/3。轴承间隙可通过压铅、ψ塞尺和千分表等方法测量, 在刮研轴瓦时,要严格保证轴瓦各项间隙要求。轴瓦经研刮后必须调整间隙,在上、下轴瓦的接触面间加调整垫片时,两边垫片的总厚度应相等,垫片不得与轴接触,距轴承内径边缘不宜超过1 mm。

3.3 轴瓦温度显示

在主电动机轴承座中增设温度检测探头,并将检测到的轴瓦温度直观地显示出来,便于值班人员观察操作,以避免发生事故,造成不必要的停机。

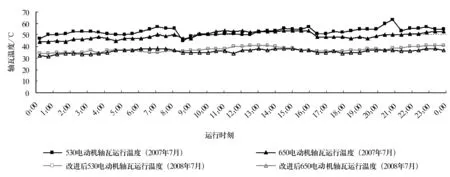

改进前、后电动机轴瓦运行温度对比如图7所示。由图可以看出:改进后电动机轴瓦运行温度一直保持在45 ℃以下,较以前有大幅度下降,且温度变化更加平缓,特别是在7月份的高温季节,电动机始终运行稳定,再没有发生事故,确保了生产的正常进行。

图7 主电动机轴瓦温度随时间变化曲线图

4 结束语

通过采取改进润滑方式、提高轴瓦研磨精度及增设温度显示装置等措施,使轴瓦工作温度保持在45 ℃以下,大大提高了电动机轴瓦运行的稳定性,没有再发生烧瓦事故。但存在的不足是操作过程中研磨、测量和调试时间较长;为保证精度须专人操作,且劳动强度较大。对此需在以后的工作中加以探索与改进。