角焊缝热影响区裂纹磁粉检测

2011-07-23宋绍河赵晓丽郭鹏妹

宋绍河,赵 畅,阚 宁,赵晓丽,郭鹏妹

(北京中唐电工程咨询有限公司,北京 100045)

热力发电厂,化工和锅炉等行业设备中,汽、水、油等介质连接管道多采用90°对接,以达到改变介质流动方向的目的。这类设备中最常见的是厚壁联箱,容器与较薄的管道对接形成角焊缝,俗称接管座。此类角焊缝易在热影响区形成裂纹。在对此部位实施磁粉检验时极易判为焊缝与联箱过渡处伪缺陷而酿成错判。此类缺陷当检验方提出修复建议后曾遭多家制造厂的质疑,有的厂家已接受了笔者所在单位的建议并改进了工艺,即在焊完后角焊缝热影响区100%打磨处理。笔者就此做了分析、研究;在现场大量检验及验证工作,证实了结论的正确性。

1 裂纹形成原因

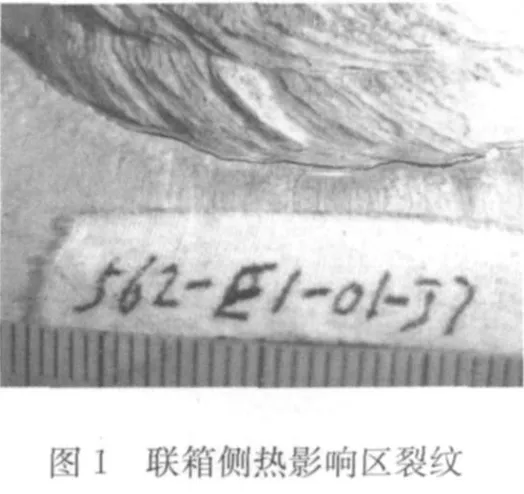

或采用了较大的焊接电流,由于联箱管壁厚,接管壁薄,焊缝在冷却过程中联箱侧吸收热量大,即收缩力大,而接管侧收缩力相对较小。由于焊缝热影响区是整个焊缝的簿弱环节,在熔化金属凝结过程中,当收缩力达到焊缝热影响区处金属的屈服极限时,将导致焊缝热影响区开裂,形成应力裂纹或称焊趾裂纹(图1)。

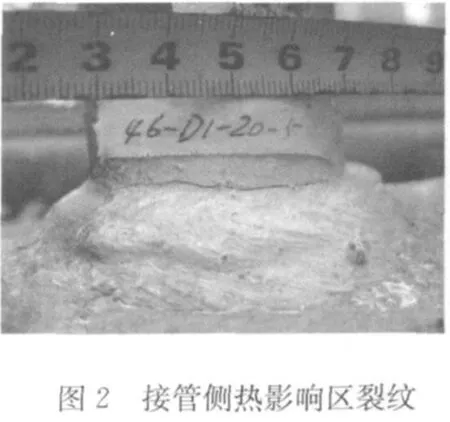

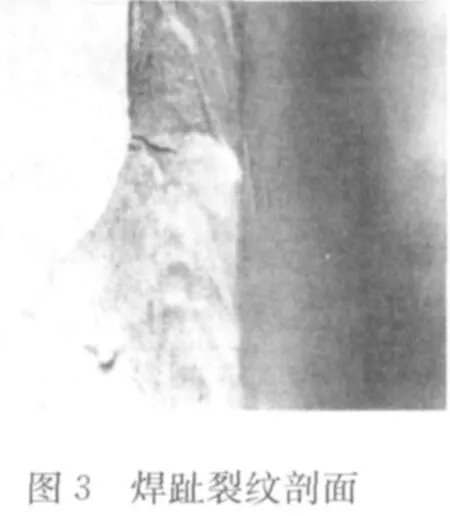

也有在接管侧焊缝热影响区开裂的情况。这是由于在多层多道焊接时,在最后一道焊缝接管处,或是焊接用了较粗的焊条,电流过大或焊接停留时间过长所造成。图2是该类缺陷形貌,图3是该类裂纹的剖面图。此类缺陷大多在熔合线上,在磁粉检测时往往被误认为是焊缝与管壁过渡处伪缺陷,这样以来真正的缺陷就被漏检。对于材质为低、中、高合金钢施焊时就更容易出现上述问题。焊趾裂纹它不仅减少了焊缝的有效面积、降低了整体强度,还造成了焊接区应力集中,在今后服役过程中促使裂纹进一步扩展,引起工件破断,酿成重大事故发生。因

在对工件施焊过程中,若对工件预热温度不够此需要认真对待焊趾裂纹的检测。

焊趾裂纹有的较深,大多数较浅,甚至深度<0.5 mm。在磁粉检测时往往误认为是焊缝与管壁过渡处交界线或应力线,从而造成漏检。如某厂下降管分配联箱在驻厂检验时把该类磁痕显示误判为伪缺陷予以放行,在安装现场发现后判为裂纹且裂纹深度已达3 mm以上。由于在现场无法处理,只好拉回制造厂进行返修处理,造成了人力、物力极大浪费,也影响了安装工期。

2 磁粉探伤方法选择

进行磁粉探伤时,要使磁力线垂直于焊缝热影响区。尽量采用交流磁轭法,这是因为交流电具有表面集肤效应,对表面和近表面缺陷检验灵敏度高。若采用触头导电法时其导电电流应能满足检验标准中规定的试片上能显示的刻槽。直流检测仪检验时需注意其提升力至少为177 N,也需用试片检验其探伤灵敏度。

3 磁粉探伤工艺

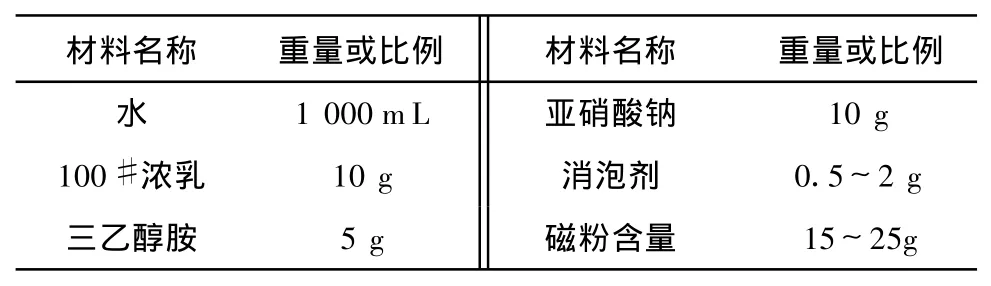

在对被检工件进行清理后要在检验区喷反差增强剂,其厚度控制在25~40μm之间。磁悬液浓度应按标准要求配置,不易过淡或过浓。若采用成品磁膏则1 000 mL内加入60~80 g磁膏,若采用自配时按表1进行。

表1 磁悬液配比

在满足检验范围的前提下尽量缩小磁轭极间距。这是因为两极间的磁力线是不均匀的,在磁路上总磁势一定的情况下,工件表面的磁场强度随两极距离的增大而降低。

探伤速度不宜太快,在喷磁悬液时不要正对两磁极中间,让磁悬液从上方或侧面慢慢流下且间断进行,停止喷磁悬液时不要马上停止磁化,应适当停留1~2 s。

4 检验实例

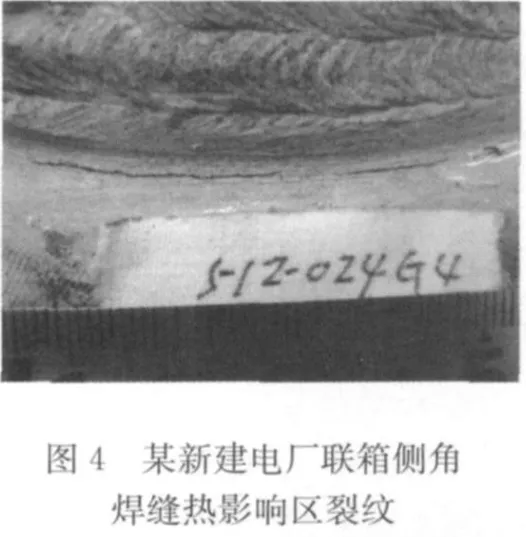

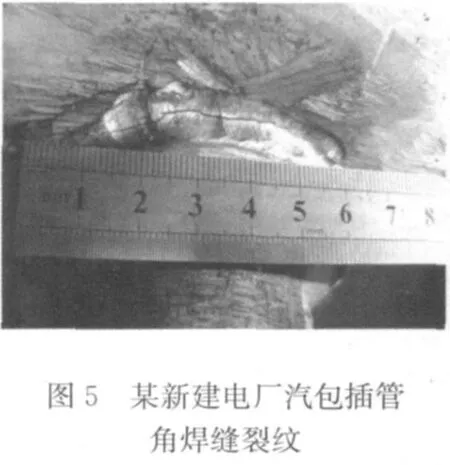

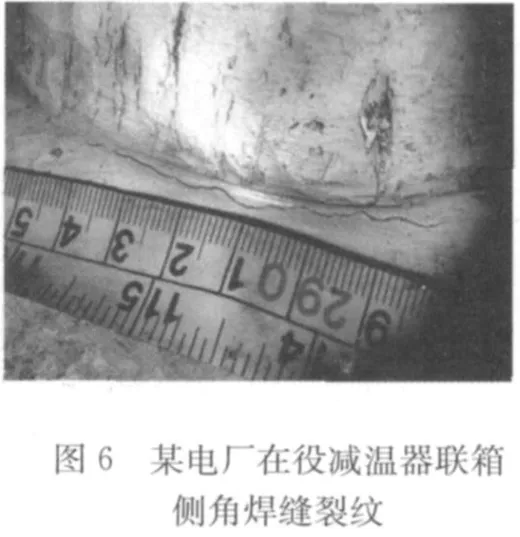

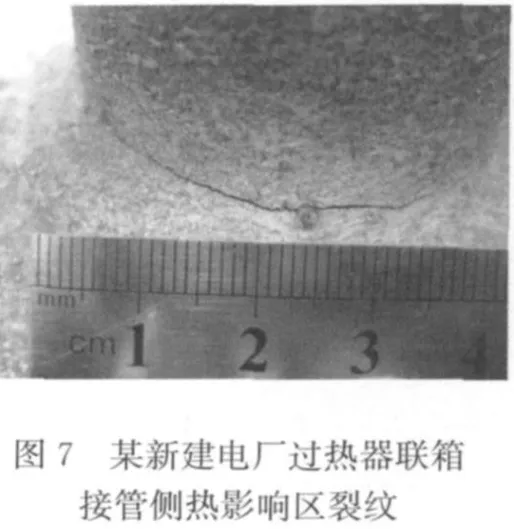

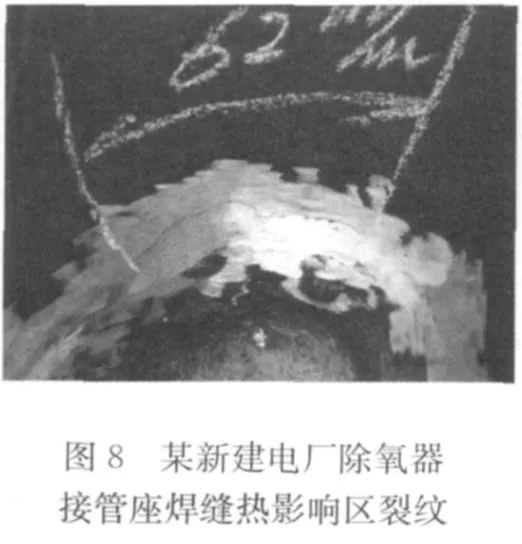

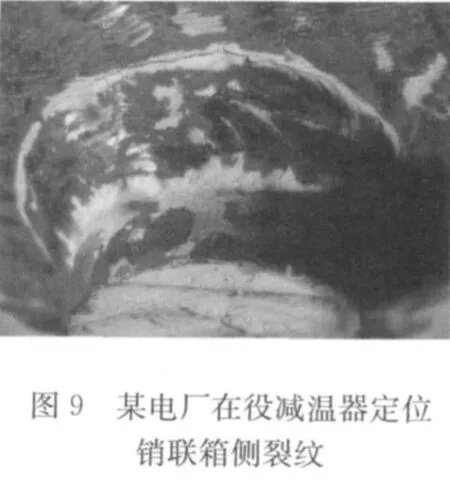

笔者多年来按上述磁粉探伤工艺在不同的部件上发现的接管座角焊缝裂纹情况见图4~9。多年的实际检测结果证明了以上检测工艺的有效性,在同行中具有借鉴价值。

[1]磁粉检测[M].机械工业出版社,2006.