基于共同规范的散货船疲劳分析

2011-07-23陈国建韩天宇

陈国建,韩天宇

(法国BV船级社上海办事处,上海 200031)

0 引 言

疲劳和腐蚀被认为是船体结构损坏的主要因素[1]。尽管疲劳损伤导致的结构单元失效不会引发灾难性的后果,但是,疲劳损坏带来的结构维修费用十分昂贵,尤其是船体上不容易到达的地方。维修往往意味着营运暂停,这将带来更大的经济损失。因此,在散货船设计与建造阶段提高结构疲劳寿命,无疑具有重要的意义。

在海上航行的散货船,装载工况复杂,不仅有均匀满载、压载等常规工况,还有风暴压载、隔舱装载等恶劣载况。与此同时,装载货物多种多样,包括矿砂、谷物、卷筒钢板以及煤炭等不同密度和不同性状的货物,这给散货船的疲劳分析带来了很多不确定因素。例如,选取的载况不同、货物不同或者各种载况或货物分别在营运中所占时间比重不同等,显而易见会得到不同的疲劳分析结果。在共同规范出现之前,各家船级社之间针对散货船的疲劳分析结果有较大分歧。在共同规范推出之后,经不断完善,散货船的疲劳分析终于有了统一的方法、统一的前提条件以及统一的结果准衡。

本文以船级社散货船结构共同规范[2]为指导(以下简称共同规范),对散货船的船体结构疲劳分析进行了探讨,不但分析了二维情况下的船体纵骨疲劳强度,同时利用三维有限元手段对主要支撑构件的疲劳强度进行了分析,并总结了影响疲劳强度的关键因素。

1 疲劳基本原理

疲劳有两种类型,分别是低频循环疲劳,对应于循环次数少于 5×103,在材料塑性范围内变形,例如浮式生产系统FPSO的储油/卸油状态;高频循环疲劳,对应于大量的循环次数和弹性变形。在船体中观察到的疲劳主要是高频循环疲劳。

影响船体结构疲劳性能的因素很多,主要有:结构的几何特性与焊接形式;材料和焊接程序;制造工艺;船舶装载工况;海况;环境条件等等。这些影响因素构成了疲劳计算的前提条件。

在共同规范中,要求对规范船长大于 150m的散货船强制进行疲劳强度校核。所谓“疲劳强度校核”主要针对由于波浪载荷诱导的疲劳损坏,而低循环次数的载荷或冲击载荷则不予考虑。海洋环境采用北大西洋海况。焊接程序、材料和工艺等遵循国际工业界标准和船级社规范。腐蚀量按照共同规范第三章第3节的要求取值。

由于散货船有BC-A、BC-B和BC-C的船级符号之分,对应的装载工况也有区别。例如满足BC-A船级符号的散货船不仅可以均匀装载货物,还可以有隔舱装载高密度货物和风暴压载工况。因此,在疲劳强度计算中,选取疲劳分析典型工况时,就要充分考虑这些不同的装载模式。这些因素在共同规范中体现在第八章第1节和第四章附录三中不同载况的组合系数中。

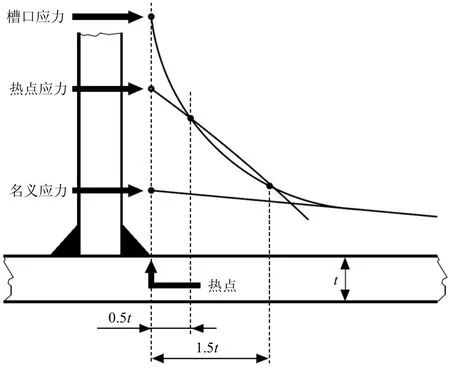

要评估结构细节的疲劳强度,就必须先确定此结构细节的“热点”应力,热点即损坏开始发生的区域。根据应力计算所采用的方法对应的有限元网格精细水平,在疲劳分析中可以采用3种水平的应力,分别为名义应力、热点应力和槽口应力,其定义如图1所示。

图1 名义应力、热点应力和槽口应力

各种应力的具体定义可以参考共同规范第八章第2节中的定义。

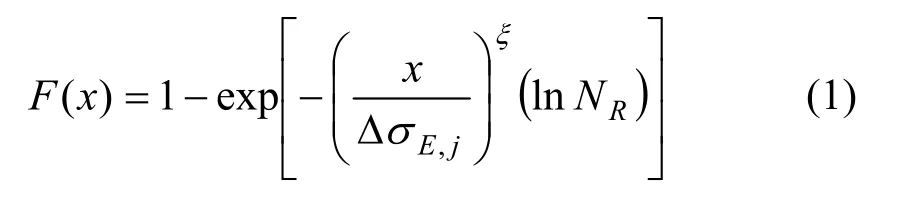

在共同规范中,对疲劳强度的分析是基于等效槽口应力范围的。等效槽口应力范围可以由等效热点应力范围乘以疲劳槽口系数得到。规范中采用确定性的疲劳分析方法,即假设槽口应力范围的长期分布已知,并且其累计概率密度函数符合双参数韦布尔分布:

其中:ξ——韦布尔形状参数,取值1.0;

NR——循环次数,取值104;

ΔσE,j——对应 10-4超越概率水平下热点处修正后的等效槽口应力范围,第j个装载工况,根据船级符号不同而有所差别,如均匀装载、重压载或隔舱装载等。

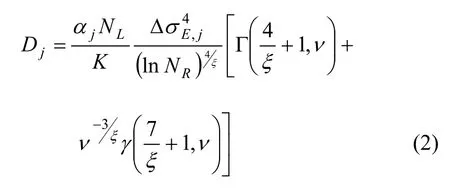

结合S-N曲线[3],可以得到单个载况下此结构热点处的疲劳损坏:

其中:K——S-N曲线系数,K=1.014×1015;

αj——载况系数,根据船长和装载工况以及船级符号而变化,见共同规范第八章第2节表2;

NL——船体设计寿命时间内载荷总循环次数,

TL——设计寿命,单位为 s,以 25年计,TL=7.884×108;

L——规范船长;

Γ——第二类不完全伽玛函数;

γ——第一类不完全伽玛函数。

最后的疲劳强度衡准为各个装载工况下累计损伤的总和D小于1,亦即

对应热点处的疲劳寿命可取为 25/D。

针对某些特定因素,共同规范中对疲劳计算还考虑了一系列的修正:

1)槽口应力集中因子Kf的修正。在第八章第2节的2.3条文中,引入了对打磨可改善焊接点疲劳强度的考虑。通过对角焊缝的打磨,槽口系数可以从1.30降到1.15(对应深熔焊或者全焊透),通过公式(2)可以粗略估算出疲劳损伤可下降约40%。由此可见,打磨焊接点对提高疲劳寿命的效果十分明显。

2)材料修正系数。针对焊接点的材料属性与试验样品的差异而提出的修正。材料修正系数其中ReH——材料的弹性屈服应力。将材料从普通钢ReH=235N/mm2提高到H36的高强度钢ReH=355N/mm2,则材料系数下降约0.91,对应疲劳损伤根据公式(2)的估算约可下降30%。

3)厚度修正。针对主要构件的板厚进行修正。在板厚大于 22mm时,板厚修正系数亦即,当板厚在22mm时,如果再增加板厚,一方面有可能会降低应力范围,改善疲劳强度;另一方面,过厚的板厚对疲劳强度不利,会增大板厚修正系数从而抵消掉一部分板厚增加对疲劳强度的贡献。

2 纵骨疲劳

按照共同规范的要求,所有货舱区内的纵骨与强构件如舱壁、肋板和强框等相连接的节点需计算疲劳寿命。纵骨的疲劳寿命计算方法有2种:有限元法和简化公式法。在纵骨与强构件的连接节点形式与规范提供的节点库中的节点相同或相似的情况下,可以用后一种方法进行计算,也是设计中最常用的方法。

简化公式法的基本计算过程如下:首先通过规范提供的公式,计算出在H、F、R和P 4种计算工况下每种装载工况的应力幅值,选取其中最大值作为用于计算疲劳寿命的名义应力幅值;其次查找节点库中与计算节点相对应节点的应力集中系数,用以把名义应力幅值修正为热点应力幅值;再考虑焊接打磨等因素的影响,根据规范提供的系数把热点应力幅值修正为槽口应力幅值;最后用槽口应力幅值计算出各种装载工况下的累积损伤,并加权组合为总的累积损伤,用以计算疲劳寿命。由于共同规范是用槽口应力计算疲劳寿命,所以S-N曲线中选用的是B曲线[3]。

在计算热点应力时,除了要考虑连接节点的应力集中系数外,还要考虑纵骨型材的几何形状引起的应力集中系数(面板不对称)。因此面板对称的纵骨如T型材的疲劳寿命要好于面板不对称纵骨如角钢和球扁钢等。纵骨与横舱壁及底墩处的肋板和强框相连接的节点在计算疲劳寿命时,需考虑双层底和舷侧结构相对于横舱壁变形所引起的附加应力。因此,在节点形式相同的情况下,纵骨在横舱壁处的节点疲劳寿命低于在其他强框处的疲劳寿命。

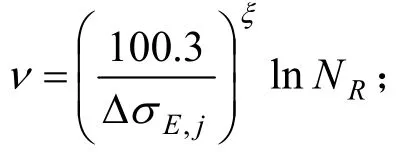

图2 35000t散货船纵骨疲劳计算

由于疲劳破坏主要是由周期性交变载荷引起的,所以容易产生疲劳破坏的区域大多是承受较大动载荷的区域。散货船主要是外板纵骨承受较大的舷外海水波浪载荷,比其他区域的纵骨更容易产生疲劳破坏。特别是在满载水线附近的纵骨,在节点形式相同的情况下,其疲劳寿命相对较低。

图3 76000t散货船纵骨疲劳计算

因此,在设计外板纵骨与横舱壁和强框的连接节点时,需选用节点库中应力集中系数小的节点,如设单面肘板的节点,有时可用软趾加背肘板的节点,以改善节点的疲劳强度。

对于无法在共同规范的标准节点库中找到与之相同或相似节点的纵骨连接节点,由于未知应力集中系数,其疲劳寿命可通过有限元法计算得出。

3 有限元疲劳分析

根据共同规范的要求,主要支撑构件的某些关键节点需要进行疲劳评估,例如舷侧主肋骨的下趾端、内底板与底墩立板在双层底纵桁处的相接点、内底板与底边舱斜板在双层底肋板处连接区域等。在这些热点区域,如不能利用已有的节点库估算应力集中系数,则必须利用三维有限元方法进行热点应力范围计算,通过槽口应力因子,将热点应力范围转换成槽口应力范围,再进行疲劳强度评估。

用于疲劳计算的有限元网格划分须遵守共同规范第八章的相关要求。网格尺寸要求控制在净板厚级别,亦即t×t。网格划分必须表达出结构的细节,然而,焊缝可以不必建在有限元模型中。网格从疲劳热点向各个方向至少10个单元必须大小均匀。对于沿自由边的单元大小也必须均匀,且尽量为正方形,可以用截面特性足够小的线单元划分自由边来得到沿自由边的切向应力。

图4 76000t散货船纵骨疲劳计算(外板纵骨节点改善后)

3.1 舷侧肋骨下趾端

舷侧主肋骨是单壳散货船舷侧的重要构件之一,它对单壳散货船的舷侧强度有着直接的影响。舷侧肋骨的下趾端是全船上的一个重要节点。它的疲劳损坏,有可能在趾端本身或底边舱斜板上产生裂缝,从而导致货物被污染以及昂贵的维修费用等。因此这个结构热点是单壳散货船疲劳强度分析中重要的一个环节。尤其是具有BC-A船级符号的单壳散货船的重压载舱内舷侧主肋骨。当船体处于重压载载况时,在波浪诱导下压载水对舷侧结构产生很大的压力,并且此压力的方向随着波浪相位不同而变化,在趾端处就会产生较大的热点应力范围。

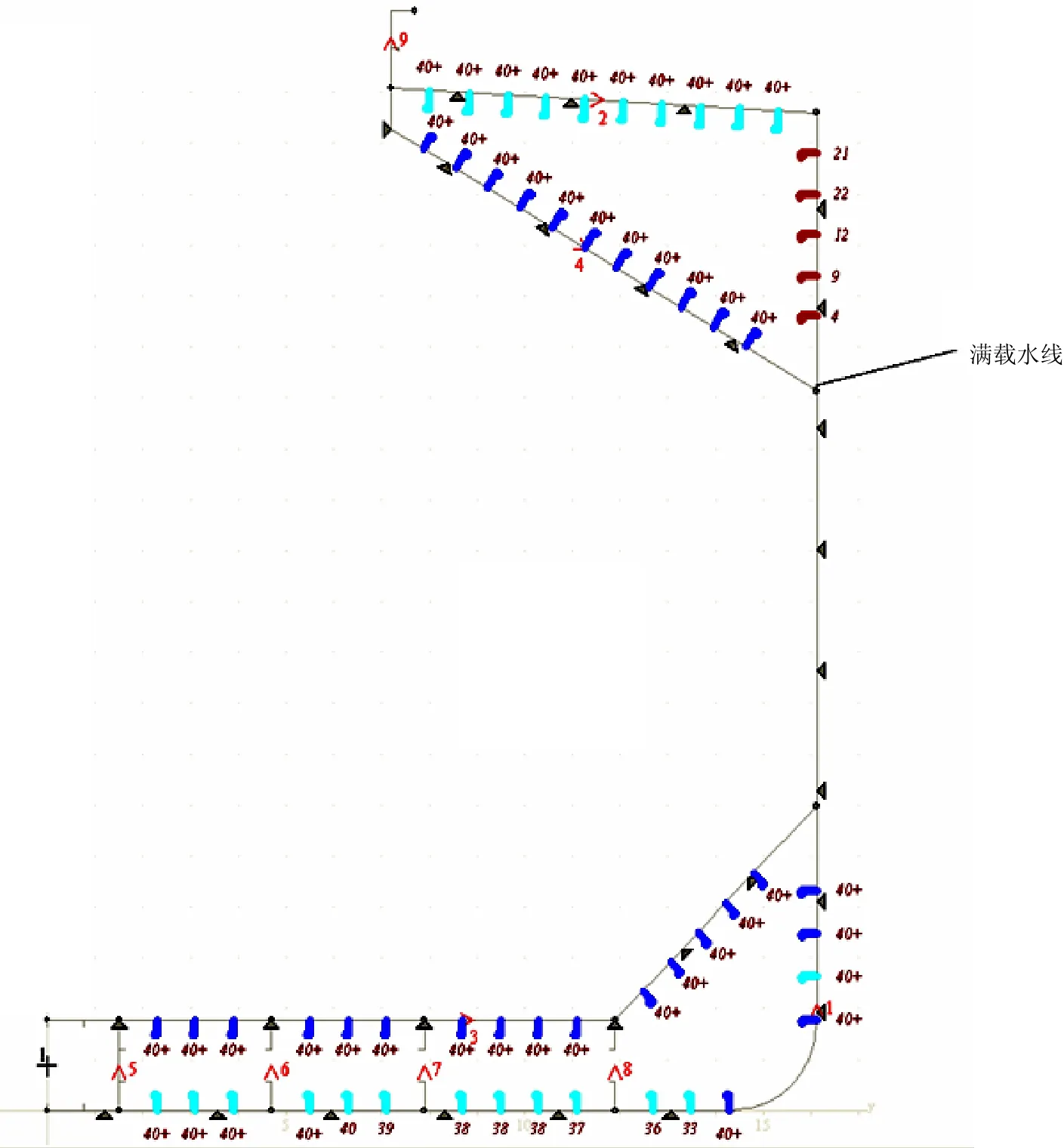

要提高此处的疲劳强度,可以通过适当的加强措施来实现,例如增加趾端腹板局部板厚,改善趾端几何结构形式,将面板厚度在结束处斜切成 1∶3或者更尖的形状以及将此处焊缝打磨光滑等。图5是一个舷侧主肋骨趾端的典型示意图和网格划分。

3.2 内底板与底墩立板连接处

关于内底板与底墩立板在双层底纵桁位置相连接点在重压载舱中损坏的报告时有见诸于世。究其原因,还是因为压载状态下较大的水压头引起的。这个节点也是散货船上最关键的疲劳节点。在这个节点处,所作用的载荷恶劣,应力高度集中并且几何形式不易改变。而在共同规范中,对于船长大于200m的散货船,重压载载况所占的比重有了进一步提升。这也是此疲劳节点难以满足规范的原因之一。

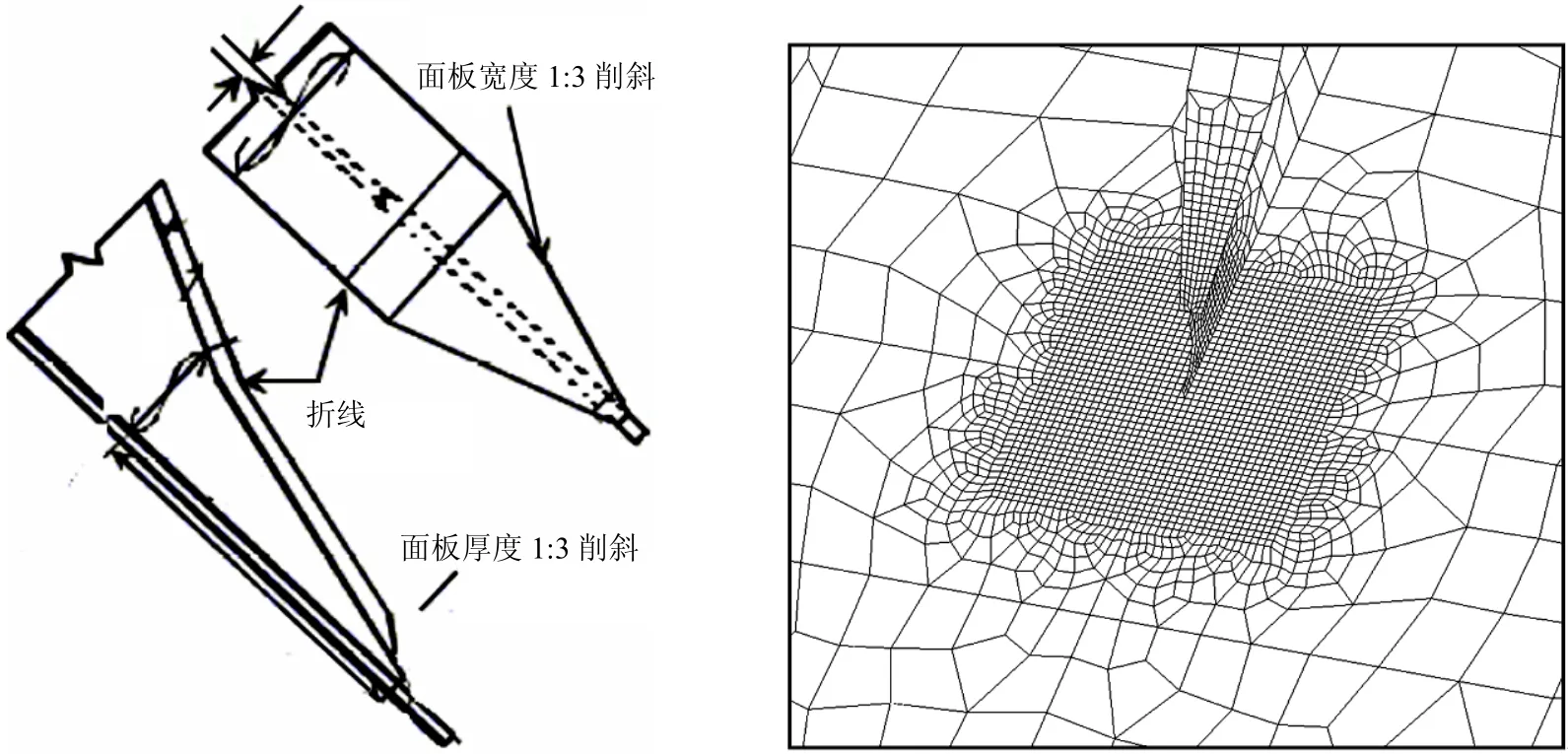

通过对一系列散货船的疲劳分析发现[4~10],同样是重压载舱的底墩,底墩垂直立板的情况往往要比倾斜立板的情况恶劣。图6所示的是某11万吨级散货船重压载舱内前后底墩处的疲劳分析结果(未打磨)。同处于重压载舱内,板厚分布完全对称,只是由于底墩立板倾斜角度不同,疲劳计算结果差异较为明显。这很可能是由于底墩立板与内底板直角相交时的应力集中要比倾斜相交时更为严重。因此,如有条件,可将底墩立板设计成与内底板倾斜相交,这样会有助于此热点结构疲劳强度的改善。另外,还可以增加板厚和提高材料等级、对焊缝进行打磨等来提高疲劳强度。在此节点处必须采用全焊透的焊接方式,并进行无损探伤。

图5 舷侧主肋骨下趾端与网格划分

图6 某11万吨级散货船重压载舱内前后底墩处疲劳分析结果(未打磨)

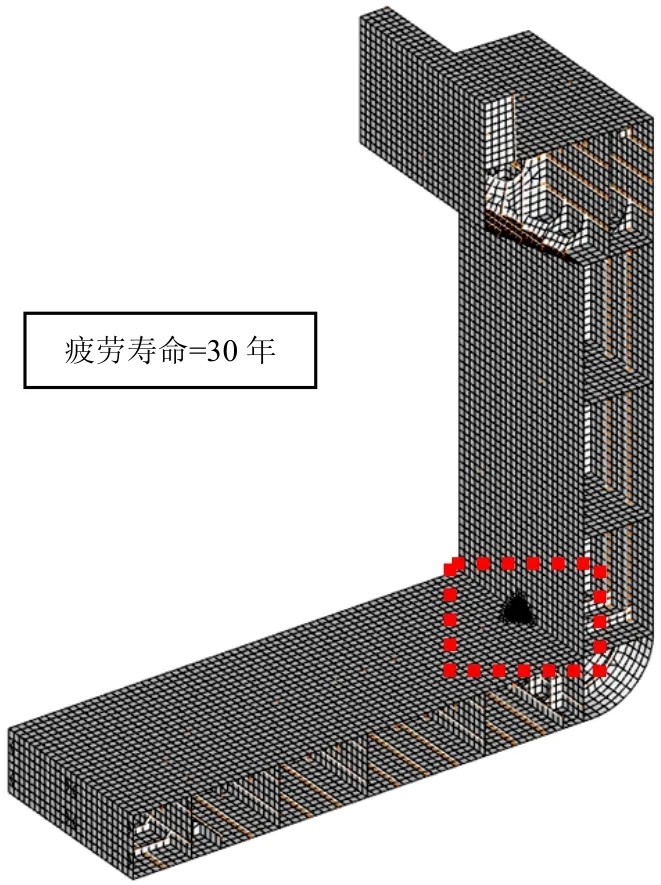

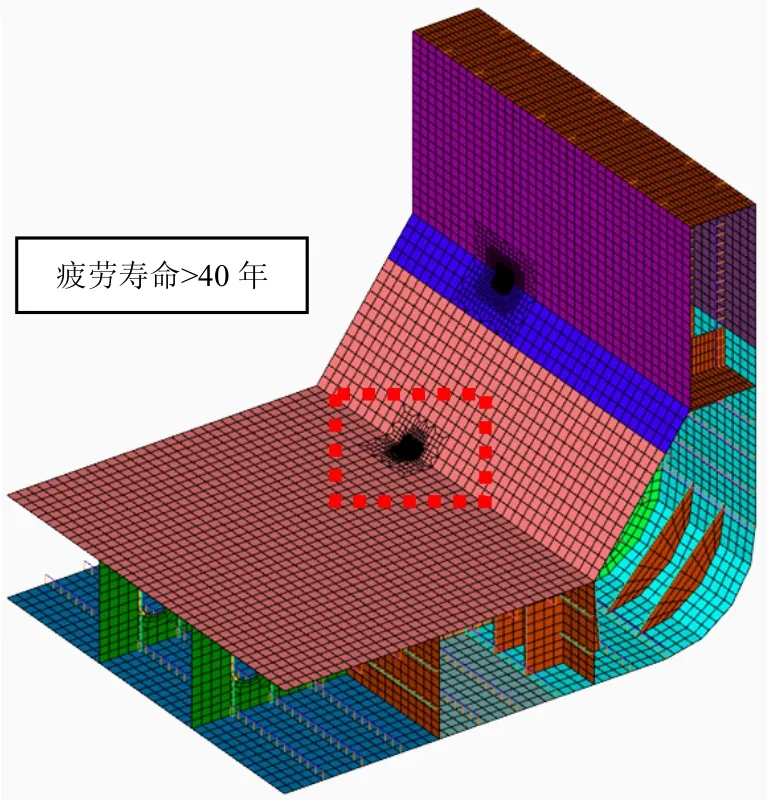

3.3 内底板与底边舱斜板连接处或内底板与内壳连接处

与内底板与底墩连接处相类似,直角连接形式的结构往往比斜板连接形式的疲劳强度更难以满足规范要求。虽然直角连接形式比较少见,但是在双壳灵便型散货船上有一定的应用。图7为某3万吨级双壳散货船A的结构形式,内底板与内壳为直角相连。与之对比的是图8所示的另一条双壳3万吨级散货船B,内壳与内底板倾斜相连。通过疲劳分析,两者差异较大,散货船A虽然局部嵌入厚板比散货船B对应位置的板厚要厚,但是此处的疲劳寿命反而没有散货船B长。因此,在舱容要求相对比较宽松的条件下,可以通过将此处设计成斜交的结构形式,以提高该节点的疲劳寿命。同时也可以通过提高材料等级,打磨焊缝以及嵌入加厚板来达到提高疲劳寿命的目的。

图7 3万吨级散货船A内底与纵舱壁相交处疲劳分析结果

图8 3万吨级散货船B内底与底边舱斜板相交处疲劳分析结果

4 结 论

散货船的疲劳分析是船体强度分析的重要环节。船体节点的疲劳寿命,尤其是对于某些关键节点,如水线附近纵骨与主要支撑构件的结构详细节点,在设计与计算分析过程中要引起特别注意和认真考虑,并且要进行有针对性的加强,以减少疲劳损伤,提高船舶使用寿命。

[1]BUREAU VERITAS. Fatigue Strength Of Welded Ship Structures[Z]. NI 393 DSM R01E.

[2]Common Structure Rules for Bulk Carriers[S]. July2009,NR 522 DT R02E.

[3]08 CSR for Bulk Carriers January 2006 Background Document Chapter 8- Fatigue check of Structural details,Technical Background Documents for Bulk Carrier CSR(version Jan 06)[H]. http∶//www.iacs.org.uk.

[4]BureauVeritas. 30000dwt Bulk Carrier FEM Fatigue analysis report[R]. 2008. 4.

[5]BureauVeritas. 50000dwt Bulk Carrier FEM Fatigue analysis report[R]. 2007. 11.

[6]BureauVeritas. 76000dwt Bulk Carrier FEM Fatigue analysis report[R]. 2008. 11.

[7]BureauVeritas. 82000dwt Bulk Carrier FEM Fatigue analysis report[R]. 2010. 6.

[8]BureauVeritas. 92500dwt Bulk Carrier FEM Fatigue analysis report[R]. 2009. 6.

[9]BureauVeritas. 114500dwt Bulk Carrier FEM Fatigue analysis report[R]. 2009. 12.

[10]BureauVeritas. 176000dwt Bulk Carrier FEM Fatigue analysis report[R]. 2010. 4.