2500t单臂架起重船建造技术分析

2011-07-23倪国春

倪 国 春

(中船江南重工股份有限公司,上海 200023)

0 引 言

大型起重船主要用于大型物件起重作业、沉船打捞、海滩救助、桥梁架设等等。特别是海洋工程装备这个新兴行业,必须依靠大型起重船在海面进行吊装。随着我国经济的增长,科技实力的提升,逐步进入这一领域,目前已能设计和建造数千吨甚至接近万吨起重能力的起重船,如振华港机建造的7500t“蓝鲸”号起重船。

我国在全球金融危机背景下[1,2],适时提出了加快船舶工业调整和振兴规划,一方面推进产业结构调整,提高大型企业综合实力,形成新的竞争优势,另一方面加快自主创新,开发高技术高附加值船舶,发展海洋工程装备,为大型起重船的发展创造良好条件。

1 工程技术水平

1.1 起重船概况

2500t单臂架起重船的航行区域为近海和内河航区,起重作业为遮蔽海域、内河和港口水域。结构形式为单底(机舱部分为双层底)、单甲板、纵骨架式方箱驳船型,采用4锚定位的方式进行起重作业。船体主要结构采用D、E级船用结构钢,龙门架结构采用D32、D36高强度船用结构钢,臂架、A架及其绞座采用Q500D和Q500E高强度结构钢。臂架为桁架式结构,与主船体连接为销轴连接。工作吊钩为额定起重能力 2500t(625t×4)的主钩,见图1。

1.2 构造及主要参数

该船为固定式臂架非自航起重船,主要参数及特点如下:

1)臂架起升高度高。吊钩满载起升高度达到101m,能用于超高结构的吊装作业。

2)臂架总长度长、变幅范围宽。臂架总长达120m,工作变幅范围 30~65°,舷外最远吊距能达到93m(吊重400t)。长臂架加上宽变幅使得该起重船能进行远距离作业,具有较高的作业效率。

3)满载吃水浅、通航高度要求低。通航时可以将臂架放置在15°,能通过限高48m的桥梁,作业适应范围广。

国内外大型起重船参数比照见表1。

图1 2500t单臂架起重船

表1 国内外大型起重船参数比照

2 关键技术

2.1 水陆结合方式安装臂架

大型起重船的主体结构可分为船体和臂架2部分,将两者合拢安装再穿绕变幅和起升钢丝绳系统,是一个复杂的安装工程。通常有如下2个实施方案:

1)借用大型的船坞。根据该船外形尺寸(船长105.6m,型宽 42m)以及臂架尺寸、重量(总长120m,总重1200t),需要10万吨级以上的船坞,用2台650t以上龙门起重机抬吊臂架,这样才能满足安装需要。

2)采用其他大型起重船,在水面上进行吊装。根据该船情况,需要2艘起重能力1000t以上的起重船吊装臂架。如果有良好的码头条件,可以将船体系泊在码头进行安装,如码头条件不理想,则选择在宽阔水域抛锚后安装。

该船的臂架安装吸收了以上2种方案的优点,并借鉴了大型龙门起重机[3]的提升方法,创新地提出水陆结合的总装方案。先将总装完成的臂架以根部朝向水侧滑移出去与船首龙门架绞座对接,根部对接后穿引钢丝绳系统,再用提升塔架将臂架头部抬起至变幅可运行角度(15°),最后利用变幅绞车将臂架拉起完成整体安装。

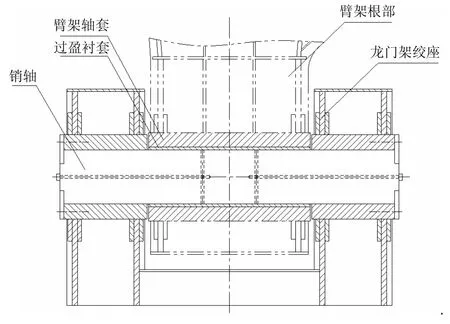

首先是臂架根部与船首龙门架绞座的连接。将船体移进港池,用移船绞车与港池两侧带缆桩将船体系好,船体在移船绞车控制下进行前后位置的调节。臂架通过滑移小车将根部伸出平台,调整其左右位置,使其位于船首龙门架两绞座后,采用一副提升塔架将根部抬起,并移动和调整臂架前后位置,使其铰轴孔对准龙门架绞座轴孔,然后穿装销轴,见图2。

图2 臂架根部与船体龙门架绞座的安装

根部对接后安装钢丝绳系统,通过变幅绞车、A架和臂架变幅滑车穿引变幅钢丝绳;通过起升绞车、A架、臂架起升滑车和吊钩穿引起升钢丝绳。然后采用提升塔架进行臂架头部的提升。将臂架抬至变幅绞车运行范围之内,启动变幅绞车提升臂架完成安装过程,见图3。

2.2 大型轴套、衬套的过盈配合安装

臂架根部销轴孔与销轴的安装采用大型衬套和轴套过渡,其中大型衬套与轴套间为过盈配合,衬套材质为铸造铝青铜,见图4。

衬套的安装采用了冷却法,经过一系列的工艺探索、理论研究并结合以往同类产品的冷却法安装经验,在实施中采用了整体浸没冷却方式,冷却介质选用液氮。同时根据铝青铜材质的线膨胀系数,结合衬套尺寸、冷却介质温度、环境温度等因素制定了详细操作工艺。安装完成后经检查衬套与轴套过盈配合良好,达到了预期的效果。

图3 臂架头部提升

图4 臂架铰点过盈衬套

2.3 Lebus(篱笆丝)绳槽技术的应用

Lebus绳槽技术是美国人Lebus发明的一种适合钢丝绳多层卷绕的绳槽技术,这种绳槽只在一圈中的两个点上错开半个节距,其余部分均平行于卷筒法兰,这样每一圈绳槽正好错开一个节距[4]。由于这个特点,国内起重行业称之为“折线绳槽”。Lebus绳槽作为专利技术,与一般的螺旋绳槽相比,更能确保钢丝绳排列整齐,提高钢丝绳的平顺度,大大减少钢丝绳之间的摩擦,延长了钢丝绳的使用寿命。另外,其对钢丝绳直径、卷绕层数、出绳速度的适应性也相当强。

该船变幅绞车和起升绞车上使用了 Lebus绳槽,在绞车裸卷筒上镶嵌分体式Lebus绳槽卷筒皮完成安装。与绳槽配对的钢丝绳在卷筒上会自动沿绳槽卷绕排列整齐,因此并不需要另外的排绳系统。这种绳槽技术也避免了排绳器与绞车滚筒的同步问题以及与钢丝绳的摩擦问题。

Lebus绳槽对钢丝绳的要求很高,钢丝绳匹配不好容易造成乱绳。因此在选绳时,应根据 Lebus绳槽的特点对钢丝绳,如绳芯构造、旋转方式、直径公差、预应力等等均提出特殊要求,以保证钢丝绳能满足Lebus绳槽的要求。此外,钢丝绳在Lebus绳槽上卷绕穿引时,必须施加适当的安装张力。如果钢丝绳卷绕太松会造成底层松垮,在顶层受力时就会产生乱绳现象;如果卷绕太紧,则给安装带来困难。图5为起升钢丝绳在Lebus绳槽卷筒上的卷绕过程。

图5 起升钢丝绳卷绕在Lebus绳槽卷筒上

2.4 变频器-电机驱动的双备切换优化设计

该船起重系统配置有4套起升绞车电机,每台功率300kW,4套变幅绞车电机,每台功率315kW,绞车电机的驱动均采用变频器。在系统安全设计上,要求起升和变幅系统不能同时工作。

按照通常的驱动配置方案,选择功率 400kW的变频器,一台电机配备一台变频器,需8台变频器,形成一一对应配置方案。根据系统特点还可设计成切换配置方案:一台变频器驱动一组起升电机和变幅电机,需4台变频器,通过切换开关满足使用性能。这两种方案各有优缺点,在一一对应方案中每台变频器的使用效率只有50%,资源并未充分利用。而在切换方案中每台变频器都是满负荷运行,资源利用率高,但是若某一台变频器出现故障,则起升电机和变幅电机都不能工作。

该船的传动系统设计为双备切换方案。每组起升电机、变幅电机各配置2台变频器,正常工作时采用起升变频器对应起升电机,变幅变频器对应变幅电机的一对一模式。当每组变频器中任一台出现故障时,可通过变频器输出端设置的两组切换开关,对相应的两台电机进行交换驱动。使2台变频器和2台电机实现一一对应并互为备用的方案,既能提高变频器的利用率,也可解决变频器出现故障时2台电机都不能工作的难题。考虑到变频器的谐波影响,还在变频器输入端配置了无源谐波滤波器,以保护发电机和网路的其他重要电气设备。见图6。

图6 起重机构单传动方案图

3 结 语

水陆结合的臂架安装方案是该船建造技术的一种创新。这种方案的成功实施,一方面可以证明方案本身的科学性,另一方面也为类似安装工程提供了一套新的解决方案。在一系列施工难点中,例如大直径轴套与薄壁衬套的过盈配合安装工艺,Lebus绳槽的钢丝绳应如何选用及安装,电机驱动方案的优化等。通过工艺摸索获得了许多重要工艺参数,对作为造船、海洋工程施工配套技术装备的大型起重船工程施工积累了大量工艺资料。

[1]朱宏任. 加强结构调整步伐 促进船舶工业由大到强[J].上海造船,2010, (1)∶ 1-5.

[2]魏家福. 积极应对全球金融危机的中国海运业现状和发展趋势[J]. 上海造船,2010, (1)∶ 9-11.

[3]王金成,孙东胜. 600t龙门起重机制作[J]. 上海钢结构,2005, (增)∶ 57-59.

[4]篱笆丝公司. Lebus绳槽产品说明书[Z]. 2009.