均值-极差控制图在十字轴生产中的应用

2011-07-10易碧峰

易碧峰,向 号

(西华大学 机械工程与自动化学院,成都 610039)

0 引言

控制图是在20世纪20年代后期,由美国品质管理专家休哈特首创的。经过近一个世纪的不断发展和完善,在今天控制图已成为生产中控制工序品质的主要方法。控制图是用来分析和判断工序是否处于稳定状态的一种图形工具。他通过监视生产过程的品质波动情况,分析工艺过程中出现的异常因素,以便采取相应的控制措施,使工序品质状态得到良好控制。

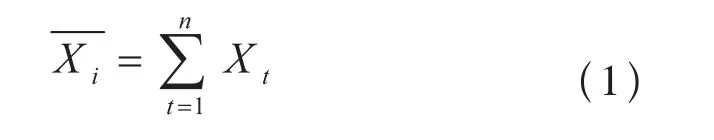

1 控制图的原理

控制图根据数理统计的基本原理绘制而成,其基本格式如图1所示。

图1中,CL是中心线,UCL是上控制界限线,LCL是下控制界限线。中间的点是按时间顺序描出质量特性的抽样数据点。抽样数据点的分布可以动态地反映质量变化的状况。如果数据点落在上、下控制界限线内,且无规则的排列,则说明生产过程中处于统计控制状态;如果数据点落在上、下控制界限线外,或数据点虽然在控制界限线内,但数据点的排列呈现某种规则,则表明生产过程存在系统性误差。

在控制图中均值-方差控制图是最常用、最基本的控制图之一。均值控制图主要用于判断生产过程的均值是否处于或保持在所要求的水平。通过控制图上点的移动来判断是否出现了异常原因。其特点是在生产过程中有一种影响因素产生,立刻对所有生产出来的产品起同样的影响。极差控制图是看分布的分散程度或波动幅度的变化,它所表示的是某一特征值的均匀程度。一般来说,极差控制图的水平愈低愈好,所有零件都在相同条件下生产出来,极差控制图会表现出稳定的状态。其特点是生产条件对一部分零件与其他一部分零件有不同的影响,从而增大了产品某一特征值分布的分散程度,由此判断出异常的原因。

2 实例分析

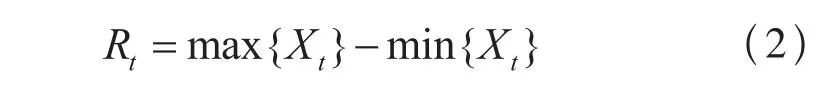

某数控机床中有一种零件“十字轴”,其5个轴外径尺寸要求均为mm (实测数据见表1),且属于关键尺寸,生产过程中需要对该尺寸进行控制。采用控制图的统计方法对十字轴的生产过程进行分析和控制。

2.1 数据收集并分组

每一小时从生产现场抽取一件产品,分别测量其5个轴的外径值,共抽取25次,实测数据如表1所示。

2.2 计算每组样本的平均值(结果见表1中第7栏)

2.3 计算每组样本的极差Rt (结果见表1中的第8栏)

表1 测量数据及计算结果

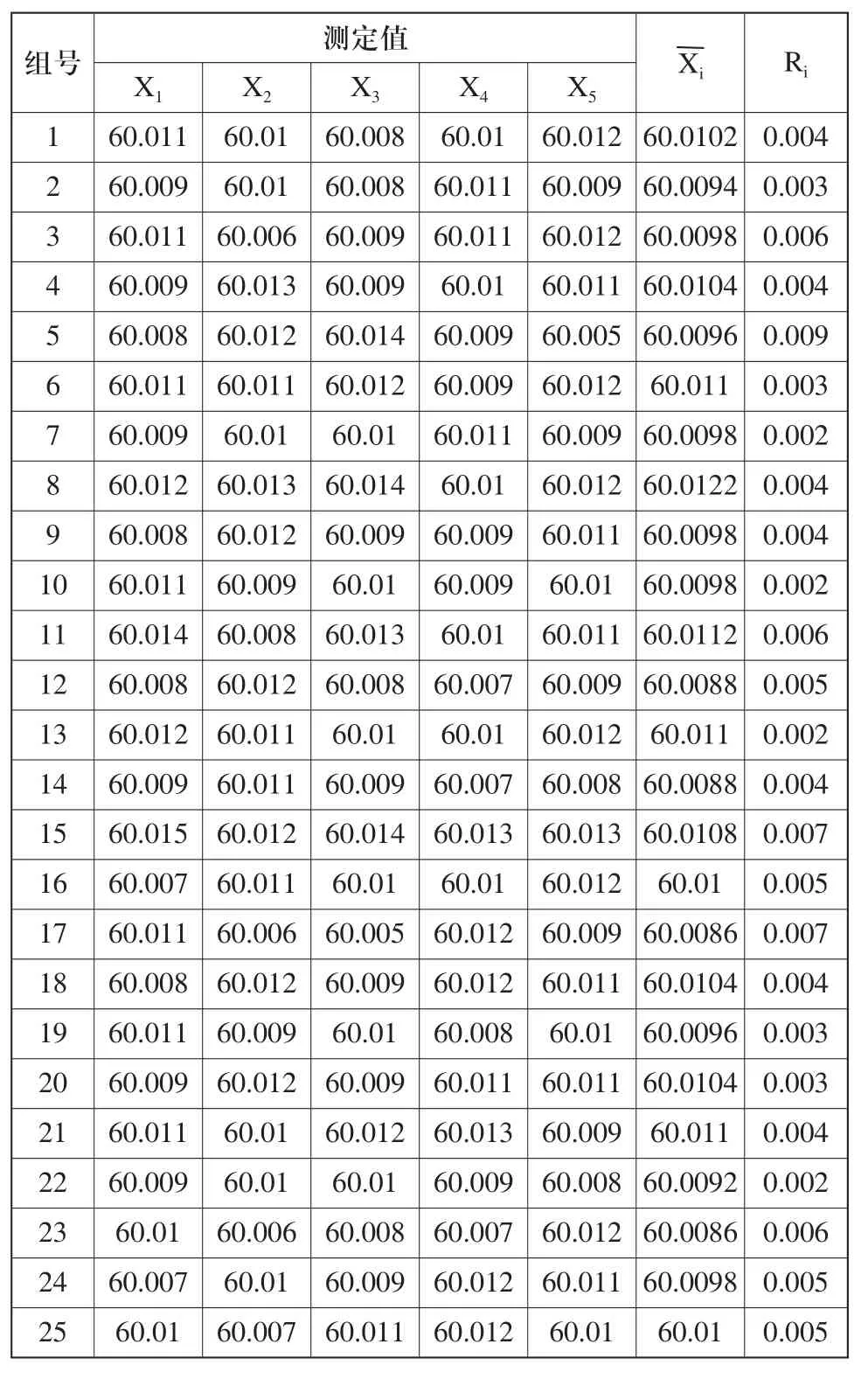

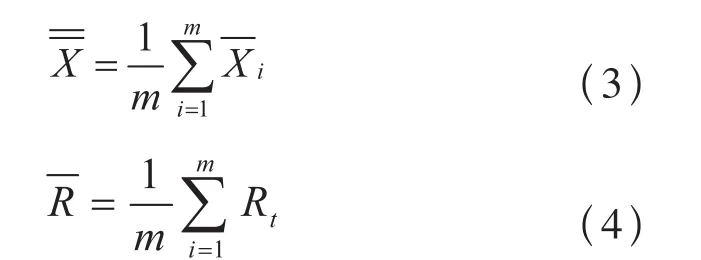

2.4 计算样本总均值与平均样本极差

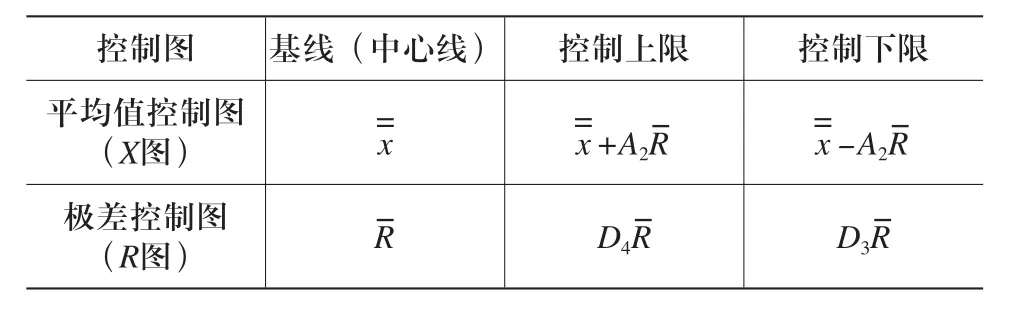

2.5 根据ISO8258“舒沃特控制图”确定控制图的控制极限

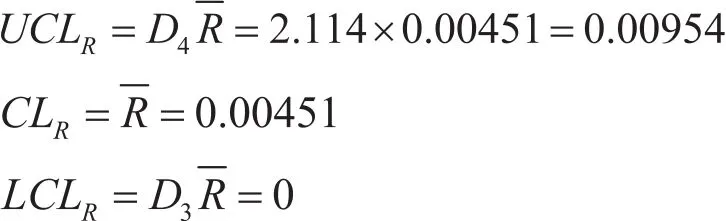

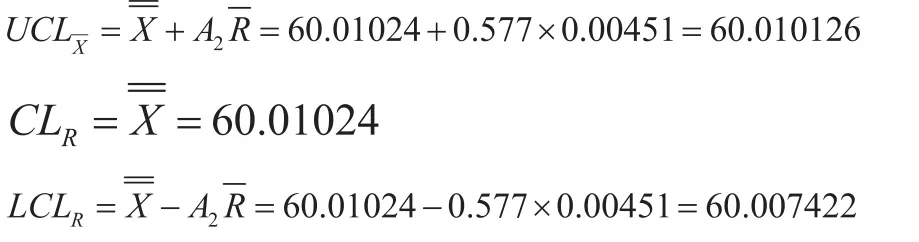

R图的控制线:

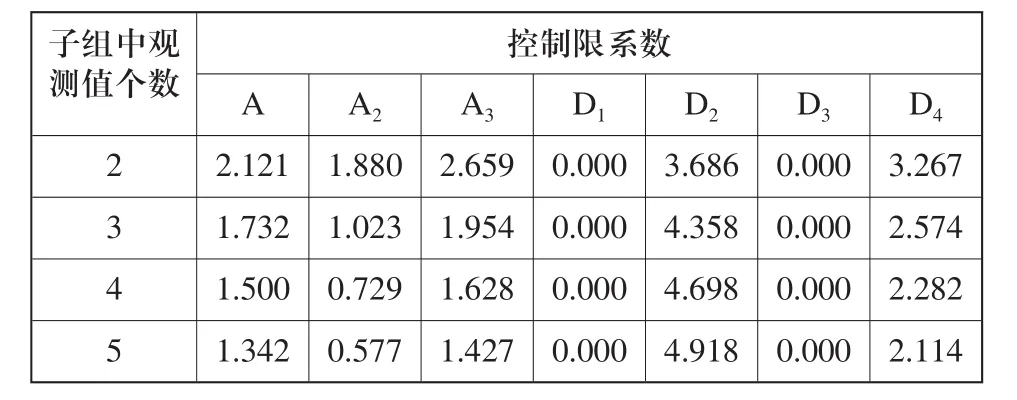

以上各式中,系数A2、D3、D4可从控制限系数表3中查出,当n=5时, A2=0.577、D3=0、D4=2.114。

表2 控制图的控制极限

表3 控制图的系数

2.6 制作控制图

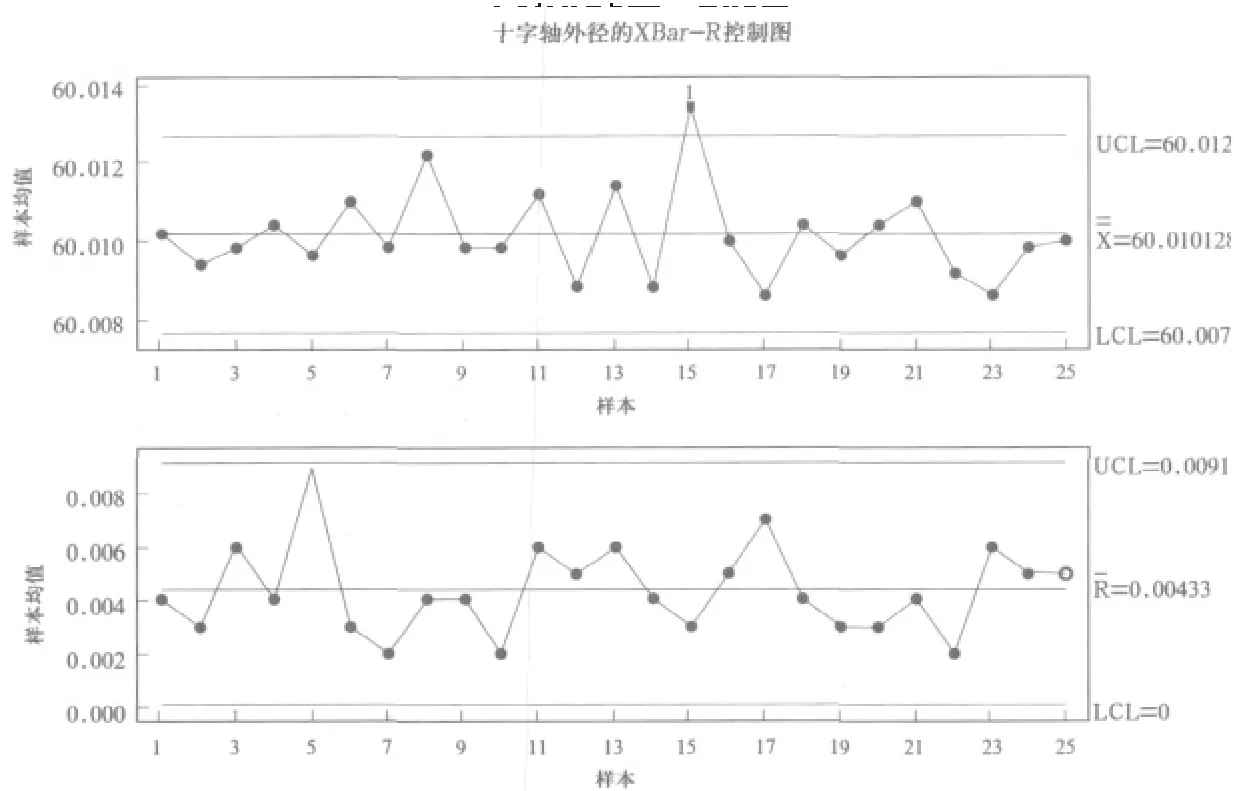

根据各样本的均值和极差在控制图上描点,得到十字轴外径尺寸的均值-极差控制图如图2所示。

2.7 控制图的分析与判断

观察十字轴外径尺寸的均值-极差图,极差控制图中的点都没有越出控制界限,且都随机地分布在中心线的两侧附近,越接近上下控制界限,点越少,但均值控制图中的第16点超出上控制界限,意味着生产过程中有异常情况。从人员、设备、原材料、生产工艺、环境条件等方面研究出现这种状况的原因。经过分析,是由于操作工人的疏忽,造成磨削量控制不当,导致产品的外径值出现偏差。通过采取对操作人员加强教育,增强其质量意识等相关措施,使之后生产出的十字轴尺寸都比较稳定,过程质量得到了有效控制。

3 结束语

利用均值-极差控制图,通过定期观察测量结果的平均值、极差变化情况,十字轴的生产过程是否处于统计控制状态。实时掌握生产过程动态,十字轴的关键尺寸得到有效控制,产品质量显著提高, 最终提高经济效率。

图2 十字轴外径的均值-极差控制图

[1] 向号, 李明.现场改善方法与实务[M].西安: 陕西科学技术出版社.2010.

[2] 薛伟, 蒋祖华.工业工程概论[M].北京: 机械工业出版社.2009.

[3] GB/T 4091-2001, 常规控制图[Z].

[4] 刘法恒, 等.控制图在生产过程质量控制中的应用[J].工程机械.2010(5).

[5] 李耀.X—R控制图在零件加工中的应用[J].铁道机车车辆工人.2000(7).