液力变矩器性能试验台设计与研究

2011-07-10张金刚徐增豪

张金刚,徐增豪

(上海理工大学 机械工程学院,上海 200093)

0 引言

液力变矩器是一种以液体为介质, 用来传递动力的传动机构。它具有对外载荷自动适应的能力,能够无级调速和变矩, 目前广泛应用于工程机械、汽车的传动系统中, 其性能直接影响车辆的品质。液力变矩器性能试验台是对变矩器静态、动态性能测试的专用设备。它不仅可以为新产品的开发提供试验数据, 同时也可以为生产的系列化产品提供特性标定。试验台的测试精度直接影响着试验结果的准确性, 其测试周期往往影响产品的开发周期。因此开发一个测试精度高、测试周期短和试验数据处理快速准确的综合试验台具有很大的实际意义。

1 试验台整体结构设计

液力变矩器最终是要用于车辆的传动系统之中的, 性能试验主要测试变矩器输入、输出端的转速和转矩, 因此对于试验台设计的原则就是:1)从变矩器的角度讲, 要能够比较理想地模拟变矩器在传动系统中实际工作条件, 从而较准确地得到变矩器实际工作的理论性能;2)从测试的角度讲,要能够准确和快速地检测、采集和处理信号。根据以上原则, 试验台主要由驱动装置、变矩器工装、变矩器、变矩器油路供给系统、加载装置、传感器、信号传输系统和信号处理系统等组成,如图1所示。整个试验台的参数测试和处理以一台计算机为核心, 通过labview软件实现对整个试验台的测试控制以及试验数据的处理。

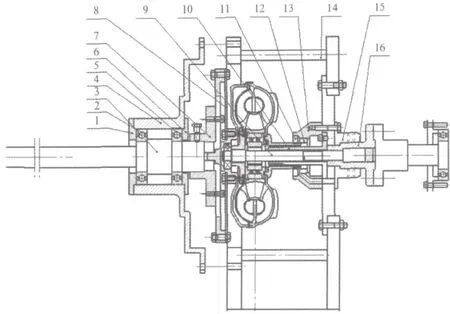

2 液力变矩器测试连接装置

液力变矩器测试连接装置属于车辆测试领域,目的是提供一种结构简单、通用性好、测试精度和效率高的装置。本实用新型由端盖、滑动支架、轴承、法兰盘、输入板、涡轮轴、内花键轴、密封环、轴座、固定支架和联轴器组成,各零件上的孔或槽共同形成进油、回油油路,传动轴的动力通过法兰盘、输入板和变矩器的输入导座传递到变矩器,导轮轴座前端花键与液力变矩器的单向离合器内圈连接。本实用新型结构简单、成本低、测试精度和效率高,可有效避免各环节压力油的泄漏,通用性好,在测试过程中可取代各种变速器及动力传动的连接机构,能十分方便地应用于各种变矩器的测试,且非常便于生产加工和测试安装。

3 实验装置分析

装置的选择方案和设计直接影响试验精度, 信号处理手段直接影响测试周期以及试验数据处理的速度、精度。以下是对各主要组成部分的分析。

图2 液力变矩器测试连接装置

3.1 驱动装置以及加载装置

根据试验要求, 试验台驱动和加载装置必须满足:实现全部工作范围内输入转速和输出转速的稳定运转;动态响应速度要快。

驱动装置可以选取发动机、直流电机或者交流电机。发动机作为驱动装置与实际使用工况一致, 但是要得到稳定转速较难。直流电机转速易于控制, 受负载变化的影响小, 但是响应速度相对较慢。交流电机通过调频器可以实现高精度的控制,响应速度快。负载装置可以通过液压技术实现, 也可以用直流测功机、电涡流测功机和交流矢量测功机。液压技术已经比较成熟, 但是在系统的输出稳定性上不易控制。直流测功机响应速度快, 但是体积大, 惯性大;电涡流测功机结构简单, 惯性小, 易于控制, 但是动态响应慢;交流矢量测功机体积小, 惯性小, 易于控制, 动态响应快, 试验精度高。综合以上分析, 驱动装置采用交流电机, 加载装置采用交流矢量测功机。

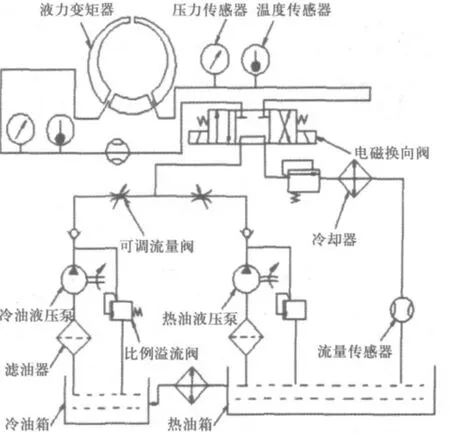

3.2 变矩器油路供给系统

液力变矩器供油系统一方面提供液力变矩器运行所必须的油压, 另一方面保证油温处在正常工作范围之内。大量的试验表明, 供油系统设计的合理与否直接影响变矩器性能, 从而影响测试精度,尤其是油温控制的设计。本系统采用了双循环供油方案,即冷油循环和热油循环混合供油。用两个可调流量阀控制变矩器入口冷热油比例, 提高了对油温的控制能力, 有效防止油温过高带来的变矩器性能下降,产生明显的测试误差。

3.3 数据采集虚拟仪器实验系统

在现今的机械实验测试领域,传统的实验测试方式已无法适应信息社会的要求,无论是实验周期、实验精度还是性价比,都越来越显示出其局限性。虚拟仪器系统概念是对传统仪器概念的重大突破。“虚拟”主要有两个方面的含义:1)它的面板是虚拟的;2)它的测试功能是由软件编程来实现。虚拟仪器与传统仪器的最大不同之处就在于应用的灵活性和功能的重构性上。它的基本思想是利用计算机管理仪器,组织仪器系统,进而逐步代替仪器完成某些功能,如数据的采集、分析、显示和存储等。因此,利用虚拟仪器进行液力变矩器全性能实验的开发,灵活性强。

图3 供油系统原理图

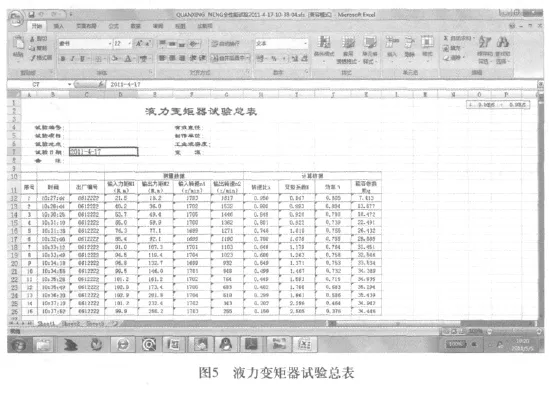

4 测试分析

试验前首先将输入端和输出端传感器调零,将待测试产品装入试验台架,开启油泵,启动原动机并将转速整到600r/min,调整油泵流量至6-10 L/min ,将原动机转速调整到设定转速1700 r/min,调节液力变矩器进出口压力:进口P1=0.4-0.8MPa,出口油压:P2=0-0.2MPa,以上工作完成后,当液力变矩器进口油温达到80℃以上时即可通过控制台记录以下试验数据:

1)输入转速n1

2)输入扭矩M1

3)输出转速n2

4)输出扭矩M2

将以上原始数据输入《液力变矩器试验总表》并通过以下计算公式得出以下数据

1)i=n2/n1

2)K=M2/M1

3)η=n2/n1×m2/m1=ik

图4 测试系统初始界面

5 结论

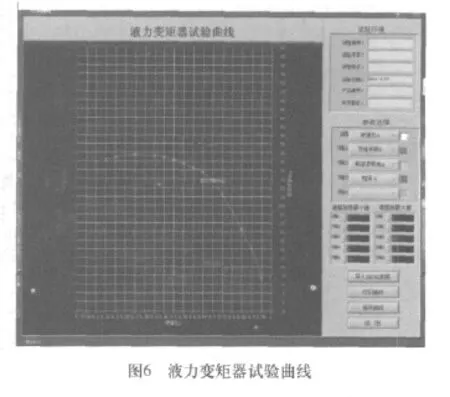

论文初步设计了液力变矩器性能试验台的整体结构,变矩器工装、供油系统,讨论了动力装置,加载装置的选取及全性能实验的测试方法与实验结果,本实验台对液力变矩器出厂性能提供了强有力的保障,也为新产品的开发提供了实验依据。通过采用LabVIEW 软件对本实验进行开发,发现其灵活性强,且开发时间短。

[1] 过学迅.汽车自动变速器[M].北京: 机械工业出版社, 1999: 5-48.

[2] 鲁统利, 葛安林, 张宏坤,等.液力变矩器性能实验台油温自动控制系统研制[J].农业机械学报, 2000, 31(4):95-98.

[3] 刘振军, 秦大同, 胡建军,等.轿车用液力变矩器性能试验分析[J].重庆大学学报, 2002, 25( 2): 103-105.

[4] 邓定瀛.自动变速器原理与运用[M].重庆: 重庆大学出版社, 2002: 8-25.

[5] 蔡伟义,李贵炎.自动变速器试验台的研制[J].客车技术与研究, 2003 (6):22-24.