基于STM32技术的锆钻磨削机床数控系统设计

2011-07-10李香泉陈玉明

刘 浪,李香泉,陈玉明

(景德镇高等专科学校 数学与信息工程系,景德镇 333000)

0 引言

目前宝石市场大量采用全稳定立方晶相氧化钇稳定氧化锆(yttria stabilized zirconias)作为较廉价替代品来替代钻品,并且由氧化锆加工成各式各样的饰品如:表链、颈链、手链越来越得到广泛新潮青年爱好者的青睐。而目前大多锆宝石的加工和生产采用的是手工定位(采用游标尺)和半自动加工的方式,具有效率低下,人员费用高,次品率高等特点,所以与锆宝石加工相适应的特殊夹具和数控系统的研发具有非常重要的意义;一套与此相适应的数控系统的研制成功将大大加快生产的效率,节省劳动力成本。

目前对于锆宝石的加工还处于半自动和手工阶段,而对于此类机床的自动化改造方案有:

1)基于经济型单片机(MCU)核心控制器数控系统:功能较为简单,加工精度比较低,运行速度有限,多轴联动实现比较困难;在中低档的轴类控制机床应用中性价比较高。

2)基于PLC+文本显示的方案:优势是灵动性好,编程简单,适合目前从事电气工程技术员的需求;但对于较为复杂的算法和功能软件编写较复杂,价格中档偏高。

3)基于ARM(或DSP、FPGA等)32位高性能芯片方案、触摸屏等:针对大型数控加工机床;目前国外采用此类高端芯片的数控系统技术成熟,国内的华中数控、大连数控等企业也有类似产品。特点是功能全,造价高。综合比较,本系统采用了集单片机与ARM芯片与一体的STM32F103VCT6这款核心芯片来实现控制主体的功能,同时采用了工业触摸屏来作为人机交互的界面,这样就满足了传统电气工程师的操作习惯,同时保证了系统的性价比。

1 系统总体及硬件设计

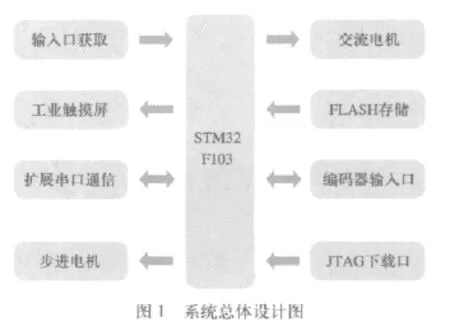

本系统拟对上述锆钻磨削机床进行控制系统的设计与研制,采用嵌入式ARM技术作为整个系统的核心,实现机床工作步骤的在线编程与存储功能,实现对步进电机精准控制与调节,提高和实现磨削机床的自动化。目前步进电机控制仍占主流地位,步进电机的精度高且误差不累计,成本比伺服系统低很多。系统设计采用了模块化的设计方法,集成电源隔离、步进电机控制、继电器控制、DA输出,232、485通信功能,输入口信号获取,编码器信号反馈等功能,应用范围更广[2,3]。系统总体设计如图1所示。

1.1 电源模块

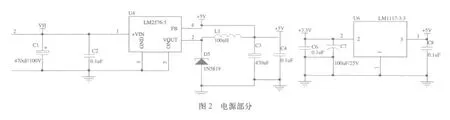

采用开关隔离电源,比普通电源发热更小,更安全。完成24V电源到5V电源的转换;同时采用LM117-3.3V,输出STM32F103VCT6系统所需要的3.3V电压,详细设计如图2所示。

1.2 串口通信模块

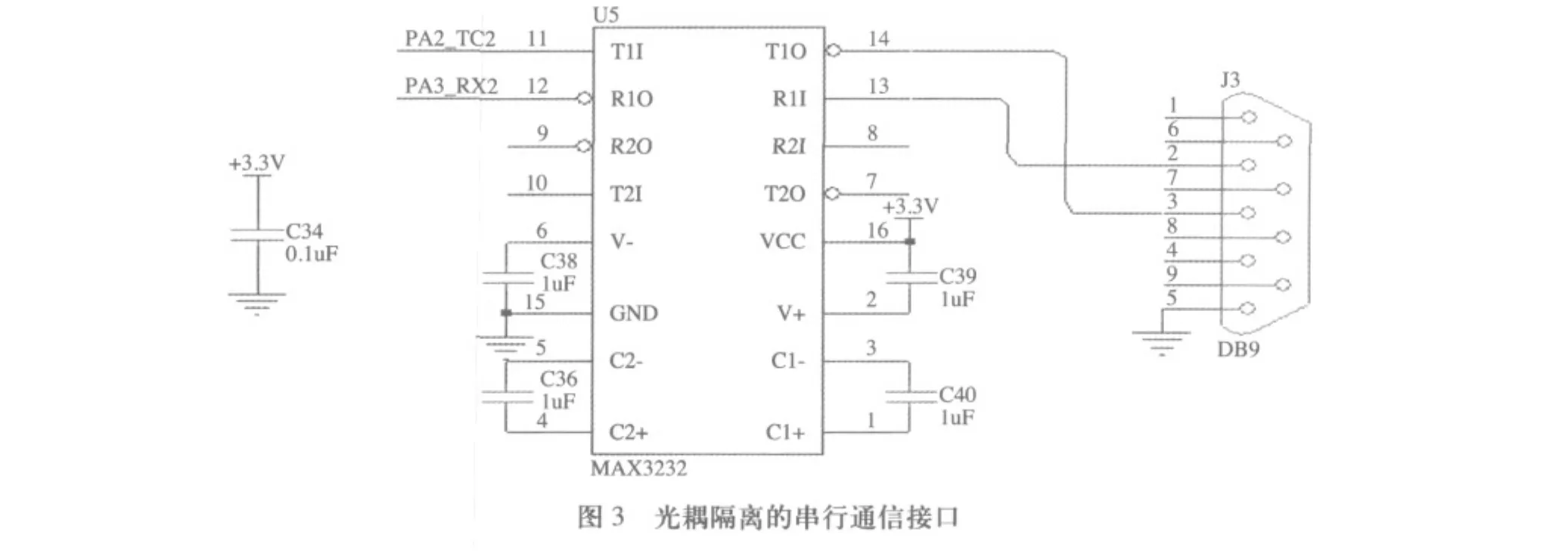

系统设计当中,需要与触摸屏等人机界面进行连接,采用了光耦隔离的RS-232通信芯片进行实现;同时,为了便于扩展,系统设计时还预留了一路RS-485的通信功能。详细设计如图3所示。

1.3 步进电机驱动接口模块

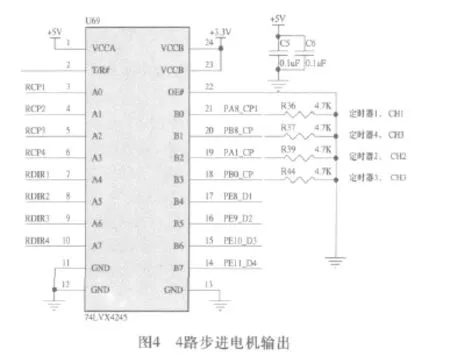

本模块与步进电机的驱动器进行连接,可以实现4路步进电机的控制。采用共阳的接法,5V输出接驱动器的CP+、DR+(对应驱动器的脉冲和方向的控制信号的正端);下图芯片引脚分别接驱动器的CP-和DR-。图4中的18-21脚分别对应STM32芯片的4个定时器输出口,通过定时器的方式调整输出频率,以实现步进电机的加、减速控制。

2 软件部分设计

本作品的控制器的软件部分也采用了与硬件电路设计所对应的模块化设计方式,主要包括的软件模块有:基于DMA方式的串口通信模块(实现了MODBUS RTU协议)[4]、定时器模块(完成了4路步进电机控制功能)、IO口输入功能、继电器输出功能和FLASH数据存储功能;以下重点介绍串口通信与定时器模块的实现。

2.1 串口通信模块

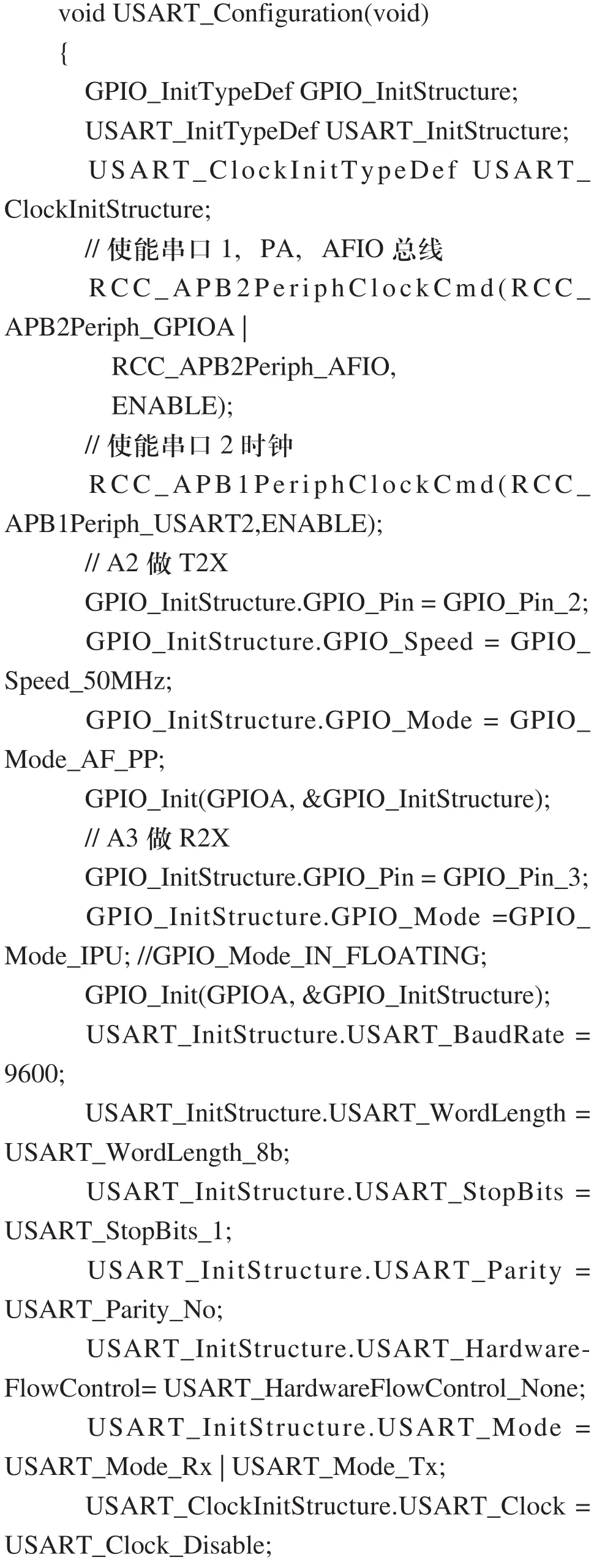

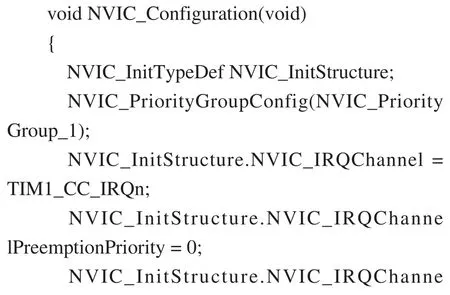

串口通信模块是通过一条数据发送口和一条数据接收口,来实现控制器和外部器件的通信工作;我们的文本和控制器之间就是通过该模块实现通信的。串口2驱动:采用PA2口做T2X发送;PA3口做R2X接收;采用9600波特率;采用8位数据发送接收模式。部分实现代码如下所示:

2.2 定时器模块

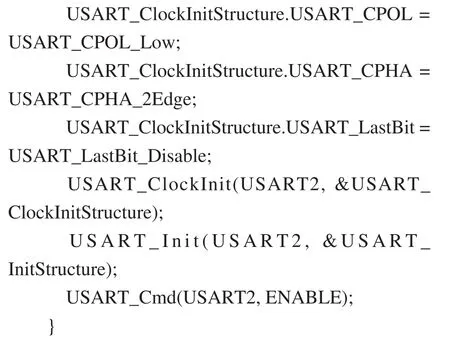

定时器模块是通定时器计数达到某一个设定的值后,进入中断函数,执行相应的函数,与此同时,其中某些IO口输出高或低电平,从而产生脉冲信号,以便驱动步进电机[5,6]。电机实际运行时会采用类似下面的梯形图工作,也会采用S形工作,下面以梯形图实现为例,如图5所示。

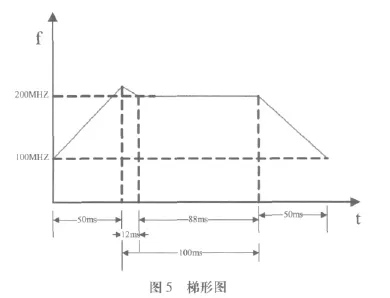

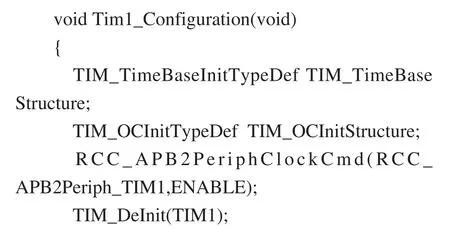

定时器中断打开函数:

初始化定时器一:采用PA8口的CH1通道做定时器输出;设置频率为1M;设置模式为向上计数模式。

同上还有:

定时器2初始化 void Tim2_Configuration(void){……}

定时器3初始化 void Tim3_Configuration(void){……}

定时器4初始化 void Tim4_Configuration(void){……}

这4路中断可以控制4路步进电机同时或各自工作,而且互不影响。

3 结论

本系统主要根据仪表车床自动化控制系统的需求,从系统硬件结构设计到软件的实现,解决了以下三个问题:

1)实现多轴步进电机同时运行,解决了加减速问题(定时器方式);

2)实现实时与文本、触摸屏等人机界面进行交互(采用了DMA的方式、实现了MODBUS RTU的协议),给很多从事电气的工程人员以方便;

3)结合实际的工控行业背景,有针对性的完成本系统给的设计与开发。通过测试证明:本系统提供的设计还是可行的。

[1] 何雪明, 吴晓光, 常兴.数控技术[M].华中科技大学出版社.2006.

[2] 钟汉如.基于RS485的PC与ARM间文件传输的实现[J].微计算机信息, 2008, 2-2: 144-146.

[3] 王永红, 徐炜, 郝立平.STM32系列 ARM Cortex-M3微控制器原理与实践[M].北京航空航天大学出版社, 2008.

[4] 王昌杰, 熊帮新.一种传统车床控制系统改进方法的研究[J].长江大学学报(自然科学版)理工卷, 2008, (02)

[5] 黄艳芳,赵晶,刘践丰.车床CA6140电气控制系统的PLC改造[J].工业控制计算机, 2011,(01).

[6] 吴健.基于单片机的经济实用型机床系统设计[J].微计算机信息, 2008, (7):123-124.