摆锤直驱式车轮弯曲疲劳试验机

2011-07-07苏成志李开亮王德民曹国华

苏成志,陈 栋,李开亮,王德民,曹国华

(长春理工大学 机电工程学院,吉林 130022)

0 引言

车轮作为车辆的重要组成部分,关系到车辆行驶的安全性。车轮弯曲疲劳性能是车轮定型试验的必检指标之一[1]。国外目前采用仿真的方法对车轮进行虚拟弯曲疲劳试验,缩短了设计周期、降低了研发成本[2~4]。但由于车轮轮辐受力的复杂性和螺栓孔处严重的应力集中现象,以及实际车轮的铸造缺陷和机加缺陷等原因的存在,仿真模型难以精确,仿真结果与实际的车轮弯曲疲劳性能差异较大。

国内目前的车轮弯曲疲劳试验机主要有车轮旋转、载荷不动和车轮固定、载荷旋转两种工作形式[5~9]。前者试验精度较高,更接近车轮的实际行驶状态,更符合实际使用状况,但存在车轮调整、安装费力,试验速度慢,工作效率低等问题,且由于车轮旋转,不便于在试验进行中观察车轮轮辐表面的裂纹情况,能耗较大,不适于在试验室环境下进行大批量试验。后者克服了上述缺点,但由于采用万向节传递动力驱动摆锤,造成了车轮安装不便,车轮装卡的夹具过于复杂等问题。

因此,研制了一种以PLC为控制核心,采用空心轴电机代替万向节直接驱动摆锤的车轮弯曲疲劳试验机。

1 试验机方案

车轮弯曲疲劳试验机的原理如图1所示。两个汽缸推动滑盘沿三个导向柱做升降运动,把加载轴和车轮推起或拉下,完成待试验车轮与试验完车轮的更换;通过T型螺栓把车轮压固在工作台上;加载轴一端与车轮轮辐通过螺栓联接,另一端加装摆锤和空心轴电机,空心轴电机拖动摆锤做回转运动产生离心力,使加载轴受拉做涡摆运动,从而实现车轮回转弯矩的加载;四个减振地脚用来对试验机减振,可使试验机直接安放于地面,省去了隔离地基;两个正交应变片检测加装弯矩的大小,经信号调理器放大,由PLC实时采集作为反馈量用于恒弯矩控制;伺服驱动器根据编码器检测的摆锤回转速率控制空心轴电机的速率变化;触摸屏作为上位机,接收用户的试验参数和指令,通过RS485总线传送给PLC;PLC作为试验机的控制核心,负责试验机所有功能动作的协调控制。

图1 车轮弯曲疲劳试验机原理图

2 试验机标定

设摆锤的转速为n,则施加于车轮上的弯矩为

其中:m为摆锤不平衡质量;

r为摆锤不平衡质量的偏心距;

L摆锤到车轮的加载长度。

在车轮弯矩疲劳试验机研制定型后,从式(1)可知,车轮弯矩大小取决于摆锤不平衡质量m和摆锤的转速n,因此,必须对疲劳试验机进行标定,先进行应变片静态标定,再进行不同不平衡质量m时车轮弯曲M和摆锤转速n的关系曲线的动标定。

2.1 静标定

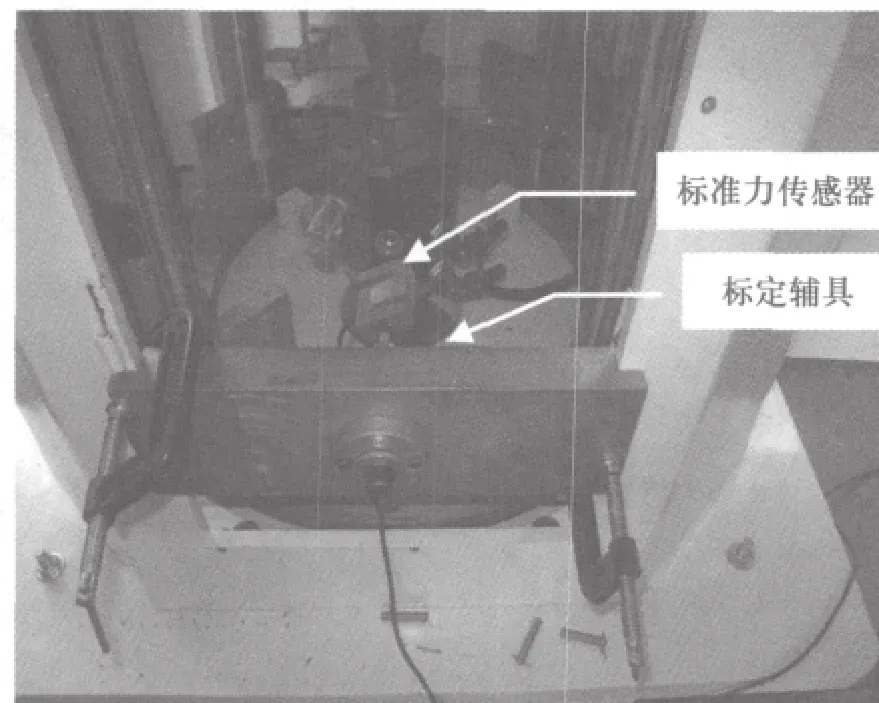

把试验时旋转的摆锤拆掉,换上经计量院标定过的0.1级标准力传感器和标定辅具,如图2所示。

图2 静标定装置

通过辅具拉动加载轴产生试验机额定拉力,同时记下标准力传感器和应变片的输出电压值,本试验机为10000N ·m时应变片输出电压值为10.01v,应变片灵敏度标定系数为999N ·m/v。

2.2 动标定

摆锤采用0.5kg和1kg两种不同质量,摆锤转速n从600 rpm到2100rpm连续旋转,获得部分标定数据如表1所示,其图像如图3所示。M和n呈非线性关系,给定待试验车轮额定弯矩,可根据图3采用插值法确定摆锤转速。

图3 M—n标定曲线

表1 标定数据

3 控制原理

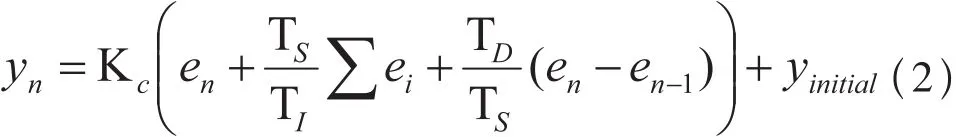

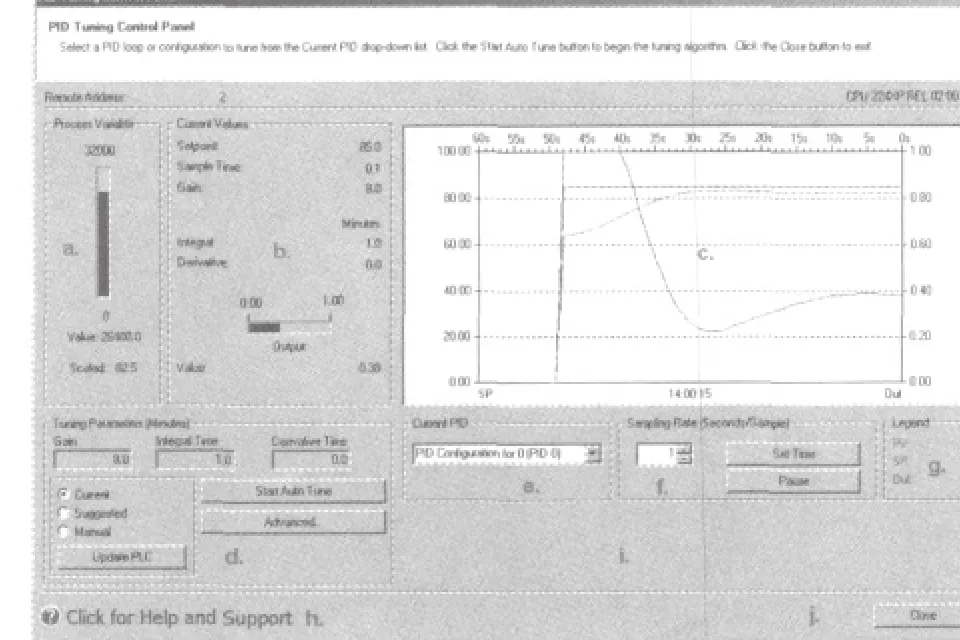

M—n曲线确定后,从式(1)可知,要想实现车轮弯曲疲劳的恒弯矩试验,必须精确控制摆锤的转速。这里,采用基于PLC的PID双闭环控制算法。首先采用S7-200PLC的编程软件Micro/WIN中自带的PID参数自整定模块(如图4所示)设计PID控制器,其优点是无需知道试验机的数学模型即可完成控制器设计。本控制系统的PID校正模型为

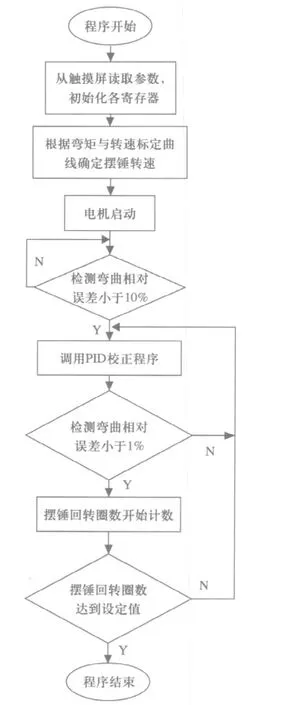

式中:yn为调节器第n次输出值;采样周期 TS=1s;增益Kc=8.0;积分项TI=1.0;微分项TD=0;en=SPn-PVn,en为第n次给定弯矩和反馈弯矩采样偏差;同理en-1为第n-1次采样偏差;yinitial为PID回路的初值,为了避免试验机启动时超调过大,首先根据给定弯矩通过M—n关系曲线确定转速,使试验机开环运行至检测弯矩与给定弯矩相对误差小于10%时,再自动切换到PID闭环控制。

控制框图如图5所示。应变片实时检测车轮弯矩,经信号调理电路放大为电压信号,由A/D模块转换为数字量,与给定弯矩相比较,根据弯矩偏差量,PID控制器根据试验机自整定模型式(2)校正转速,经D/A模块转换为电压量,控制器伺服驱动器,驱动器根据给定的转速和编码器实测转速的偏差量控制空心轴电机。这里伺服控制器、空心轴电机和编码器构成了速度闭环;PLC、伺服驱动器、空心轴电机、加载轴、应变片和信号调理器构成了弯矩闭环,从而实现了车轮加载的恒弯矩精确控制。

图4 PID自整定

图5 控制框图

4 电气设计

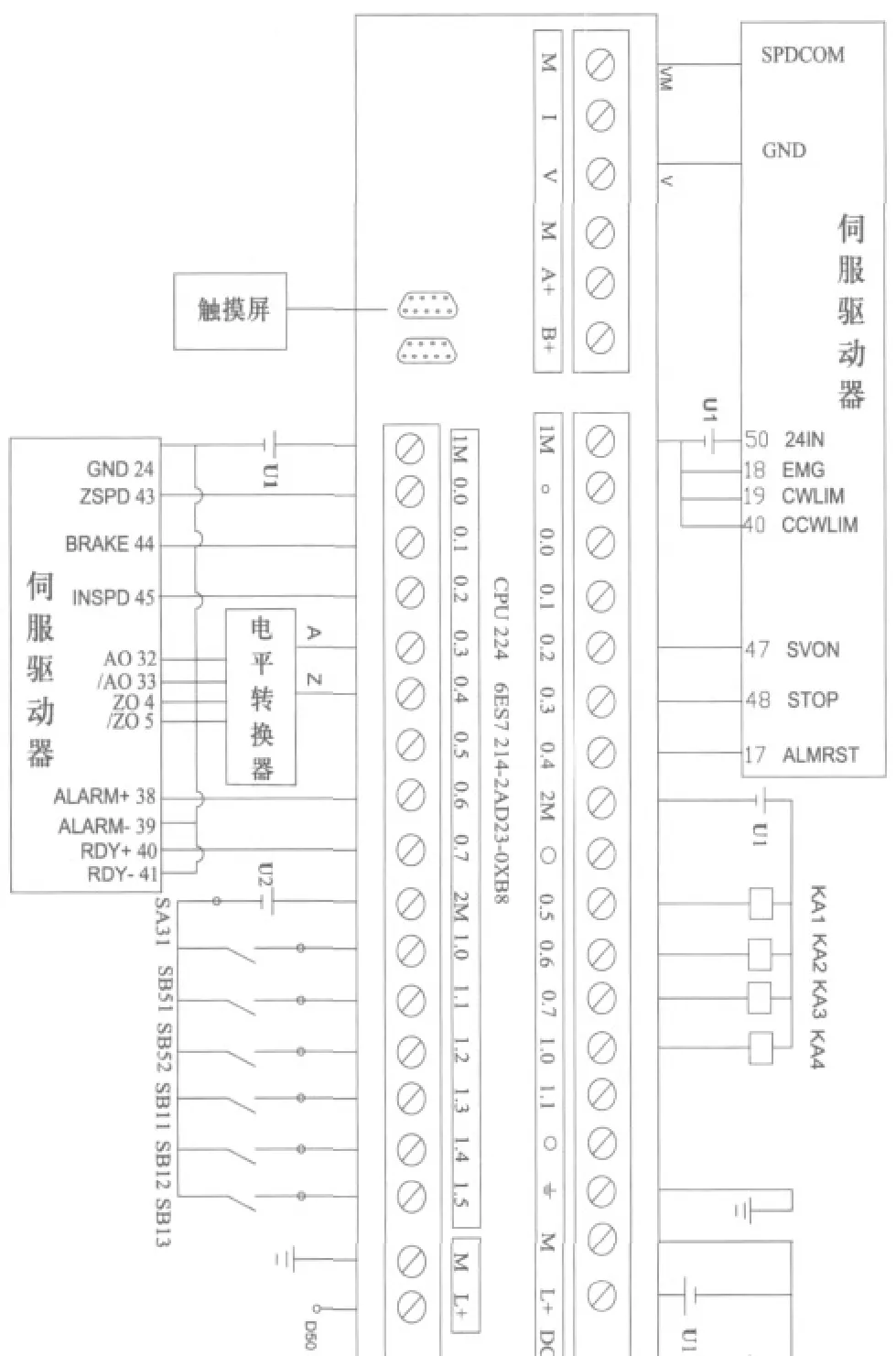

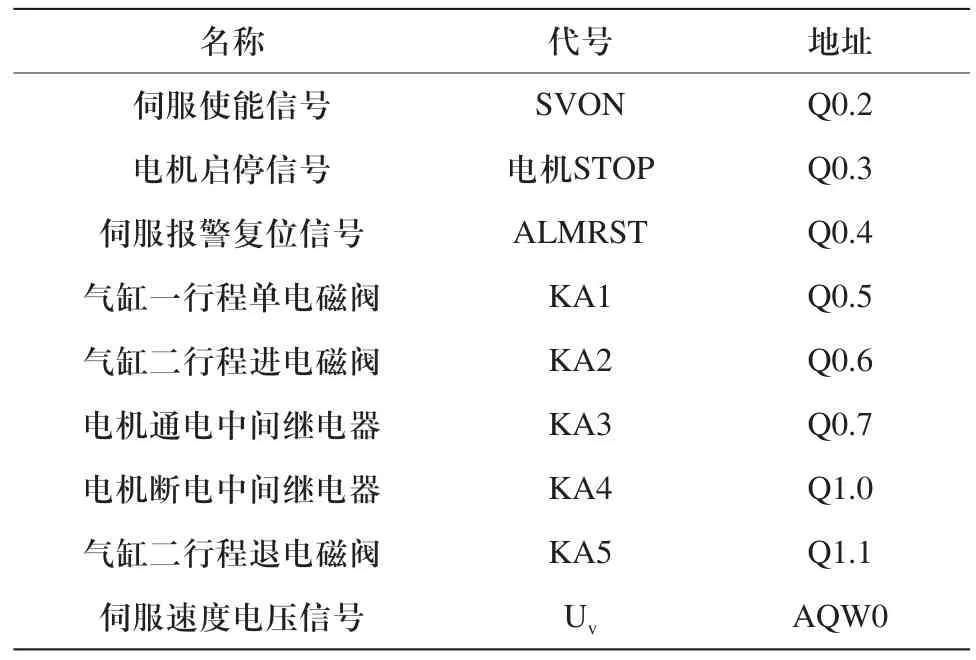

本试验机触摸屏采用国产昆仑通态公司型号为TPC1063型嵌入式一体工控机;空心轴轴电机选择韩国Metronix公司的APM-HE15A型空心轴轴伺服电机;伺服驱动器选用韩国APD-VS15型控制器;PLC系统采用西门子公司CPU224XPsi型CPU,其扩展模块为1个4通道EM231模拟量输入模块(ADC)。CPU模块接线原理如图6所示,模拟扩展模块接线原理如图7所示,输入点分配表定义如表2所示,输出点分配表定义如表3所示。

表2 输入点分配表

图6 CPU模块接线原理

图7 模拟扩展模块接线原理

表3 输出点分配表

5 软件设计

5.1 PLC程序设计

PLC程序流程如图8所示,主要实现伺服电机的启停,滑台的升降,恒弯矩控制和摆锤回转圈数计数。

5.2 触摸屏界面设计

触摸屏开发软件采用昆仑通态公司研发的MCGS嵌入式组态软件。以此平台上开发的用户操作软件如图9所示,可完成试验参数设定,试验状态的监测(试验圈数、摆锤转速和弯矩),试验数据保存、显示、制表打印和故障报警等功能。

6 实验

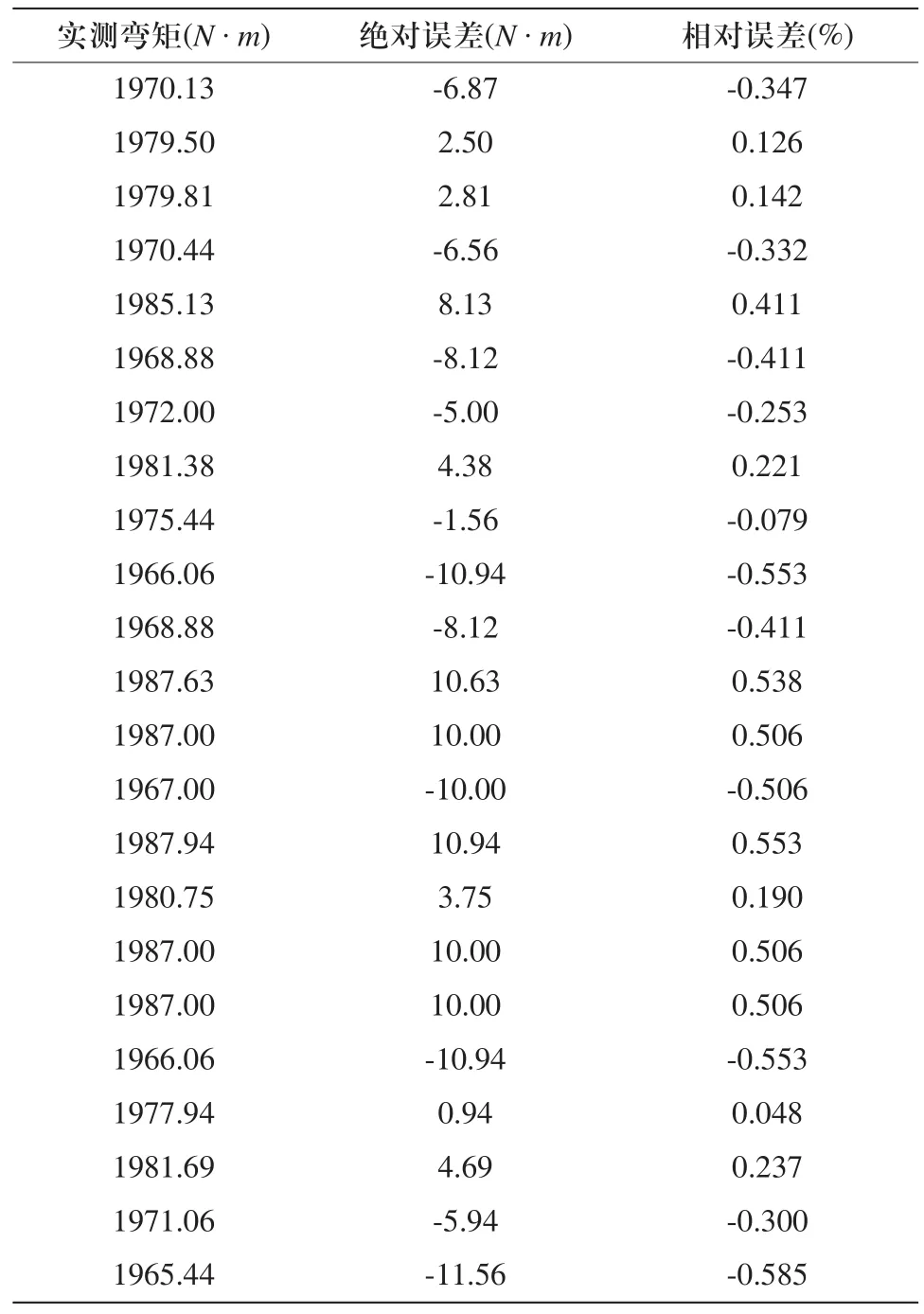

依据GB/T5334-2005《乘用车车轮性能要求和试验方法》中的试验要求,对型号为15*6.0JJET45的车轮进行了加载试验,其额定弯矩为1977N ·m。记录实测弯矩部分数据如表4所示。

由表4可知:最大相对误差为0.585%,满足弯矩控制精度高于1%的要求。

7 结论

从上述分析和实验可知:

1)研制的以PLC为控制核心,采用空心轴电机代替万向节直接驱动摆锤的车轮弯曲疲劳试验机,满足弯矩控制精度高于1%的要求;

2)试验机的静动标定方法建立了弯矩和转速关系曲线,通过给定弯矩反求转速,开环运行电机,解决了试验过程中电机启动超调过大问题;

3)速度弯矩双闭环控制方法解决了试验过程中车轮刚度变小车轮破坏加速问题,保证了试验的可靠性。

图8 PLC程序流程图

表4 实测弯矩部分数据

[1] GB/T5334-2005《乘用车车轮性能要求和试验方法》[S].

[2] P.Ramamurty Raju, B.Satyanarayana, K.Ramji, et al..Evaluation of fatigue life of aluminum alloy wheels under bending loads. Fatigue & Fracture of Engineering Materials& Structures, 2008,32:119-126.

[3] Liangmo Wang,Yufa Chen , Chenzhi Wang ,et al.. Fatigue Life Analysis of Aluminum Wheels by Simulation of Rotary Fatigue Test. Journal of Mechanical Engineering ,2011,57(1): 31-39.

[4] Xiaofeng Wang ,Xiaoge Zhang. Simulationofdynamiccorn eringfatiguetestofasteelpassengercarwheel. InternationalJo urnalofFatigue,2010,32:434-442: 20-30.

[5] 闫胜昝, 童水光, 张响, 等. 汽车车轮弯曲疲劳试验分析研究[J]. 机械强度. 2008,30(4):687-691.

[6] 周荣, 刘继承, 崔胜民, 等. 汽车车轮弯曲疲劳试验计算机仿真[J]. 试验与研究. 2000:31-3

[7] 邱新桥. 基于微机控制的汽车车轮弯曲疲劳试验机[J].机电一体化. 2003,2:40-44.

[8] 居浩, 张俊林. 汽车车轮弯曲疲劳试验机的研究与开发[J]. 工业控制计算机. 2005,18(2):12-13.

[9] 刘春海. 铝合金车轮弯曲疲劳性能试验分析与评价[J].黄金学报, 2000, 2(3):173-175.