高压高产含H2S天然气井管柱破坏机理探讨

2011-07-07汪海波何高法蒋德平

吴 睿,汪海波,何高法,蒋德平

(重庆科技学院,重庆 400050)

0 引言

高压、高产且含H2S等具有强腐蚀性气体的天然气井管柱服役环境恶劣,容易发生破坏。轻度破坏将增加设备运行费用,影响生产的正常进行;重度破坏导致气井报废而不得不填井,带来重大经济损失。因此,对高压高产含H2S天然气井管柱破坏机理进行深入研究,探究其破坏发生的原因,从而为气井管柱使用寿命预测提供依据,是防患于未然、降低经济损失和提高生产安全的有效途径。

1 天然气井管柱使用寿命

腐蚀是影响天然气井管柱使用寿命的重要因素。根据文献检索结果,关于腐蚀对油气井管柱的影响国内外已经作了大量研究,但对于将腐蚀与气井管柱工作过程中产生的振动状况综合起来研究天然气井管柱使用寿命,并由此预测其剩余使用寿命则研究的很少或没有。

就天然气井管柱使用寿命,本文作如下定义:从投入使用开始,到气井管柱某一遭受最严重破坏部分(为方便叙述,后称临界部分)剩余强度恰好可以支撑从该部分开始井下段总重量止气井管柱的工作时间。根据木桶短板效应,临界部分的最大使用寿命正是气井管柱使用寿命。如果不及时更换,临界部分的继续破坏将导致在将管柱起出过程中发生落井事故而导致天然气井报废,造成巨大经济损失。实际使用中,将管柱使用寿命与预先设置的安全系数的乘积作为气井管柱使用寿命以确保安全。

根据上述定义,本文将综合腐蚀与气井管柱工作状况,围绕临界部分的研究对天然气井管柱破坏机理进行研究和探讨。

2 天然气井管柱的腐蚀

石油管的失效统计分析表明,70%的失效和腐蚀有关。根据研究,可以认为腐蚀介质中CO2、H2S、和O2是腐蚀剂,H2O是载体[1]。

关于CO2、 H2S的腐蚀研究很多,本文只做简单介绍。H2S的腐蚀主要是引起氢脆、氢鼓泡和氢致开裂。CO2腐蚀包括均匀腐蚀、冲刷腐蚀和坑点腐蚀,其中台面状坑点腐蚀是腐蚀过程中最严重的情况,其穿透力通常每年可达数毫米[2]。参考文献[3]有以下CO2、 H2S对管柱腐蚀速度公式:

其中:PCO2、PH2S——为CO2、 H2S分压

R——气体常数

ε——反应活化能

Z——反应频度因子

T——反应环境温度,℃

(1)式表明腐蚀速度与环境温度和CO2、H2S分压有关。

根据研究,无水H2S在250℃以下腐蚀性较弱,而湿H2S介质当温度在100~160℃时能生成保护性较好的Fe1-xS和FeS2保护膜[1]。De Waard[4]等认为,在70℃~80℃时,CO2的腐蚀速率存在一个最大值,此后随温度升高,腐蚀速率降低,这是因为生成了FeCO3或 Fe3O4膜。研究表明[5],随着CO2分压的增大,最大腐蚀速率对应的温度向低温方向移动。

根据(1)式,腐蚀速度总的趋势是随腐蚀介质分压的升高而加快。就CO2而言,当分压小于0.02MPa时,腐蚀微弱;当分压在0.02~0.2Mpa之间时,产生腐蚀;当分压大于 0.2MPa时,产生严重腐蚀[6]。

天然气井管柱的腐蚀机理与石油管类似。高压、高产气井井底温度高(大于100℃)、压力大,在沿井管柱升高方向上温度、压力呈下降趋势。一方面由于腐蚀载体水随温度降低逐渐以气相转化为液相(温度低于100℃),使得腐蚀速度随管柱升高而增大,逐渐达到腐蚀速度最大的管柱高度(该处温度使腐蚀速度最大);另一方面随着压力的降低,腐蚀介质分压降低,又使腐蚀速度呈沿井管柱升高而减小趋势。结合前文所述,则气井管柱的最大腐蚀区域位于管柱中间部分。同时高压导致气体流速较快,其对均匀截面管壁部分的冲刷导致腐蚀载体水不能够稳定的附着于管壁形成电化学腐蚀源。在管柱接箍部分,则由于截面发生突变,出现旋涡和低流速区域,而且存在接箍缝隙,此处存在腐蚀载体水稳定附着的条件,而且接箍部分的联接强度远低于一体管柱。因此,可以得到结论:位于气井管柱的最大腐蚀区域的接箍部分是气井管柱的最薄弱环节,该部分就是天然气井管柱破坏的临界部分。

3 管柱接箍部分的压力分布规律

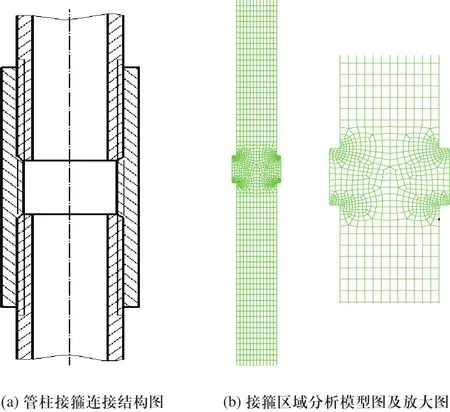

为验证上述结论,利用相关软件,对图1所示管柱接箍部分的压力分布规律进行分析,得到结果如图2所示。

由图2可以看出,由于接箍处管柱截面积发生了突变,天然气流过该部分时,在靠近接箍上管柱部分分别出现了最大压力和最小压力,这种压力分布特点将造成接箍与上管柱之间出现缝隙,气体和部分水就会填充该缝隙,形成电化学腐蚀电池。接箍处一般为螺纹联接,随着腐蚀的不断进行,螺纹牙不断被腐蚀,导致强度不断降低。最后,当腐蚀造成螺纹联接强度恰好能够支撑该部分以下的管柱重量之前,管柱就已经达到寿命极限,因为,如果此时不进行管柱更换,则将导致管柱更换时发生落井事故。这进一步验证了前文所得出的结论。

图1 管住接箍处结构图及分析模型图

图2 管柱接箍区域的压力分布规律(单位:Mpa)

4 结论

1)高压、高产天然气井管柱的破坏主要是腐蚀破坏。

2)高压、高产天然气井管柱的破坏严重区域发生在管柱距井底一定高度的区域,而破坏最严重区域则发生在位于该区域内的接箍处。该处发生破坏的寿命就是整个管柱的使用寿命。

3)根据上述管柱破坏机理,计算出气井内温度、压力分布,进一步计算出腐蚀性介质的气体分压,结合管柱材料性质、腐蚀速度计算模型和接箍处螺纹强度计算公式,即可确定出管柱使用寿命。管柱使用寿命的确定对实际生产过程中管柱的更换具有指导意义,可以有效的提高经济效益和避免安全事故的发生。

[1] 任呈强.N80油钢管在含CO2/H2S高温高压两相介质中的电化学腐蚀行为及缓蚀机理研究[D].西北工业大学,2003.

[2] 何鲜.国外深曾气藏开采技术[M].石油工业出版社,2001.

[3] 刘文忠.气井井下管串腐蚀影响因素的电化学认识[J].钻采工艺,2005,28(2).

[4] De Waard C and Lotz U.Prediction of CO2 Corrosion of C-arbon Stee1.A Working Party Report on Prediction CO2 Corrosion in Oil and Gas Industry,1994:30-58.

[5] Srinivasan S,Kane R D.Prediction of Corrosivity of CO2/H2S Production Environments.Paper No:11,Corrosion/96.

[6] 刘晓军.CO2腐蚀问题的再思考[J].小型油气藏,2006,11(4).