双圆改成单圆盾构机的主要技术措施与应用

2011-07-06陈佳璋

陈佳璋

上海市第二市政工程有限公司,上海

1 概述

从日本“IHI”重工引进的 Φ 6520 mm 双圆盾构机,经上海轨道交通4、6号线隧道施工使用,虽有一次掘进形成双向隧道、工期周期缩短的优点,但在群楼密集和各种地下管线较多的地区使用,因地表沉降较大等因素,受到限制、因此,双圆盾构将退出在上海的应用。

引进一台新盾构的价格,日本制造的约为人民币3000万元,欧盟制造的价更高。把在上海弃用的双圆盾构,采取合理的技术改造措施后,改成两台单圆盾构是可行的,而使每台改制费用控制在人民币1000万元左右,其经济和社会效益十分显著。

2 主要技术措施

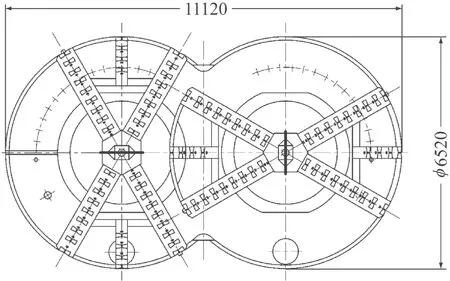

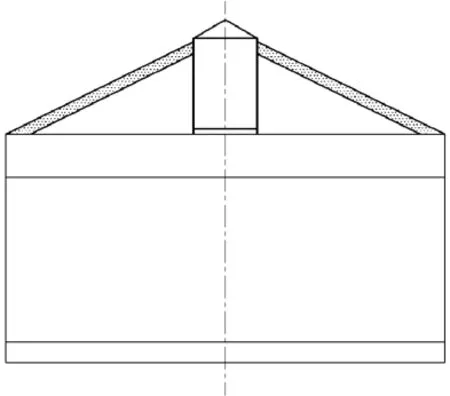

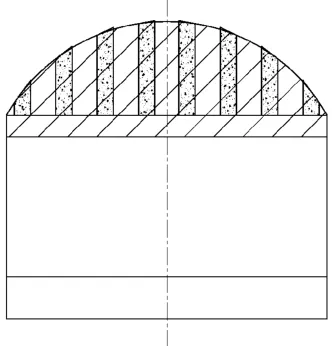

1、设计、制造盾构新壳体:如图1所示,双圆盾构的壳体是“眼镜型”的。其外径为 Φ 6520 mm,且切口环和支撑环的壳体是左右拼装结构。新设计的单圆盾构壳体的整圆切口环、支撑环和盾尾的外径为 Φ 6340 mm,长度分别为 2845 mm,2820 mm,2230 mm(见图2),并充分考虑了它们的强度与刚度。

2、原刀盘的改进

图1 双圆盾构正视图Fig.1 The double-circular shied front view

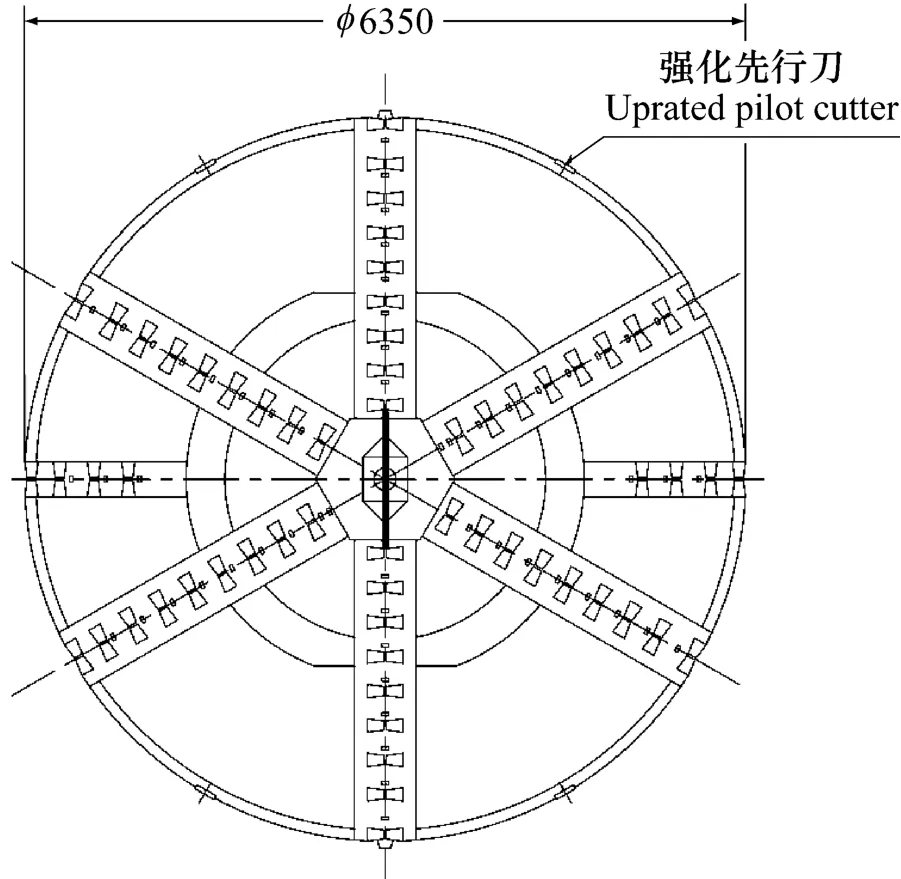

双圆盾构分左、右两个扇形条幅式的刀盘,切削直径为 Φ 6520 mm。改进后的刀盘切削直径为Φ 6350 mm,结构尺寸的改进见图3:①4根主幅条改成6根(见图3);②在仿形刀的2根主幅条中间截开,去除多余长度以适应切削直径的变动,而仿形刀的安装结构不变(见图4);③无仿形刀的2根主幅条截去外周多余长度(见图4);④检查受损刀具数量,并及时更换或修复;⑤新增幅条上的主切削刀和贝壳刀;⑥为增强切削土层的适应性,在刀盘周边配置4把强化刀;⑦刀盘外圈用耐磨合金材料堆焊与外圈保护刀予以保护(见图5、图6、图7);⑧重新布置刀盘搅拌片。

图2 1-切口环,2-驱动装置,3-支撑环,4-盾尾,5-行星减速器Fig.2 1-slotted ring,2-driver,3-retaining ring,4-shield tail,5-planetary reducer

3、刀盘驱动装置的参数分析

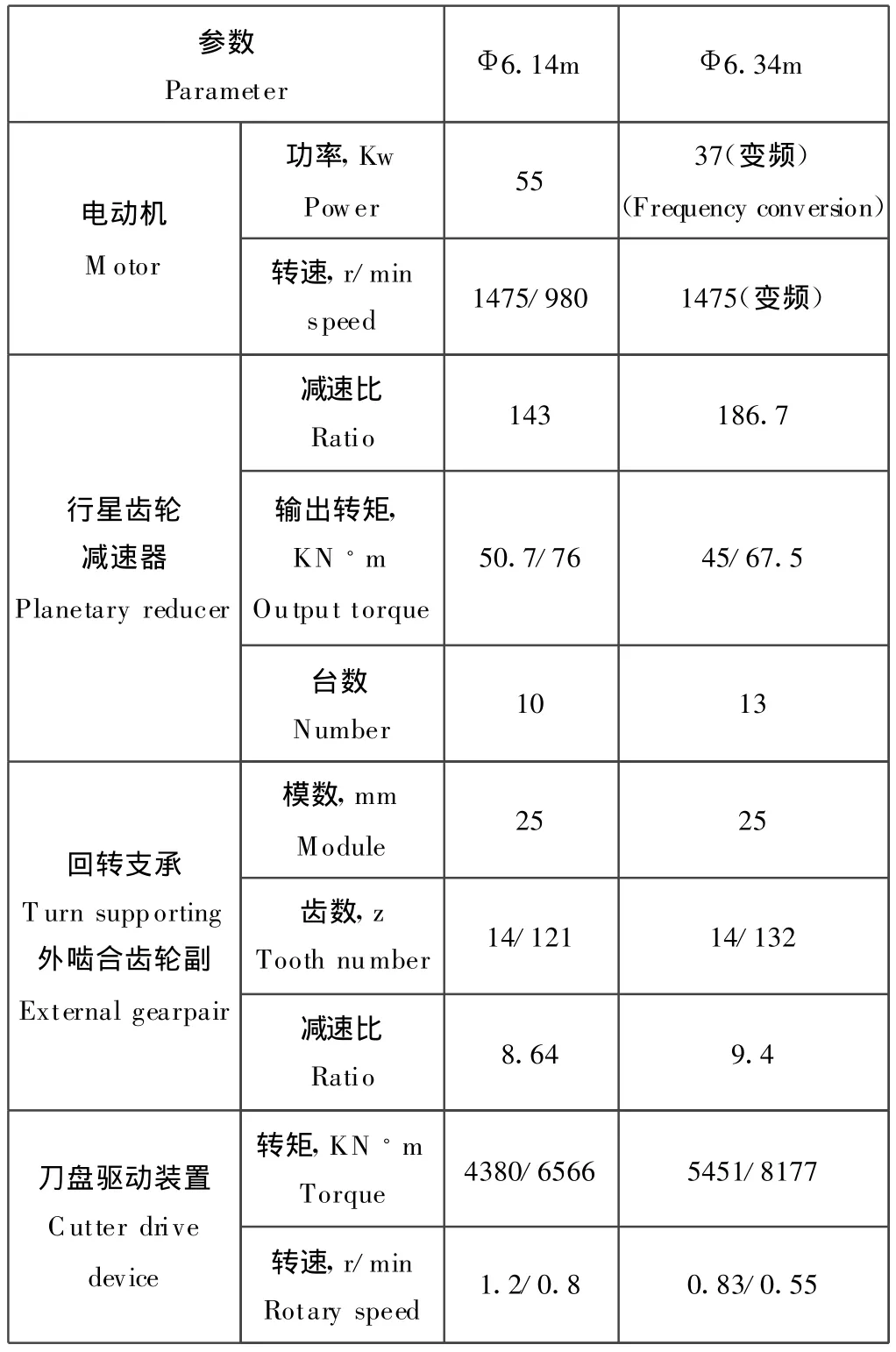

刀盘由13台电动机通过减速比为186.7的行星齿轮减速器和回转支承(减速比为9.4)来驱动。今与相似直径的单圆盾构驱动参数的分析、比较见表1。

图3 新刀盘Fig.3 New culterhead

图4 原刀盘的改进Fig.4 Original cutter improvement

图5 刀盘外圈Fig.5 Cutter outer ring

图6 外圈保护刀Outer ring protective cutter

图7 强化刀g.7 Uprated cutter

由表内数据可见,Φ 6.34 m盾构(本方案)与Φ 6.14 m盾构(用于北京轨交10号线)相比较,反映盾构能力的刀盘驱动转矩与转速是能满足使用要求的。

4、拼装机的改进

单圆盾构所用的管片与双圆盾构的管片是不同的。因此双圆盾构所用的单臂管片、中柱管片拼装机及管片顶升装置均不能在单圆盾构中使用,但对双圆机原有的盘体、油马达、行星减速器及大齿圈等驱动装置可予利用,改成适用于悬壁梁结构的单圆盾构通用管片拼装机。拼装机驱动装置的主要参数分析与比较,见表2。由表内数据可见,Φ 6.34 m与Φ 6.14 m盾构,所用油马达为同一型号,但使用工作压力不同,公称排量与输出转矩也接近。因此,改成单圆盾构后,拼装工况能满足要求。

表1 单圆盾构机刀盘驱动参数分析Table 1 Single-circular shield cutter drive parameter analysis

5、液压推进系统的改进

①为节约成本,原则上充分利用原有的液压元件。但在重装时,对元件进行清洗、油漆、重新调试、安装。从实际使用结果看,这样做是合理的、成功的。

②关于液压推进系统,作了较大的改进。按照Φ 6340 mm单圆盾构工作时土压的分布是较深区域大于较浅区域。为了平衡各区域的推进力,将上、下、左、右4个区域的油缸配置,由原来各区域均为4个缸,改成上区3个缸,下区为5个缸,左、右2区不变仍为各4缸(见图8)。经油缸配置变动后,各区域的推进力与其土压相匹配,而各区域的调控压力、即减压阀的二次压力,基本上相差不大。在直线推进时,总压力可往下调,达到节能的目的。当需要向上或向下,向左或向右调控掘进方向时,减压阀的二次压力的变化亦相对减小。有利于总压力的下降,使液压控制系统更合理和方便。

③在仿形刀的液压系统上,有一个累积式流量计,用于测定仿形刀的位置。该流量计以往由日本进口,价格昂贵。本次改用自行研制的流量计,使用可靠、方便,而价格仅为进口的1/3。

表2 Table 2

④原双圆盾构中拆下的液压元件作如下处理:凡完好的,清洗调试后作备件;少量已损坏的,或污染严重、锈蚀、磨损的予以报废。

⑤液压推进系统的原有一个阀组设计并不先进,也不合理。如用插装阀、电磁球阀(小型)、液动阀、单向阀、小滤芯等组成,是非标准件,即复杂,制造又困难,估计是日本“IHI”公司 20年前的设计。现在随着液压技术的进步,已大量使用大流量密封性好的电磁球阀在推进系统中,使其结构标准化,方便维修与更换。另外一种平衡阀也是同样情况。由于这次修改时间紧迫,这进一步的改进,留待日后进行。

6、电气设备及控制系统的改进

原双圆盾构的强电设备均为日本进口,这次改进时一台盾构机沿用了原有电气设备。另一台采用了国产的高低压柜,柜里边配备了国产的高压开关和变压器以及低压总开关,电气设备已经全部国产化。在自动控制方面,原日本进口盾构机的控制方式已经陈旧,有多个PLC主站控制多个机械、液压及气动系统,站间控制点较多且联络接线繁多,安装调试复杂,系统维护很麻烦。这次我们做了改进,采用了PLC的主从站控制方式,由一个PLC主站控制有12个远程I/O模块组成的从站,主站设置在盾构机主控制柜里,从站直接布置在各个独立的机械、液压,气动等系统设备旁边的电气控制分柜里。采用了CC—LINK通信方式。这样布局合理,使得设备安装调试检测与系统维护都很方便。另外控制系统的传感器也基本实现了国产化。

3 在杭州地铁施工中的应用

该两台盾构机改制后分别于今年6、7月份陆续在杭州轨交二号线的掘进施工中应用,到9月初,第一台盾构掘进了570 m,第二台盾构掘进了290 m。盾构机刀盘切土顺畅,开挖面的土压平衡控制良好,地表的沉降控制在施工规定的范围内。刀盘转矩在3000~5000 KN.m之间,而刀盘油压在 25 MPa~32 M Pa之间。管片拼装机动作准确到位,工作正常。推进系统最大油压为34 M Pa,最大总推力为3400吨。盾构机掘进速度为4~6 cm/min。盾构机4个分区油压调节控制良好使机器纠偏自如,操作性能好,机器运行正常。符合改制的各项技术指标及要求。

[1]汽车工程设计手册[M].设计篇.北京:人民交通出版社,2001.

[2]肖超胜,陆华忠,云 皓.丰田汽车维修手册[M].底盘新技术新结构.长春:吉林科学技术出版社,1996.