熔炼-球磨二步法制备Fe-Mn-Si三元合金

2011-07-05谢锐,黄峰,方茜,詹晖

谢 锐,黄 峰,方 茜,詹 晖

(1.武汉科技大学材料与冶金学院,湖北武汉 430081;2.武汉大学化学与分子科学学院,湖北武汉 430074)

炭材料用作锂离子电池负极材料,理论容量低、安全性能不理想,替代材料有锡基、锑基和硅基合金等,其中Si能与锂形成 Li4.4Si,理论比容量达4 200 mAh/g[1],但 Si在嵌脱锂时体积变化较大,易导致材料粉化、导电能力降低,缩短电极的寿命[2]。在Si中引入活性或非活性基体,可缓解体积效应[3]。G.X.Wang等[4]用高能机械球磨法制备的Fe-Si复合物,在0~2.5 V(vs.Li+/Li)和电流密度为80 μ A/cm2时的首次可逆比容量为600 mAh/g,第25次循环的比容量为360 mAh/g。左朋建等[5]用机械球磨法制备的Mn-Si复合物,在0.02~1.50 V(vs.Li+/Li)和电流密度为 0.2 mA/cm2时的首次可逆比容量为300 mAh/g,第40次循环的比容量为190 mAh/g。舒杰等[6]认为,三元复合材料有多个活性/活性和活性/非活性体系,抑制体积变化的效果更好。冯瑞香等[7]用机械球磨法制备的Ba-Fe-Si复合物,首次可逆比容量达500 mAh/g。M.D.Fleischauer等[8]用真空溅射沉积法制备了Si-Al-Mn薄膜,随着锰含量的增加,循环性能大致呈上升趋势。机械球磨合金法耗时较长、效率低;真空溅射法复杂、不易操作,都难以进行大规模工业化应用。

本文作者用熔炼-球磨二步法制备了锂离子电池负极材料Fe-Mn-Si三元合金粉末,并进行了相关研究。

1 实验

1.1 Fe-Mn-Si三元合金的制备

以Fe块(湖北产,>99%)、Si块(湖北产,>99%)和 Mn块(湖北产,>99%)为原料,用熔炼-球磨二步法制备 Fe-Mn-Si三元合金试样。原料配比为:40%Si试样(40%Si、40%Fe、20%Mn)、50%Si试样(50%Si、20%Fe、30%Mn)、65%Si试样(65%Si、13%Fe、22%Mn)。将盛有原料的石墨坩埚置于GP-30B型高频感应加热设备(鄂州产)的电磁感应圈内,在1 500℃下加热至原料融化并形成合金,冷却后,得到三元合金材料。以丙酮(湖北产,>99%)为保护剂,在QM-3SP2型行星式球磨机(南京产)中以220 r/min的转速将得到的三元合金材料球磨(球料比15∶1)24 h。

1.2 Fe-Mn-Si三元合金的结构分析

用X-6000型X射线粉末衍射仪(日本产)分析物相。镍滤光片和石墨单色器滤波,CuKα,管压 40 kV、管流30 mA,波长为 0.154 056 nm,扫描速率为 4(°)/min;用JSM-6700型场发射扫描电子显微镜(FE-SEM,日本产)观察微观形貌。

1.3 电池的组装和电化学性能测试

按质量比75∶15∶10将合金粉末(或单质硅)、乙炔黑(广东产,>99%)和聚四氟乙烯(广东产,>99%)混合后,与适量无水乙醇(湖北产,>99%)搅匀,擀成约0.2 mm厚的薄膜,再在50℃下真空(真空度为-0.1 MPa)干燥24 h,截取面积约为1 cm2的圆形膜,以30 MP的压力压于不锈钢集流网(广东产,>99%)上,制成电极膜(约含8.5 mg活性物质)。

以电极膜为正极、Celgard 2400膜(美国产)为隔膜、锂片(广东产,>99%)为负极、1 mol/L LiClO4/EC+DMC(体积比1∶1,广东产,>99%)为电解液,在充满氩气的手套箱内组装CR2016型扣式电池。用CT2001A电池测试系统(武汉产)测试恒流(30 mA/g)充放电性能,电压为 0.01~1.50 V。

以电极膜为工作电极,1 mol/L LiClO4/EC+DMC为电解液,锂片为对电极和参比电极,组装电池体系,在CHI660b电化学工作站(上海产)上进行循环伏安测试,扫描速度为0.1 mV/s,电位为0.01 V~开路电位。

2 结果与讨论

2.1 Fe-Mn-Si三元合金的物相组成

制备的Fe-Mn-Si三元合金粉末的XRD图见图1。

图1 Fe-Mn-Si三元合金粉末的XRD图Fig.1 XRD pattern of Fe-Mn-Si ternary alloy powder

将图1与 PDF卡片对照可知,40%Si试样中的相有Fe0.6Mn6.4Si2(46-1313)、FeSi(38-1397)和 Mn6Si(18-0812);50%Si试样中的相有[Mn,Si](17-0571,晶型未知)、Fe5Si3(38-0438)和单质Si(27-1402);65%Si样品中的相有单质Si(27-1402)、Fe4Mn77Si19(31-0833)和FeSi2(35-0822)。

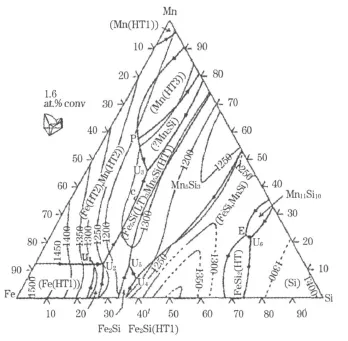

根据三元相图软件TERNARY得到Fe-Mn-Si三元合金的理论相图,如图2所示。

图2 Fe-Mn-Si三元合金的理论相图Fig.2 Theory phase pattern of Fe-Mn-Si ternary alloy

从图2可知,理论上40%Si试样中应有 MnSi;50%Si试样中应有MnSi、FeSi和单质 Si;65%Si试样中应有 Mn11Si19和FeSi2。理论和实际熔炼时的相组成差别较大,可能是熔炼过程中成分混合不均匀所致,具体原因有待分析。

2.2 Fe-Mn-Si三元合金的微观形貌

图3为制备的Fe-Mn-Si三元合金的FE-SEM图。

图3 Fe-Mn-Si三元合金的FE-SEM图Fig.3 Field emission scanning electron microscope(FE-SEM)photographs of Fe-M n-Si ternary alloy

从图3可知,所有试样粒度不一,40%Si试样的粒度为0.6~ 4.0μ m,50%Si试样的粒度为 1.0~ 5.0 μ m,65%Si试样的粒度为 2.0~6.0 μ m。颗粒尺寸随着Si含量的增加而增大,可能与形成的相有关。

2.3 Fe-Mn-Si三元合金的电化学性能

2.3.1 合金试样的充放电性能

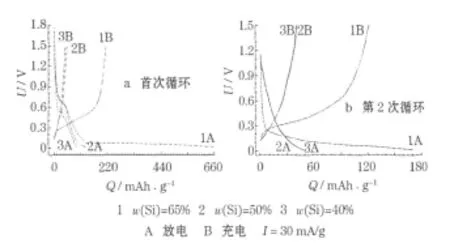

制备的Fe-Mn-Si三元合金前两次循环的充放电曲线见图4。

图4 制备的Fe-Mn-Si三元合金前两次循环的充放电曲线Fig.4 Charge-discharge curves of the prepared Fe-Mn-Si ternary alloy in the first 2 cycles

从图4可知,40%Si试样、50%Si试样和65%Si试样的首次放电曲线在约0.65 V处出现一个电压平台,仅65%Si试样在约0.10 V处出现第二个很明显的电压平台,对应式(1)的反应;第2次放电时,约0.65 V处的平台均消失,可能与电极表面固体电解质相界面(SEI)膜的形成有关。

65%Si试样在0.10 V左右有较明显的电压平台,对比单质Si的充放电曲线[9]可初步判断:合金试样中提供大部分容量的仍然是单质Si,其他合金组分仅起到缓解Si体积变化的作用。

65%Si试样、50%Si试样和40%Si试样的首次放电比容量分别为 658.5 mAh/g、130.3 mAh/g和 92.1 mAh/g,首次可逆充电比容量为 213.9 mAh/g、51.9 mAh/g和 45.3 mAh/g,不可逆容量损失分别为67.5%、59.9%和50.8%。由此可见,随着Si含量的增加,试样的首次充放电比容量上升,但首次不可逆容量损失也增加。

2.3.2 充放电机理初探

制备的Fe-Mn-Si三元合金的循环伏安曲线见图5。

图5 制备的Fe-Mn-Si三元合金的循环伏安曲线Fig.5 CV curves of the prepared Fe-Mn-Si ternary alloy

从图5可知,首次循环时,Fe-Mn-Si三元合金试样的还原过程中可观察到2个峰,分别对应于 0.65 V、0.10 V处的电压平台;氧化过程中可观察到1个峰,位于0.45 V处。0.65 V附近的还原峰对应着SEI膜的形成;0.10 V附近的还原峰对应着LixSiy的形成,反应过程见式(1),氧化过程中的峰分别对应着LixSiy的分解,即式(1)所示反应的逆反应。

Fe-Mn-Si三元合金在0.1 V附近均出现较强的还原峰,对比Si的循环伏安曲线可知,此峰为LixSiy的形成峰。在第2次循环的过程中,此峰依然存在,进一步证明试样中提供容量的为Si单质。在首次循环时,所有试样在0.65 V附近均出现还原峰,对应着SEI膜的形成,在第 2次过程中,此峰消失。这与恒流充放电的实验结果一致。

3 结论

用单质Si、Mn、Fe炼制的三元合金粉末材料,相区比较复杂,与理论相图差别较大,原因是熔炼气氛为空气、熔炼过程温度较低,导致熔炼过程成分不均匀。随着Si含量的增加,试样的颗粒尺寸变大。

随着Si含量的增加,合金材料的首次充放电比容量呈上升的趋势,充放电库仑效率呈下降的趋势。所有的试样在0.65 V左右出现一个电压平台,第2次放电时,此平台消失,这说明是造成首次不可逆容量损失的主要原因之一。

在试样中,提供大部分容量的是Si单质,其他合金组分由于与Li反应较困难,提供少部分容量或不提供容量,但作为惰性基体,起到缓解Si体积变化的作用。

[1]YANG Xue-lin(杨学林),WEN Zhao-yin(温兆银),ZHANG Lulu(张露露),et al.锂离子电池硅基复合材料的研究[J].Battery Bimonthly(电池),2007,37(5):348-350.

[2]Yang J,Takeda Y,Imanishi N,et al.Ultrafine Sn and SnSb0.14powders for lithium storage matrices in lithium-ion batteries[J].J Electrochem Soc,1999,146(11):4 009-4 013.

[3]Liu Y,Hanai K,Yang J,et al.Silicon/carbon composites as anode materials for Li-ion batteries[J].Electrochem Solid-State Lett,2004,7(10):369-371.

[4]Wang G X,Sun L,Bradhurst D H,et al.Innovative nanosize lithium storage alloys with silica as active centre[J].J Power Sources,2000,8(8):278-281.

[5]ZUO Peng-jian(左朋建),YIN Ge-ping(尹鸽平).锂电池用Si-Mn复合电极的研究[J].Journal of Chemical Engineering of Chinese Universities(高校化学工程报),2006,20(4):161-163.

[6]SHU Jie(舒杰),CHENG Xin-qun(程新群),SHI Peng-fei(史鹏飞),et al.Cu-Sn-Sb三元复合电极的电化学性能研究[J].Dianyuan Jishu(电源技术),2005,29(5):301-306.

[7]FENG Rui-xiang(冯瑞香),DONG Hua(董华),AI Xin-ping(艾新平),et al.BaFeSi/C复合物作为锂离子电池负极材料的研究[J].Electrochemistry(电化学),2004,10(4):28-30.

[8]Fleischauer M D,Dahn J R.Combinatorial investigations of the Si-Al-Mn system for Li-ion battery applications[J].J Electrochem Soc,2004,151(8):1 216-1 221.

[9]ZHANG Yong-fu(张勇福),HUANG Feng(黄峰),XIE Rui(谢锐),et al.Ni-Si合金材料与Ni-Si/C复合阳极材料的结构和电化学性能研究[J].Journal of Wuhan University of Science and Technology(武汉科技大学学报),2010,33(3):278-281.