功果桥水电站调速系统的研制

2011-07-02刘亚涛凌伟华

刘亚涛,凌伟华

(1.哈尔滨电机厂有限责任公司,哈尔滨 150040;2.中国长江电力股份有限公司,湖北 宜昌 443002)

1 引言

哈尔滨电机厂有限责任公司(以下简称哈电机)承担了为功果桥水电站提供4台套调速系统的任务。在总结景洪水电站调速器应用的基础上,设计开发了功果桥水电站的调速系统。

2 系统介绍

调速器采用成熟的具有PID调节规律的双自动加电手动全数字式电液调速器,额定工作油压为6.3MPa。调速器电气柜和机械柜分开设置,调速器机械柜置于回油箱之上,与回油箱组合为一体。微机调速器及其控制软件、主配压阀、比例伺服阀、油泵、电机、自动化元件等均采用国际优质产品,且有成熟技术和运行经验,调速器机械液压部分采用成熟和先进的技术。微机调速器处理器、转速测量部分、接力器位置反馈、功率反馈、电液转换单元、各部分的电源均采用冗余结构,这样保证了调速系统的高可靠性。

微机调速器采用双重化微机冗余容错系统并具有独立的电手动功能。冗余系统中的每一个通道,从输入至输出以及电源、测频系统,均为相互完全独立,在运行过程中随时将其中一个通道退出而不影响调速系统的正常工作,且退出的通道能进行停电检修。电气操作系统有远方操作的 I/O接口。在调速器内部发生故障时,不会造成水轮机运行不稳定或出力波动,在调速器外部系统事故时,将保证机组安全停机。

调速器机械液压部分与油压装置回油箱采用组合式设计。主配压阀、比例伺服阀及液压元件等具有油管连接关系的附件布置在回油箱内,其他部件仪表等布置在机械柜内。过速限制装置及分段关闭装置采用集成一体化结构并安装固定于回油箱侧壁下方。机械柜、主配压阀、回油箱、过速限制装置及分段关闭装置之间的油管路集成布置,至接力器的操作油管路从过速限制装置及分段关闭装置直接引出。机械柜调试、操作、维护方便,保证运行可靠、安全。

3 调速器电气柜

在线自诊断和故障处理功能

调速系统有下面给出的在线自诊断和故障处理功能,故障通过电气柜上的指示灯指示。各故障信息以I/O方式及串行通信方式提供给电站计算机监控系统。

(1)导叶开度限制作用;(2)转速信号故障;(3)导叶反馈故障;(4)功率反馈故障;(5)综合故障报警;(6)1#220VAC电源故障;(7)2#220VAC电源故障;(8)1#220VDC电源故障;(9)1#24VDC电源故障;(10)2#24VDC电源故障; (11)紧急停机电磁阀动作;(12)主配压阀拒动;(13)事故配压阀动作;⒁油过滤器堵塞报警。

离线诊断及调试功能

调速器有下面给出的离线诊断及调试功能:

(1)修改和调整程序;(2)程序检查及调试;(3)调节参数检查及调试;(4)系统硬件及软件故障检查,包括各硬件模块故障检查;(5)检查、调试和电站计算机的通信。

故障保护

调速系统发生任何故障或电源消失,关机回路和开度限制都将保持可操作性,当双微机自动控制系统均丧失控制功能时,调速器能够维持导叶在故障以前的位置。

调速器冗余系统中任一通道故障时,不影响调速系统的正常工作,包括所有功能和性能指标。当调速器的自动调节系统故障时,调速系统应自动地切换到电手动控制方式。调速器的任何故障也不影响机组必要的紧急停机操作。

调速系统内的每一个故障均有现地指示信号,对重要信号(如主配压阀拒动、事故低油位)分别提供 2对电气独立的触点至电站计算机监控系统。

调速系统中每个动作于停机的保护(如过速停机、事故低油压停机等),分别提供2对接点至机组现地控制单元,事故停机电磁阀动作时有对外输出的信号接点。

4 系统介绍

4.1 系统方框图

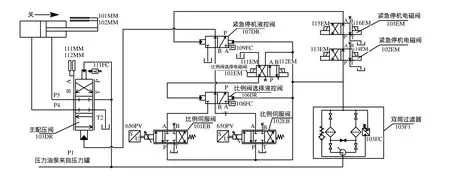

系统方框图如图1所示。

图1 机械液压部分方框简图

4.2 系统结构组成

液压系统由回油箱总装、压力罐总装、油泵电机单元、精细滤油装置、事故配压阀总装、液控单向节流阀及相应的管路、阀门等组成。

控制部分设计为全自动控制。当机组运行调速器控制采用全自动控制方式时,整个调速系统设计会非常简单,整个调速系统的可靠性也得到了极大的提高。

调速器机械液压系统采用了德国博士公司生产的比例伺服阀作为电液转换元件;主配压阀采用哈电机公司自主研发的产品,两个主阀位置传感器互为冗余、安装于其内部;调速器各种功能阀采用板式安装,模块式直联结构,油路集成度高;主接力器采用直线位移传感器的电反馈形式,无杠杆或钢丝绳反馈。

调速系统的结构特点使其具有调节性能好、调节精度高、具有很好的抗油污性能等优点。同时也达到了良好的可维修性,方便维护、检查、检修与调试。

4.3 工作原理

4.3.1 系统原理

系统原理如图2所示。

4.3.2 工作原理简介

此调速器系统能够实现自动控制及紧急停机。自动控制时,由比例阀选择电磁阀101EM动作比例阀选择液控阀106DR,通过比例阀选择液控阀106DR选择比例伺服阀101EB或102EB工作。无论是调速器处于何种运行状态,例如远方/自动或现地/自动或现地/手动,当机组遇到需紧急停机情况时,通过电站自动化系统发出的信号,调速系统会自动完成机组的紧急停机工作。

4.3.2.1 自动控制

以比例伺服阀101EB处于工作状态为例。

当机组在稳定运行状态时,电气部分输出到比例伺服阀101EB的信号VD-E为0,比例伺服阀处于中间位置,没有液压输出。这时,主配压阀控制端活塞受下腔的压力等于受上腔的压力。主配压阀活塞的上下两个阀盘封住主配压阀衬套的两个控制窗口,主配压阀没有液压输出,处于动态平衡状态,接力器不动,机组处于稳定运行状态。

图2 调速器机械液压系统

当机组自动增加负荷时,电气部分输出到比例伺服阀101EB的信号VD-E为正,比例伺服阀处于上位工作位置。主配压阀控制腔通过比例伺服阀与控制压力油相通,下腔液压力大于上腔液压力,因而使得主配压阀活塞向上移动,打开主配压阀衬套通往接力器开机的窗口,推动接力器活塞开启导叶,使机组增加负荷。与接力器活塞一起移动的位移传感器及与主配压阀活塞一起移动的位移传感器,发出反馈信号与所加信号相抵消。这个调节过程结束后,机械液压系统的各个部件恢复到稳定控制运行状态。

机组自动减少负荷时,机械液压系统的上述部件动作相反,调节过程结束后,机械液压系统恢复到稳定控制状态。

4.3.2.2 紧急停机

紧急停机操作既可以通过主配压阀紧急停机,也可以通过事故配压阀紧急停机,当主配压阀发卡时,系统将自动动作事故配压阀紧急停机。如果通过主配压阀紧急停机,首先动作紧急停机电磁阀 102EM 或103EM,然后紧急停机电磁阀动作紧急停机液控阀107DR,这样就会完成主配压阀的控制腔接通排油,实现电气紧急停机的目的。如果通过事故配压阀紧急停机,可以通过过速保护飞摆切换阀紧急停机,也可以通过过速保护电磁切换阀104EM紧急停机。

5 液压主要部分特点介绍

5.1 电液转换元件

液压系统电液转换元件采用比例伺服阀(德国Bostch公司生产),与双自动加电手动控制系统及冗余的接力器位置反馈传感器和冗余的主阀位置反馈传感器共同完成调速系统的闭环控制。

比例伺服阀的应用十分广泛。该阀结构简单、安装方便、耗油量小、抗油污能力强;在保证其使用条件下,能正确可靠地工作;在最大实际负荷下,调速器死区极小。该阀采用集成块板式联接,电气驱动与液压部分集成为一体,绝缘密封性能好,与调速器的电气联接是标准信号;一但出现电源信号断线现象,该阀的“故障保险位置”即投入工作,自动关闭接力器,保证机组的安全。

本系统中设置了两个完全相同的比例伺服阀101EB和102EB作为电液转换元件,分别与双自动加电手动组成完全自动控制的方式。一个比例阀选择电磁阀101EM和一个比例阀选择液控阀106DR能够完成双比例伺服阀的选择切换功能,由双自动加电手动共同决定双比例伺服阀的主用和热备用工作状态。此设计使双比例伺服阀完全处于相同的工作状态,只是一个起实际控制作用,一个处于完全工作的热备用工作状态。这种双比例伺服阀切换工作原理保证了当双比例伺服阀相互切换时,被控对象接力器的扰动极小。

传统设计的备用状态比例伺服阀往往处于冷备用状态,只有当切换到其工作状态时,才有电气控制信号输出到相应的比例伺服阀,这就使得双比例伺服阀切换时被控对象会产生较大的扰动。

5.2 主配压阀

主配压阀采用哈电机公司的产品。其主要由阀体、衬套和活塞组成。阀体与衬套为铸件,活塞为锻件,两阀盘结构。主阀本体上设有开、关机调整时间的调整件,调整方便,能做到无级调整;一端部设有主配压阀拒动的触点111FC及反映主配压阀活塞位置的位移传感器111MM和112MM,主配位移传感器是双冗余设计。

与传统带有辅助接力器的结构相比,此主配压阀结构简单,加工和安装方便,且具有中间接力器功能。由于主配压阀活塞位移传感器反馈放大器放大倍数用可调电阻可调,且易调整;调速系统随动设置中的振荡系数、增益系数、偏移量是数字可调,且易调整。这样保证了整个调速器随动系统的简便、易调整、精确度高,速动性能更好。

5.3 集成块装配

调速系统的各个阀集成在一个集成块上,包括冗余的双比例伺服阀101EB和102EB,比例伺服阀选择液控阀106DR,比例伺服阀选择电磁阀101EM,紧急停机液控阀 107DR,紧急停机电磁阀 102EM 和103EM。这样减少了管路连接,通油能力强,不易发卡,不易漏油,操作也更加简便、同时也利于维护和检修。

6 结语

通过对三峡右岸和景洪水电站调速系统的设计,最终完成了对功果桥水电站调速系统的设计,实现了大型调速系统设计的国产化。今后工作中还要积累一些大型调速系统国产化后的运行经验,包括保证调速系统的高可靠性及调速系统控制程序的可移植性。