水轮机水润滑轴承的应用及展望

2011-07-02王春雷

王 鉴,王春雷

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

1 水润滑轴承在水轮机上的应用背景

20世纪初,水轮机广泛用作水力发电机组的原动机,其主轴导轴承主要采用稀油润滑巴氏合金轴承。这种轴承为防止水浸入油中,在下部需设密封装置。密封装置故障频繁,难以保证长期可靠运行,尤其是轴流式水轮机,轴承下部空间窄小,安装维护难度更大。为简化密封结构,多数采用干油润滑轴承。直至20世纪中叶,欧洲、日本等国家生产的转桨式水轮机仍采用干油润滑轴承。用过的润滑油不能收回,泄入水中,污染河流,引起人们的非议。

水润滑轴承应用的历史可追溯到和水轮机应用同样远古。是美国最先把船用螺旋桨的水润滑轴承移植到水轮机上。后来,前苏联由于当时密封材质欠佳,水轮机应用稀油润滑轴承矛盾突出,因而进行了大量应用研究,轴承材料初期采用铁梨木,桦木叠层塑胶板等天然材料,由于吸水膨胀和对泥沙磨损敏感,后来采用橡胶。水润滑橡胶轴承,在20世纪的50~70年代是前苏联大、中、小型水轮机导轴承的主导结构方案。

2 水润滑轴承在水轮机上应用的经验

水润滑轴承是以结构简单,且简化了周边装置和部件而代替稀油润滑轴承在水轮机上应用的。早在1935年列宁格勒金属工厂在为莫斯科运河卡拉美舍夫电站提供的 1350kW 转桨式水轮机,首先安装了直径为380mm的水润滑橡胶导轴承[1]。水润滑橡胶轴承的广泛应用是对稀油润滑轴承改造成功之后,由于其环保和结构简单的优势才得以推广。对水润滑橡胶轴承和稀油润滑巴氏合金轴承进行比较,采用水润滑橡胶轴承,取消下转动油盆使轴承布置更靠近转轮,减小转轮的悬臂伸长度,增加了运行稳定性。稀油润滑巴氏合金轴承由很多个零件构成,重量大,而水润滑的橡胶轴承零件较少,重量较轻,节省了大量的加工工时。此外,还节省了大量润滑油和运行中油的清理、再生处理等耗费,更重要的是减少了对河流的污染。

水润滑橡胶轴承也是国际上水轮机最通用的一种结构型式。具有可以接受的耐磨性能、较低的摩擦系数和良好的运行质量,使用寿命约17~20年。国际上已积累了丰富的设计制造和运行维护经验。我国在上世纪的50~70年代也广泛应用,为水轮机导轴承的主要型式之一[2]。如单机容量300MW的白山水电站,采用水润滑橡胶轴承,轴承规格为φ1620mm×880mm。运行至今,情况良好。

3 关于水润滑轴承的润滑和摩擦磨损问题

通过研究对水润滑橡胶轴承在水轮机上代替稀油润滑轴承的应用进行了许多试验,证明了应用的可行性并加以推广,但对橡胶轴承的摩擦理论研究没有深入进行。

运行实践表明,水润滑橡胶轴承的轴瓦和轴颈都有不同程度的磨损,不如稀油润滑轴承那样稳定。认为水润滑橡胶轴承运行中不能恒定地保持水动力润滑膜,而是在混合摩擦范围运行。根据雷诺方程,当给定轴承的尺寸和滑动速度时,在液体摩擦下运行,其承载能力与液体的粘度成正比与最小润滑膜厚度的平方成反比,即p∝η/ho2

式中: p——轴承的承载能力,kN;

η——液体动力粘度,mm2/s;

ho——最小润滑膜厚度,μm。

从轴承润滑油和水的粘温曲线上可以查到,当温度为40℃时,油的动力粘度为68mm2/s,水的动力粘度为 0.65mm2/s。计算轴承在 40℃时,在液体摩擦状态下承受同样载荷时,最小水膜厚度和最小油膜厚度的关系为:

式中: hos——最小水膜厚度;

hoy——最小油膜厚度;

即水润滑轴承最小水膜厚度约为油润滑的 1/10。稀油润滑轴承的间隙 δ,一般按 δ=0.15+0.2D/1000选取,设轴承直径D=1000mm,则间隙δ=0.35mm,依此,水润滑轴承间隙δs=0.35×0.098=0.034mm,显然,直径为1000mm的轴承,间隙为0.034mm是有困难的。设计实践中水润滑橡胶轴承的间隙并非像分析那样选择,而是取与稀油润滑轴承相同或略小些。因此认为水润滑橡胶轴承在运行中难以恒定保持液体润滑膜,可能出现混合摩擦,磨损或多或少要发生。这是目前认为水润滑轴承除水中含沙的磨粒磨损外,还发生摩擦磨损的理论根据。

实际上,上述按雷诺方程分析水润滑橡胶轴承运行摩擦状态有失偏颇,因为雷诺方程的前提是组成间隙的两个固体表面是刚性的,而橡胶是软性的。从图1可以看出,油润滑的巴氏合金轴承,轴瓦是刚性的,在载荷作用下,轴承润滑间隙的几何形状由轴和轴承的几何尺寸而定,则轴承的压力特性曲线由此间隙形状确定。而软性的橡胶轴承受载后,橡胶变形,轴被压入软性的橡胶衬中,此时,测量不同转速下的水膜压力分布表明和通常的油润滑的刚性轴承中压力分布的特征相似,但是由于橡胶的弹性,最大压力值分布平缓。橡胶轴承摩擦是液体的,这也可从圆周速度增加、摩擦系数降低和压强增加摩擦损失比油润滑金属轴承增加慢的试验资料得到证实。因此,所谓水润滑橡胶轴承在混合摩擦范围运行应是瞬时的,基本是液体摩擦。这些性能的进一步表述有待进一步研究。

图1

4 展望水润滑轴承结构、材料的应用

水轮机导轴承的主要形式有:稀油润滑的巴氏合金轴承、干油(脂)润滑的巴氏合金轴承和水润滑轴承。其中,干油润滑轴承到二十世纪中后期很少应用。水润滑轴承,已成为典型的主导结构,后来随着形势变化,开始应用油润滑轴承,尽管如此,在1960~1986年间列宁格勒金属工厂和哈尔科夫透平厂等生产的大型转桨式和混流式水轮机中,除为境外20多座电站按用户要求提供油润滑轴承外,有半数是采用水润滑轴承,表明水润滑轴承和稀油润滑的巴氏合金轴承在水轮机上都有广泛应用,各有长短。我国在二十世纪70年代以前广泛采用水润滑橡胶轴承,改革开放以来开始与油润滑轴承对比,认为水润滑橡胶轴承结构简单、可靠,安装检修方便,但轴瓦与轴颈都有不同程度的磨损,支持刚度略差,不如油润滑轴承运行稳定,此外,还受到水质条件限制,开始较少应用。目前,各国对环境高度重视,无污染或少污染的水润滑轴承又受到青睐。

本文试图通过综合分析水润滑轴承运行经验,提出改进提高的具体措施,扩大其应用前景:

(1)关于润滑水质

水润滑轴承的润滑冷却水传统的供应方案是:主水源取自水轮机蜗壳,经过滤器引至轴承水箱,备用水源取自电站的技术用水。但是过滤器不能保证轴承用水充分清洁,实践证明,只有水中悬浮物不超过0.1 g/l的清水电站水润滑轴承的磨损轻微,并有较长的使用寿命[2]。因此,认为水润滑轴承的应用受到了电站水质的限制,不适用于浑水电站。

其实像黄河上刘家峡电站 300MW 机组,直径为φ1620mm,如果采用水润滑轴承,计算最大润滑冷却水量不超过20 l/s(实际还小很多),因此,轴承的润滑冷却水的主水源完全可以取自电站的技术用水或生活用水,通过技术经济论证是可行的。这就从根本上消除了轴承的磨粒磨损和电站水质的限制,保证了轴承更长的使用寿命。

(2)关于轴颈的磨损

传统水润滑轴承轴颈是采用不锈钢板镶焊在主轴上,然后和主轴一起加工,为不可拆的衬套。当出现磨损需运回制造厂上大设备修复。这是水润滑轴承的缺点之一。丰满电站某水轮机运行8年后,因轴颈磨损,运回制造厂修复不锈钢衬套。这曾引起水电同行对水润滑轴承的不放心。其实,该轴颈修复原因是与填料密封配合处磨损引起的,而与橡胶瓦配合处轴颈的磨损不太严重。目前水润滑轴承上部采用不磨损主轴的端面平板密封,轴颈磨损检修期将远远大于8年。推荐轴颈采用可拆卸的不锈钢衬套结构代替镶焊的不可拆不锈钢衬套结构,完全不必运回制造厂修复,甚至可制成互换件,提供备品随时更换免于修复。

(3)关于轴瓦磨损

传统的水润滑轴承为筒式结构,轴瓦磨损后允许背面加垫或更换轴瓦。轴瓦检修周期较长,这样的检修方案并不复杂,也不存在困难。下面将推荐采用分块瓦结构,橡胶分块瓦的瓦块硫化压制后,瓦面可不再进行机械加工,因而瓦面可获得更高的粗糙度等级,提高了瓦面的耐磨性能,此外,轴瓦可互换,只需按一定数量提供备品,便可取消瓦面修复手续,瓦面的磨损便不成问题。

(4)关于轴承材料

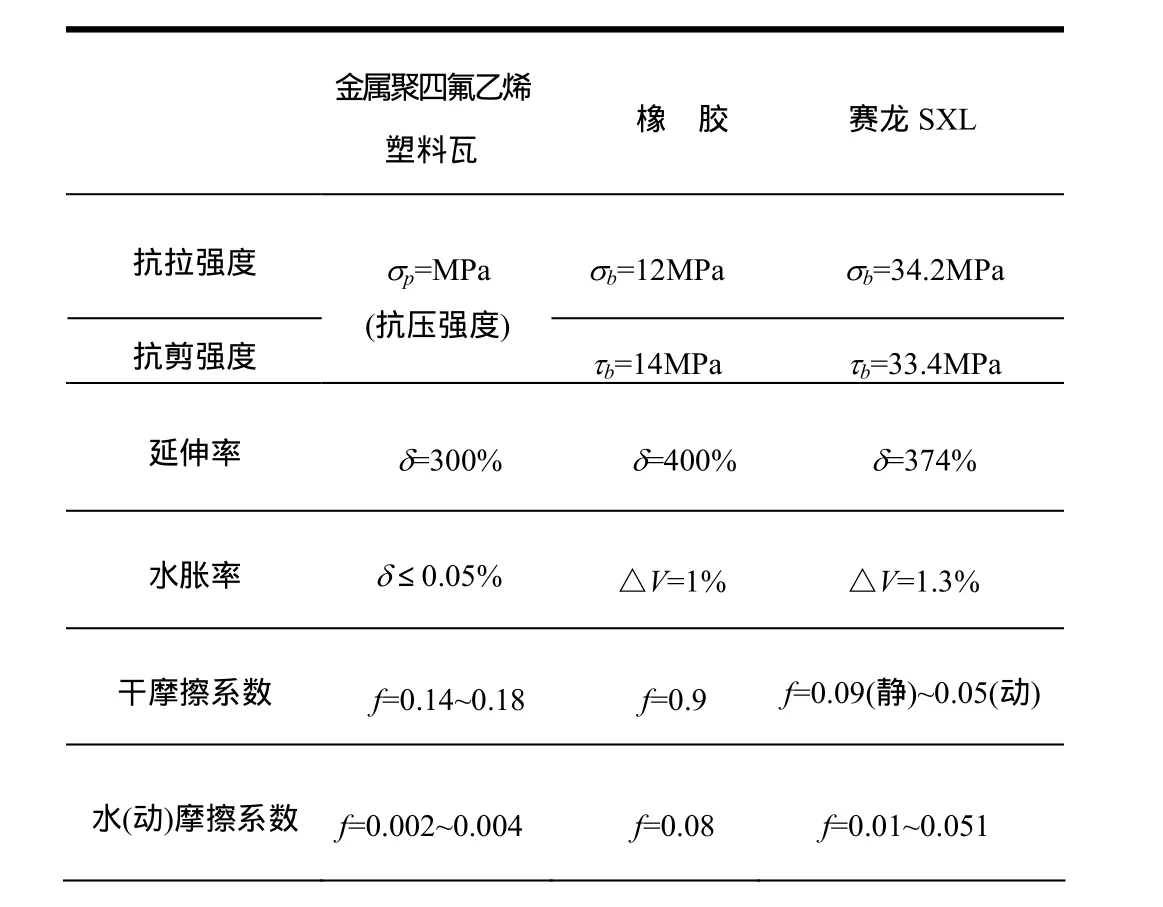

水润滑轴承材料由天然的木质改为橡胶材料后,长期广泛应用。近来有弹性金属聚四氟乙烯塑料瓦、赛龙瓦和聚酰亚胺塑料瓦的水润滑轴承在水轮机上应用,都着眼于采用自润滑耐磨材料把水润滑橡胶轴承的性能再提升一步。赛龙材料和弹性金属聚四氟乙烯与橡胶材料的主要性能如表1所示。

表1

从表1中可以看出,弹性金属聚四氟乙烯材料和赛龙材料的主要性能都优于橡胶,尤其是弹性金属聚四氟乙烯材料,无论是水胀率、摩擦性能还是强度性能均有突出的优点,适合做轴承瓦面。哈尔滨电机厂有限责任公司(以下简称哈电机)承制的俄罗斯兹姆列斯卡亚水轮机改造的水导轴承采用了聚四氟乙烯轴瓦,希望通过该项目进行尝试,深入研究,从而获得广泛的应用。

(5)寻求合适的材料弹性模量

前面已经提到,稀油润滑的巴氏合金轴承为刚性瓦衬,在载荷作用下轴心偏移,形成楔形润滑间隙,其油膜压力特性能被确定。而软性瓦衬的橡胶轴承,在载荷作用下,轴被压入橡胶瓦衬中,其水膜的压力特性与油润滑巴氏合金轴承相似,实测表明压力较为平缓,其差别与材料的弹性模量有关。上面提到的采用聚四氟乙烯材料提高水润滑轴承性能的试验已在进行,应用弹性流体动力润滑理论在水轮机导轴承压强范围内,研究最适宜的材料弹性模量,这是提高水润滑轴承性能的一个重要方面。

(6)关于轴承结构

目前水轮机导轴承的主要型式有:稀油润滑的筒式轴承和分块瓦式轴承以及水润滑的筒式轴承。早在1958年列宁格勒金属工厂就提出了采用水润滑橡胶分块瓦导轴承。1967年哈尔科夫透平厂在为普良文水电站的水轮机上采用了减摩层为石墨-橡胶混合物的水润滑分块瓦导轴承[2],如图2所示,用两条管路——主用和备用供水,运行中不尽人意。该厂未能及时提出解决措施,这种轴承便被搁置,放弃采用。但列宁格勒金属工厂于 1971年在那尔夫斯克电站试用并于1974年在乌斯基-依里姆斯克水电站正式应用[4]。水轮机采用水润滑分块导轴承,虽然是从无到有的结构创新,但是,大量的油润滑巴氏合金分块瓦导轴承多年的运行经验,不断完善进步,已演变为典型的成熟结构,其经验可以直接借鉴。

图2 普朗文水电站水轮机轴承

众所周知,分块瓦导轴承,当主轴在中心旋转时,即偏心值为零,主轴也受到来自各个分块瓦的向心推力,使主轴运行稳定。而筒式导轴承在运转中,只有主轴偏离几何中心,即产生偏心值后,才承受来自轴瓦楔形间隙侧的推力,这是分块瓦轴承性能的优越性。水润滑分块瓦导轴承特别是大型机组,在生产制造、安装调整、运行维护都优于筒式导轴承。

水润滑分块瓦导轴承,在大型水电机组的应用,更主要是由于水电站的设计专家们推出把机组推力轴承支架布置在水轮机顶盖上,以缩小机组高度,节约电站建筑成本。例如前苏联的克拉斯诺雅尔斯克水电站就是这样。此时,在推力轴承支架的内部布置导轴承和密封装置,无论是油润滑的筒式轴承和分块瓦轴承以及水润滑的筒式轴承都有困难。而采用水润滑的分块瓦轴承,因密封装置简化可以缩小高度尺寸,主轴不设轴领,径向尺寸减小,如图3所示,就完美地做到了结构紧凑,满足了买方需要。该电站第一阶段的低水头运行,由于转轮水力不平衡的动态作用力(超过计算值的 1.6倍)造成轴承体径向振动达0.45~0.5mm,顶盖达 0.2mm。对轴承的工作能力提出了严酷的考验。理所当然地频繁故障,频繁处理,最终通过增加轴承体的刚度;加强轴承体和顶盖的固定;加强分块瓦的支承部件;增大垫块接触面的曲率半径等措施得以完善。改进的水润滑分块瓦轴承已在该电站运行,证明它和目前广泛应用的油润滑筒式轴承,分块瓦轴承和水润滑的筒式轴承同样是最可靠的轴承型式。该电站的密封通过改造也解决了调相运转时的发热失效。类似这种密封哈电机生产的大型水轮机已有运行经验。

图3 水润滑橡胶自调整分块瓦导轴承

5 小结

评价了水轮机稀油润滑的巴氏合金轴承和水润滑轴承。从水电机组的运行实践中已经认识到,水轮机的轴承和密封属于配套装置。必须把轴承装置、密封装置、润滑冷却装置都包括在内,即轴承系统,进行整体的综合分析。这样,水润滑轴承系统比油润滑轴承系统有以下优点:结构简单、布置紧凑;事故率低,可靠性高;维护方便,检修容易;水的热容量大,冷却效果好;水的粘度低,摩擦损失小。在此优点上,本文提出的改变润滑冷却水方式及结构改进的措施将进一步提高其摩擦磨损性能,扩大其应用。特别是,水电站用水方便,采用水润滑轴承做到了因地制宜。应用对环境友好型材料,取消润滑油,改变了水轮机油污染环境,符合环保理念。因此,在水轮机上有理由优先采用水润滑轴承。特别是在大型水轮机上采用水润滑分块瓦轴承具有明显的优点。

[1]阿⋅波⋅达威多夫, 等. 水轮机橡胶导轴承[M].1958.

[2]哈尔滨大电机研究所. 水轮机设计者手册[M]. 北京:机械工业出版, 1976.

[3]J. M Water-lubricated Bearings in Hydraulic Machinery IAHR[C]. Symposium, 1986.

[4]关于水轮机橡胶轴承的设计和运行经验[J]. 国外大电机, 2008, (1):68-71.

[5]尼⋅尼⋅卡瓦廖夫. 水轮机[M]. 1971.

[6]吴新润, 等. 水电站机电设备手册[M]. 哈尔滨:黑龙江科学技术出版社, 1991.

[7]黄源芳. 水电机组修复与现代化改造[M]. 北京:长江出版社, 2008.