水轮机控制环刚强度有限元计算边界条件研究

2011-07-02王治国

王 治 国

(哈尔滨大电机研究所,哈尔滨 150040)

1 前言

控制环作为水轮机导水机构的重要部件之一,其刚强度性能会影响到导水机构的正常运转,在控制环的设计中,为防止其跳动和产生过大的变形,均会设置径向和轴向压板,而压板的间隙大小对控制环的变形影响较大。在传统控制环刚强度计算中未考虑压板边界条件的处理,这将导致压板间隙的随意设置。本文采用大型结构分析软件 I/DEAS接触单元对此进行了分析研究,重点讨论了压板—控制环—顶盖的接触状态,得出有限元分析中Gap单元合理的边界参数条件。

2 控制环的计算方法

2.1 有限元力学模型的建立

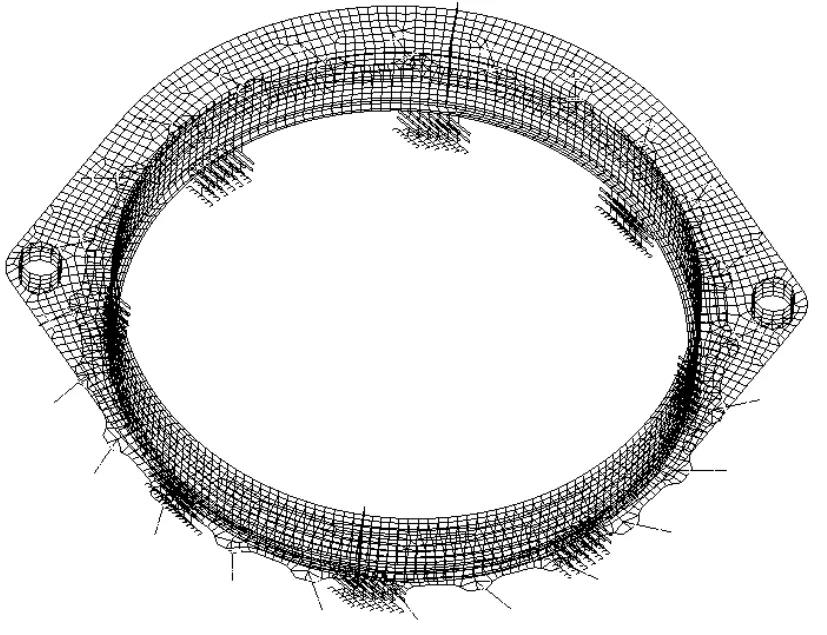

根据控制环的结构与受力特点,在对控制环分析计算时,取其整体结构作为计算分析模型(图1),并将导叶连杆与连接压板考虑在内,具体结构连接状态如图2所示。

(1)工况:对于控制环而言,我们关注的主要是大、小耳柄、控制环本体的强度与变形,以及扭转刚度能否满足使用性能要求。因此,在计算时通常考虑以下3种工况,分别是正常操作工况、接力器一端卡住工况和切向刚度计算工况,在本文中仅以正常操作工况计算为例加以介绍。

(2)边界条件:控制环导叶连杆用梁单元模拟,并约束连杆外端各方向的位移。用Gap单元模拟压板处的轴向约束以及控制环与顶盖的轴向接触状态。接力器的外载荷是以操作力 F按余弦分布施加在大耳柄内圆面。

图1 控制环计算模型

2.2 接触单元的参数分析

对于Gap单元,I-DEAS软件中主要有两种类型,一种是节点对地单元,另一种是节点对节点单元。其物理参数有4个,分别是接触方向、摩擦系数、单轴标记、间隙值。现对这4个参数分别加以分析。

图2 压板—控制环—顶盖结构连接状态

(1)接触方向:I-DEAS软件中对Gap单元有严格的方向性要求,是以-6~+6共12个整数来加以标识平移与旋转方向的12个自由度。即平移方向是以正负1~3进行标识X、Y、Z平移的6个自由度,旋转方向是以正负4~6进行标识绕X、Y、Z旋转的6个自由度。在实际应用时是以接触单元或实体单元节点相对位移坐标系的方向性为准,对间隙配合而言,则当单元节点的第一节点到第二节点与其位移坐标系同向时为正,反之为负,过盈配合与之相反。

(2)摩擦系数:其为实数,主要用来定义一个各向同性的干摩擦系数,通常在0~1之间。这里摩擦的滑动方向是以1~3的整数进行标识。

(3)单轴标记:此为节点对节点单元特有的参数。若设定为0,表示接触方向为第一节点单元局部位移坐标系方向。若设定为1,表示两节点接触方向与位移坐标系无关,且不发生相对摩擦,其接触方向为两节点连接直线方向。

(4)间隙值;I-DEAS软件中间隙值的选取至关重要。其用来定义发生接触的初始相对位置,通常为节点到节点或节点到刚体的距离值。按接触类型可分为初始相同间隙和初始不同间隙两种类型,初始相同间隙为面接触或其他均匀配合间隙,其在未受外载荷作用前各接触节点对间隙值相同。初始不同间隙为点线接触或线面接触,这种接触在受外载荷前有一点预先接触,其他接触节点对之间间隙值不同。

3 接触单元在控制环有限元计算中的应用

从以上的分析中可以看出,在Gap单元有限元计算应用时,对接触计算结果影响较为明显的物理参数为接触方向和间隙值大小。在下面的分析中,我们将针对这两个参数的不同设定结合控制环有限元计算对应力与变形的影响加以研究。

控制环在进行有限元建模分析时,连接压板与控制环相联接处采用 Gap单元来模拟压板处的轴向约束,其为间隙配合,计算时给定摩擦系数为 0.15。这里我们对两种情况分别进行分析计算。

第一种情况,只考虑压板与控制环的间隙控制。压板与控制环Gap间隙单元为节点对地单元,接触方向均采用轴向,即+Z向。为检查不同间隙量对计算结果的影响,我们从2mm开始到0.2mm对不同间隙量值进行了计算,以便进行分析比较。

表1 间隙单元不同间隙量计算结果比较

从上表计算结果对比可知:

(1)间隙量值的大小在 0.5mm以内,对应力水平的计算结果影响不显著,只对于在R、θ、Z三个方向变形有一定的影响,但影响效果很小。

(2)控制环的最大变形值随着Gap单元间隙量的增大而增大,Z向变形值正、负两个方向差别较大。

(3)控制环的Z向变形值大于Gap单元间隙量设定,其最大变形值主要由θ向引起,即由于推力臂的力矩所导致。

第二种情况,考虑压板—控制环—顶盖之间的实际接触状态。压板与控制环相连接Gap单元处轴向与径向采用逐一不同方向设定,对不同间隙量进行模拟计算,结果见表2。

表2 间隙单元不同间隙量计算结果比较

从表2可以看出:

(1)总体趋势与第一种情况一致,即随着间隙量的增大,总体综合变形值增加,其他方向变形也有增大趋势,但相差较小。

(2)应力水平变化不大,综合最大变形值与R、θ、Z三个方向变形均比第一种情况要小。

(3)间隙单元间隙量在大于 0.5mm时,应力水平与变形值均有较大增加。综合最大变形值与其他方向变形值均比前两种情况要小,且正、负两个方向相差很小,更加符合实际设计与安装要求。

在间隙单元的不同设定计算中,应力水平相差较小,其差异主要在于变形量,二种情况下的变形位移与间隙量的设定关系见图3。

图3 间隙单元间隙量与变形位移值的关系

从图2对比可知,两种情况下间隙单元间隙量值的大小在0.5mm以内,对总体最大变形的计算结果影响不显著,但当间隙量大于0.5mm时,变形有很大变化,这是由于间隙值的变化引起轴向刚度有所减弱,从而导致变形增大,与实际情况不符。由于在实际情况时,我们所设定的连接压板与控制环应为完全刚性接触,其变形应一致。因此,在对控制环有限元计算时应采用小于0.5mm的Gap间隙值。从两种情况下变形量的计算结果分析可知,第一种间隙单元设定方法对于正、负两个方向的变形量造成计算时差值过大,与实际受力情况不符,因此,第二种情况下间隙单元设定方法可更好地模拟压板与控制环约束关系。

从以上计算结果和图示可知,对于间隙单元的方向进行调整计算后,对应力水平的影响不大,但对于整体最大变形有所影响,因此从目前的计算可以得出结论,在进行控制环刚强度计算时需要注意间隙单元的方向,应以按模型结构压板与控制环实际的受力方向加以调整。

4 结论

通过Gap单元在控制环的有限元刚强度计算中的应用可知,对控制环刚强度有较大影响的因素主要在于间隙单元方向和间隙量数值。间隙单元的方向应以更加符合结构实际的正确方向加以调整,即控制环与压板接触处。在间隙量数值对计算结果的影响方面,大间隙配合要比小间隙配合应力和变形数值要大,且分布均匀性相对要差,接触应力的局部性更加明显,易造成与实际结果不符。因此,在今后控制环有限元计算过程时应注意以上边界条件对其结果的影响,从而决定是否可以采用合适的计算边界条件。

[1]刘大恺. 水轮机[M]. 北京:中国水利水电出版社,1997.