水电机组调速器主配压阀调节频繁分析及应急处理研究

2021-06-05段水航余凯鹏刘天雄刘润昌

段水航,刘 钊,余凯鹏,刘天雄,刘润昌

(中国长江电力股份有限公司,湖北 宜昌 443000)

某巨型水电机组(以下简称为“X机组”)自2014年投运以来,主配压阀始终存在调节频繁问题,主要表现为调速器在A套、B套或机手动并网运行状态下,导叶均存在偏关趋势,靠主配压阀频繁往开的方向调节以保持导叶开度。机组正常运行时,主配压阀调节周期因导叶开度不同而稍有差别,在6~20 s之间。

1 主配压阀介绍

主配压阀型号为WBLDT-250,通径为250 mm,活塞为工字型结构,主配压阀主活塞遮程为0.30~0.50 mm,静态油耗<3.0 L/min。主配压阀活塞向关闭侧最大行程25 mm,向开启侧最大行程20 mm。主配压阀分A/B套控制,A套采用高性能比例阀作为电液转换单元;B套采用五相步进电机作为电位移转换单元,主配压阀分别由比例阀和五相步进电机引导阀进行液压控制,实现导叶接力器的开启与关闭。主配压阀内部结构如图1所示。

图1 主配压阀图

2 主配压阀调节频繁原因分析

2.1 主配压阀调节频繁电气控制原因分析

2016年6月,对调速器电气控制部分进行了试验及数据录波[1]。分别在A套自动模式、B套自动模式、机手动模式下,选定4个特定导叶开度进行调速器电气控制试验,记录主配压阀调节时间、调节幅度以及主配压阀、接力器信号反馈变化情况,完成A套/B套在线录波,并计算出导叶关闭速率,试验时间为2 min,最终试验数据见表1。

表1 调速器不同开度下A/B套主用自动方式及机手动时导叶关闭速率及调节周期表

试验结果如下。

1)调速器在4个导叶开度,A套/B套分别主用的自动模式下,机组功率及导叶开度均能有效跟踪给定值,说明A套/B套位移传感器、主接力器传感器反馈情况良好;

2)各开度、各模式下均存在导叶关闭速率均超标,调速器检修规程要求机手动状态下接力器漂移值为小于1 mm/min;

3)主配压阀调节周期最短为4.6 s,最长为14.21 s,均属频繁调节。

2.2 主配压阀调节频繁机械原因分析

2.2.1 主配压阀调节时导水机构和接力器的力学分析

设机组蜗壳前水压力施加给活动导叶,又通过导水机构传导给接力器的作用力为A;设主配压阀压阀通过配油方式作用到接力器的力为B。

即A=水力,B=(P开-P关)×S油缸面积

式中:P开为接力器开腔压力;P关为接力器关腔压力;S油缸面积为接力器活塞有效面积。

其中,S油缸面积为定值,同一工作水头、开度下,A亦为定值。机组并网运行中,非主配压阀调节时间,水压力使活动导叶存在向关侧运动的趋势,即A>B,P开>P关。接力器开关腔压力差的的大小决定了活动导叶向关侧运动的速度[2]。接力器活塞向关侧运动达0.15%接力器全行程时,主配压阀向开侧方向调整1次。

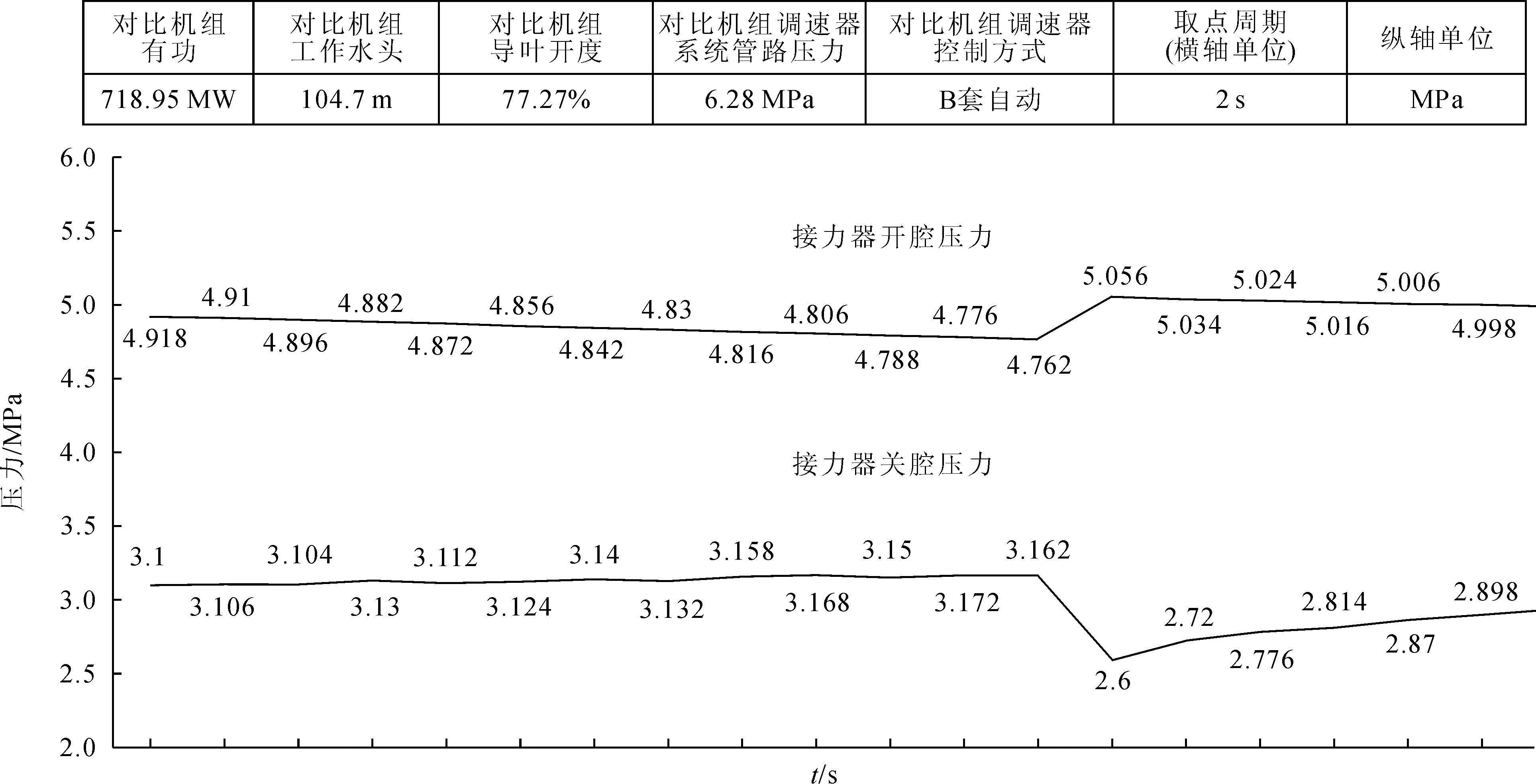

2.2.2 主配压阀调节频繁时接力器开关腔压力分析

为探索接力器开关腔压力变化规律,将调节频繁的X机组和调节不频繁的Y机组在同一工作水头、相似导叶开度下的接力器开关腔压力变化曲线进行对比,接力器开关腔压力变化曲线分别见图2、图3,X机组主配压阀调节周期为11 s,Y机组主配压阀调节周期为56 s。

结合图2、图3,对比发现X机组和Y机组的接力器开腔压力P开的变化幅度均较小。X机组非主配压阀调节时间接力器关腔压力P关上升速率和上升幅度均较大,P关从最低值上升到最高值,上升幅度为1.23 MPa,用时9 s;Y机组非主配压阀调节时间接力器关腔压力上升速率和上升幅度均较小,P关从最低值上升到最高值,上升幅度为0.56 MPa,用时54 s。由2.2.1中的力学公式可以得出X机组非主配压阀调节时间,B的下降速率较大,相应的导叶关闭速率也就越快,主配压阀调节周期就越短[3]。由此可以得出:X机组接力器P关上升速率较快是主配压阀调节频繁的根本原因。

图2 X机组主配压阀调节频繁时接力器开关腔压力变化曲线图

图3 Y机组主配压阀调节时接力器开关腔压力变化曲线图

2.2.3 X机组接力器P关上升过快原因分析

接力器关腔内部压力油非正常升高主要有以下几个原因:①事故配压阀内部操作油管或压力油管内漏到接力器关腔;②主配压阀在中位时,主配压阀P腔压力油直接渗漏到接力器关腔;③接力器开腔压力油直接渗漏到接力器关腔。

下面逐一进行分析。

1)事故配压阀内漏分析。依照调速器原理图,事故配压阀存在两处内漏点可能导致接力器关腔压力上升较快:①事故压力油侧事故配压阀阀芯和衬套处内漏;②主配压阀关腔侧事故配压阀侧面控制油腔向操作腔串油。见图4。

图4 接力器关腔侧事故配压阀结构图

分析结论:停机备用状态,隔离阀全关,紧急停套投入,此时主配压阀关腔侧事故配压阀操作腔、主配压阀关腔和系统主管路连通,系统主管路压力显示均为零(见图5),说明主配压阀关腔侧的事故配压阀控制油腔和操作油腔无内漏。事故配压阀内漏不是接力器P关上升速率较快的原因。

图5 X机组备用期间调速系统管路压力图

2)主配压阀中位时供油量分析。调速器无水试验时,主配压阀中位时的偏开和偏关并不能直接造成接力器活塞向开侧或关侧运动,还和主配压阀中位时的遮程间隙(形成的配油量)与接力器活塞间隙(形成的内漏量)这两值的相对大小有关系[4]。正常情况下,接力器活塞静态耗油量标准小于12.8 mL/min,远小于主配压阀中位时遮程间隙的供油量。

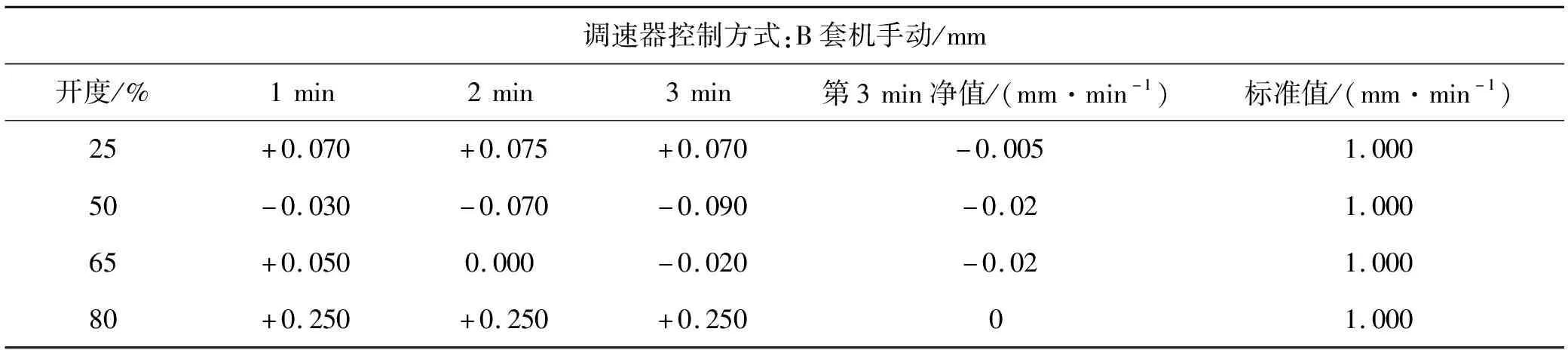

由表2数据可以看出,接力器第3 min漂移量净值为接力器开关腔压力稳定后的数据,负值表示接力器向开侧运动,所以2019年度机组主配压阀中位时为偏开,代表主配压阀在中位时,向主配压阀开腔、关腔同时配油的相对差值的结果为向开腔供油。那么与接力器关腔相连的主配压阀关腔在相对值方面表现为通回油,不是接力器P关上升速率过快的原因。

表2 2018-2019年度X机组接力器静态漂移试验数据表

故利用排除法,接力器P关上升速率过快的因素只有2.2.3中②接力器开腔内漏到关腔。

3 接力器内漏情况恶化的应急处理措施

如主配压阀调节周期继续减小,集油槽油温则会继续上升,高油温会加速透平油的劣化[5],降低压油泵使用性能,同时油温升高会导致油粘度降低,造成系统内漏进一步加大。汛期机组满负荷运行时,如接力器内漏情况恶化,将导致集油槽运行油温进一步升高,为降低内漏情况恶化给调速系统造成的危害,应制定汛期运行的应急处理措施,以下措施可供借鉴。

1)做好集油槽冷却器启动准备。某些水电机组调速器集油槽运行油温长期低于冷却器启动油温定值,为避免冷却器损坏导致调速器油系统进水,会将冷却器本体退出运行,压油泵卸载管路经过冷却器旁通阀。如果出现接力器内漏量恶化,应首先对冷却器水管路进行打压试验,防止水管路锈蚀导致压力油进水,引起机组非停。

2)更改调速器压油泵启动定值,降低压油泵启动频次。集油槽油温升高、黏度降低,会导致内漏更加严重,为防止压油泵频繁启停造成联轴器弹性体损坏,应降低压油泵启动频次[5]。不影响调速系统正常运行的情况下,对主泵压力开关启停定值进行调整,可将主泵启动压力值调低5%左右,停泵压力值调高5%左右,以降低压主泵启动频次,缓解集油槽油温升高幅度。

3)调整主配压阀中位向开侧偏移。机组停机后,调整主配压阀中位向开侧偏移,使主配压阀开腔向接力器开腔供压力油,主配压阀关腔和接力器关腔连通并同时通回油,即可将接力器P关上升速率降低,导叶关闭速率随即降低,主配压阀调节周期延长,一定程度上可控制压油泵启动频次和集油槽油温上升幅度。

4 结 语

调速器主配压阀调节频繁探索分析及试验过程,提供了与之类似疑难问题的可供借鉴的分析方法。调速系统接力器的内漏量超标会造成机组并网运行时主配压阀调节频繁,并导致调速系统耗油量增加,主压油泵加载时间间隔缩短,调速器压力油油温异常升高,油品性能下降、寿命缩短。通过分析主配压阀调节频繁的根本原因,提出针对性强的接力器内漏恶化的紧急处理措施,消除调速系统各部件存在的内漏现象,对提高机组并网运行时调速系统调节性能,降低压力油油温,延长透平油使用寿命具有积极意义。