空冷350MW汽轮发电机定子线圈制造技术研究

2011-07-02矫建伟

矫 建 伟

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

前言

空冷 350MW 汽轮发电机是哈电机公司自主研发的新型火电产品,此项产品的研发,使哈电机公司的火电产品更加多样化,增强了在市场上的核心竞争力。定子线圈作为核心部件,目前线圈结构趋势向着高电压、大容量、薄绝缘发展,这对我公司多胶模压制造工艺是一个全新的考验。经过前期的直线试验样棒、真机试验样棒的工艺试验后,通过对相关试验数据的积累、研究,最终确定了工艺路线、工具结构及相关材料的选用。经过首件产品试制和首台产品制造,线棒几何尺寸和电性能指标均达到优等品要求。

1 结构特点

1.1 线圈电性能要求高

空冷 350MW 汽轮发电机定子线圈额定电压21kV,是哈电机公司空冷产品中额定电压等级最高的,单边绝缘厚度 3.8mm,工作场强高。目前,国外和国内定子线圈的结构都在向薄绝缘、高电压等级这个方向发展,并且在空冷线圈的生产制造上都采用少胶云母带配合单只线棒真空压力浸漆(SVPI)工艺技术进行生产,对哈电机公司现有的多胶模压工艺技术水平又将是一个新的考验。

哈电机公司部分空冷产品相关电性能数据对比见表1。

表1

1.2 线圈型线特殊

该线圈渐开线形状复杂,截面尺寸高宽比大。线圈总长 7997mm,为当前空冷线圈最长。直线转角过渡半径50mm,端部大,予弯成型难度大,容易串线。线圈截面尺寸高宽比也是当前火电产品最大的,对绝缘包扎及线圈绝缘压制要求严格。

哈电机公司部分空冷线圈截面尺寸对比见表2。

表2

2 攻关过程

2.1 编织压换位直化序

空冷 350MW 定子线棒换位结构为完全换位,为了降低线棒制造成本,根据此项要求参考现有产品型号提出压换位工具配备135MW定子线棒压换位设备,严格控制压换位质量,保证导线型线尺寸。

按图纸要求计算填充松涨量,并充分考虑填充质量、导线强度等因素,填充材料既要保证压制后的导线填充饱满,避免出现垫条开裂、高度方向截面有缝隙,影响产品质量;确定排间垫条及窄面垫条的材料及垫包工艺。排间垫放HDJ-9多胶粉云母板,经过反复调整,确定多胶粉云母板垫放层数,以保证导线填充饱满。

直线胶化,在工具预提时按一模两压工艺提制直化压铁。根据以往类似空冷产品的压制工艺,确定采用外加热方式。但由于线圈高宽比大,线圈直线长,直化隔板长容易变形、发瓢,在进行首件试验时出现直化后线棒大面不平,线圈隔板啃线的情况。为保证产品生产质量将直化压铁进行改版,产品质量得到明显改善。

2.2 导线端部予弯、成型、压制

经过试验后确定,将预弯模具的型腔尺寸进行适当调整,确定最佳的型腔尺寸,保证预弯后表面平整、型线准确。

线圈端部型线复杂、截面大、股线匝数多,直线转角过渡半径仅有 50mm。为了避免在线圈成型时出现引线转角R、直线转角R不同程度串线和端部大面发瓢情况,采用成型时在端部和出槽口排间间隔垫放红钢纸的工艺,防止成型时串线。在端部增加卡具,使端部压力更加紧密、均匀,端部能够完全与侧铁进行贴附。在弯制引线转角时采用了“月牙块”形上压块结构,弯制过程中要求不断拧紧上压,避免由于引线位置由不去丝向去丝过渡高度方向变化而引起瓢线现象。

该产品电压等级高,要严格控制导线尺寸。线匝多、端部大,加大了端部导线尺寸控制的难度。为克服以上困难,我们采取了一系列措施:适当增加端部各部位压力;采用液压与手扳压力相结合加压等方式。为防止在模具制造机及模具安装过程中不可避免的误差对线棒成品质量造成的影响,保证成型模与热压模一致,将在热压模压制完成的导线再进行校型,有效的保证了压制后的线棒完全满足图纸要求。

2.3 主绝缘包扎及防晕处理工艺

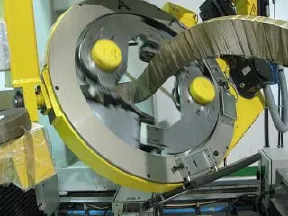

主绝缘采用数控包带机连续包扎(见图1),并根据线棒不同位置确定不同的包扎方法,如直线转角剪内R;引线转角去丝位置大面垫云母带,保证不同位置的绝缘层数和厚度均匀性,并确定了既不拔丝、又无褶皱的最佳包扎张力,保证了绝缘包扎的质量。产品直线过渡转角R仅为50mm,线圈在此处形成了一个急弯,采取在此处进行剪R操作,能够更好的保证线圈转角的尺寸要求和绝缘均匀性。经过反复试验最终确定了最佳包扎层数。

防晕结构采用分级防晕处理的防晕结构。这种结构的防晕材料厚度较普通产品薄,避免防晕层过多地占用主绝缘厚度尺寸,有效的保证了主绝缘厚度和包扎层数。另外,此结构热压模端部的模腔尺寸不用放大,也有效的保证了下线后线棒端部斜边间隙。

图1 采用数控包带机进行主绝缘包扎

2.4 线圈主绝缘固化工艺

线圈的模压质量直接决定线圈质量的好坏,而该线圈额定电压高、截面大、直线长、转角R小、端部大,对模压工装、工艺要求就更加严格,必须对传统热压工具、工艺进行改进以满足产品性能要求。

工具改进:

(1)热压模端部直线及引线转角位置增加油缸和手板压力卡具,确保端部尺寸符合要求。

(2)加大端部动侧板厚度,减少变形,有利于保证端部尺寸。

(3)采用燃机模具导电夹子结构,确保引线空间位置准确、绝缘均匀。

模压过程中,根据线棒长、截面大的特点,控制线棒的升温速度,使线棒内外温度均匀,严格控制加压时间、顺序,最大程度降低模压工艺的分散性,使产品质量得到改善,确保模压后线圈外观质量、几何尺寸、绝缘整体性及电气性能达到质量要求。

3 性能评定

3.1 介质损耗性能及击穿电压(见表3)

表3 (kV)

3.2 局部放电量(见表4)

表4 (pc)

3.3 电晕试验

全台定子线棒60kV下,60s耐压过程中均未起晕。

4 结论

(1)空冷350MW汽轮发电机定子线棒生产,从完成前期试验并制造出成品线棒,克服了多处制造难关。在该产品的试验研究和生产过程中,进行了设备和工装的改进,定子线棒的空间形状、几何尺寸、电气性能等都达到了技术要求,证明了相关的工艺、工装研究是科学合理的,提升了哈电机公司定子线棒生产制造能力和工装、工艺水平,使哈电机公司的线圈制造工艺水平迈上了新的台阶。

(2)该线圈的研制成功,表明了哈电机公司用传统多胶模压工艺完全可以制造大高宽比空冷汽轮发电机定子线棒,为哈电机公司今后更大容量的空冷电机定子线棒的制造奠定了坚实的基础,提供了宝贵的经验。

(3)空冷350MW汽轮发电机定子线棒的生产制造,使哈电机公司的产品结构更加多样化,增强了哈电机公司市场核心竞争力。