基于响应面法的煤气化工艺参数效应分析

2011-06-23张进春侯锦秀

张进春, 侯锦秀

(1.河南理工大学能源科学与工程学院,焦作454000;2.河南理工大学安全科学与工程学院,焦作454000)

煤炭气化技术是洁净煤发电和绿色煤化工产业的核心技术之一,同时以煤气化为核心的多联产系统也是能源可持续发展的重要组成部分[1-2].煤气化性能指标主要有CO体积分数、H2体积分数、产气率以及碳转化率等.煤气化性能指标受氧煤质量比、蒸汽煤质量比、温度及压力等工艺参数影响显著.煤气化工艺参数效应分析有利于了解煤气化反应过程和趋势,并找出最优操作条件,这对于促进煤的高效转化利用和提高煤的气化品质有重要意义.目前,国内外已有众多的相关研究在着手进行,向银花[3]等对各种煤气化动力学模型进行了总结和对比,并提出了两种新的气化性能与气化参数间的动力学模型;吴学成等[4-5]建立了气流床气化的化学动力学模型,并分析了工艺参数对气化过程和煤气组成的影响;Ni等[6]建立了基于气流床煤气化平衡常数的一组非线性规划的方程组,其对煤气化优化生产具有指导意义;代正华等[7]基于平衡模型对粉煤气化过程进行了热力学平衡分析,研究了影响气化性能的可行操作域;徐越等[8]利用干煤粉加压气流床气化过程模拟模型对干煤粉加压气流床气化工艺的性能进行了数学模拟和性能研究.迄今为止,这方面的研究成果大多集中在基于复杂的机理模型和数学模型的基础上分析煤气化性能.

响应面法(Response Surface Methodology,RSM)是一种基于实验设计与统计分析技术相结合的回归建模方法[9].该方法摆脱了系统复杂的机理模型,利用有限次试验得到的数据通过拟合回归构建输入变量与输出变量之间的经验模型来处理复杂系统的输入和输出的转换关系问题[10].响应面法不仅可以分析各基本变量对系统响应的主效应,而且可以对各基本变量对系统响应的交互作用进行分析.此外,采用响应面法进行分析还可以确定系统的最优操作条件或达到既定工程满意度的操作区域.

对于复杂的机理模型和数学模型,采用响应面法进行煤气化工艺参数效应分析有利于指导工程优化.笔者利用ChemCAD仿真软件,以粉煤加压气化为对象,建立了煤气化过程仿真模型,并采用中心复合设计进行煤气化仿真试验,构建了煤气化性能指标与工艺参数间的响应曲面.在此基础上,笔者对煤气化各工艺参数对气化性能的主效应和交互效应进行了分析.

1 仿真模型

粉煤气加压化技术属高温加压气化,具有煤种适应性广、气化指标优良及无污染等特点,是目前最先进的煤气化技术[11-12],其工艺流程见文献[12].在煤气化反应组分体系中,煤与灰分是非常规固体组分,未反应的碳是常规固体组分,其他气化剂和气体反应产物则是常规气体组分.当采用ChemCAD仿真软件进行煤气化模拟时,煤与灰分这类非常规固体组分可以在元素分析的基础上,根据其相应的热力学参数以Combustion Solid模式来定义组分.

在实际气化过程中,气化炉内发生了多种反应.因此在模拟过程中,笔者假定:气化炉处于稳定运行状态,所有参数不随时间变化;气化剂与煤粉进入气化炉瞬间完全混合,将气相、固相视为均匀混合的活塞流;灰分不参与反应,碳随操作参数的变化不完全转化.研究证明:Gibbs自由能最小化方法对燃烧过程以及化学平衡组成计算十分有效[7,13].因此,笔者在煤气化模拟中采用Gibbs自由能最小化方法,热力学方程则采用RSK方程.

图1 气流床粉煤气化工艺流程的仿真模型Fig.1 Simulation model of pressurized entrained flow coal gasification process using ChemCAD

图1为采用Chem CAD软件建立的气流床粉煤加压气化工艺流程仿真模型.在该反应模型中有3股进料流:煤、氧气和高压蒸汽.煤经粉碎器进行制粉,煤粉经混合器与氧气和高压蒸汽进行混合,进入Gibbs反应器进行气化反应.气化反应后的产物通过换热器进行传热获得混合煤气.

以典型的Shell煤气化装置SCGP-1[14]试验数据与本文模型的模拟结果进行对比以验证本文所建气流床气化仿真模型的精确性.模拟用煤同试验用煤,其煤质分析数据与试验条件见表1,本文模拟结果与文献[14]报道值的对比见表2.由表2可以看出:模拟结果与文献[14]的报道值吻合较好,表明本文所建仿真模型能较好地模拟粉煤加压气流床气化炉的性能.

表2 本文模拟结果与文献报道值的对比Tab.2 Comparison between simulated results and the data of SCGP-1

2 试验方案与响应面的构建

2.1 试验方案

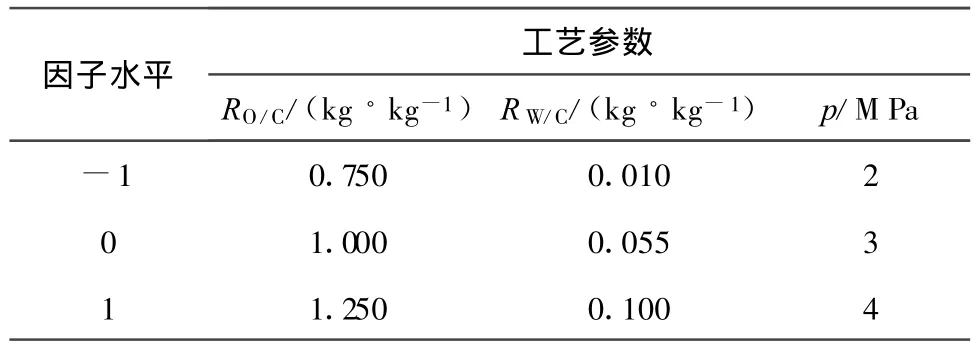

选取鹤壁贫煤作为气化用煤,试验用煤的煤质分析数据见表3.煤的高位发热量为254 38 kJ/kg,比定压热容为3.276 kJ/(kg◦K).考虑到在实际生产过程中,投煤量是气化炉的设计气化规模参数,一般不会发生太大变化,因此在试验过程中,投煤量取为定值5 000 kg/h;同时,尽管气化炉温度是影响煤气化性能的重要指标,但气化炉温度不是一个独立的操作条件,因此通常采用调整氧煤质量比和蒸汽煤质量比的方法调节气化炉温度[12].所以,试验中的主要工艺条件确定为氧煤质量比RO/C、蒸汽煤质量比RW/C和气化压力p.采用3因子3水平中心复合设计构建粉煤加压气流床气化工艺参数对各气化性能指标的响应面,然后利用响应面法进行工艺参数效应分析.表4为工艺参数的因子水平表.

表3 试验用煤的煤质分析数据Tab.3 Quality analysis of coal for experiment purpose %

表4 工艺参数的因子水平表Tab.4 Factor level of the process parameters

2.2 响应面的构建

采用二次多项式响应面模型并应用最小二乘法进行参数估计,得到煤气化工艺参数响应面回归模型,其基本形式为:

式中:y为响应;xi为自变量;b0为常数项;bi为一次项系数;bii为二次项系数;bij为交互作用项系数.

表5为响应面模型的试验方案与试验结果.表6为响应面模型的系数估计.表7为响应面模型的方差分析表.表7中SST为总离差平方和;SSA为回归离差平方和;SSE为误差平方和;MSA为回归均方差;MSE为误差均为方差.从表7可知:各煤气化效果评价指标的响应模型的方差检验F所对应的检验统计量p都要小很多,其最大数量级为10-4,远小于显著性水平α=0.01,表明所建立的响应面模型可靠性很高.笔者通过模型预测值与仿真试验实际值的对比来检验模型的预测精度.图2为响应面模型的预测精度分析.从图2可以看到:各试验点的实际模拟值与响应面模型估计值均紧密地随机分散于图中的对角线之上或两侧,表明所建立的响应面模型具有较高的拟合精度.

表5 试验方案与试验结果Tab.5 Experimental scheme and results

表6 响应面模型的系数估计Tab.6 Estimation on coefficients of the RSM model

表7 方差分析表Tab.7 Variance analysis of the RSM model

图2 响应面模型的预测精度分析Fig.2 Precision analysis of the RSM model

3 煤气化工艺参数的效应分析

3.1 主效应分析

煤气化工艺参数主效应分析的目的是要了解各气化工艺参数独立变化时对煤气化性能影响的大小与趋势.煤气化工艺参数的主效应包括一次效应和二次效应.煤气化各工艺参数的主效应见图3.笔者将在下面分析各工艺参数对煤气化各性能指标的影响效应.

3.1.1 氧煤质量比的主效应分析

在煤气化过程中,氧煤质量比是控制气化过程的主要条件之一.从图3可知:φ(CO)和碳转化率η均随着RO/C的增大而增加,而产气率r随着RO/C的增加后逐渐减少,φ(H2)则随 RO/C的增大而减少.根据RO/C对各性能指标主效应的曲率可以判断:RO/C对 φ(CO)的影响以一次线性效应为主,而对φ(H2)、产气率和碳转化率的影响既包括一阶线性效应,同时也包括二次效应,尤其对产气率,其二次效应的影响显著.这是因为RO/C对气化过程同时存在着2个方面的影响:一方面,RO/C的增大使燃烧反应放出的热量增加,从而提高了反应温度,有利于CO2还原和水蒸气分解反应的进行,从而增加煤气中的有效成分,并提高了碳的转化率;另一方面,燃烧反应又直接生成了水蒸气和CO2,增加了煤气中的无用成分,从而使得产气率先增加而后又逐渐减少.因此,在其他条件一定时,存在一个最适宜的RO/C.

3.1.2 蒸汽煤质量比的主效应分析

由图3可知:与RO/C相比,RW/C对气化性能的影响主要体现在煤气中有效气体成分.CO的体积分数随着RW/C的增大而减少,而H2的体积分数则随着RW/C的增大而增加.这是由于在气化剂中加入了蒸汽,在高温条件下,蒸汽分解生成H2,因此增加蒸汽量能够增加煤气中H2的含量.但是,蒸汽分解反应是吸热反应,因此蒸汽量的增加必然会降低气化炉温度,不利于CO2的还原,所以CO的体积分数会显著降低.同时,由图3可知:RW/C对煤气产率影响较小,这是由于在RW/C增大时提高了H2产率的同时,却降低了CO产率.图3也反映出RW/C对碳转化率影响不大.从RW/C对煤气化各性能参数的效应曲率看:RW/C对煤气化的影响主要是一次线性效应.

3.1.3 压力的主效应分析

由图3可知:压力p对煤气化各性能评价指标影响不大,这是因为压力主要影响煤气化生产效率.随着煤气化反应的进行,生成的气体体积会不断增大,所以从热力学分析,提高压力不利于化学平衡.但是,由于气化反应距离平衡很远,主要是反应速度控制了反应程度,因此提高压力能使反应物及生成物浓度增加,从而提高了反应速度.另外,提高压力的同时也相应地提高了气化强度,因此气化炉的生产效率会显著增加.

图3 煤气化各工艺参数的主效应Fig.3 Main effectiveness of process parameters of coal gasification

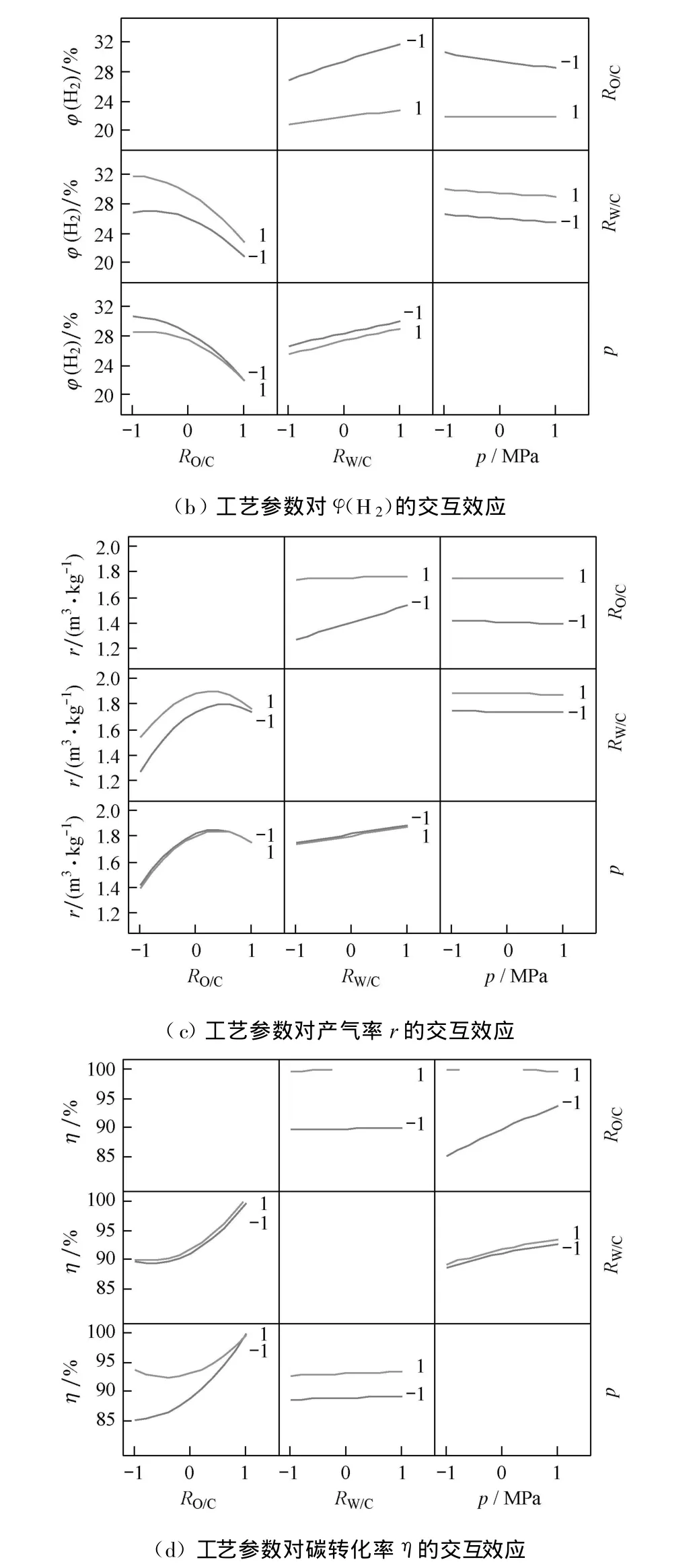

3.2 交互效应分析

煤气化工艺参数的交互效应是用来分析两个及以上工艺参数共同作用下对煤气化性能的影响.图4为煤气化工艺参数的二阶交互效应分析.

从图4可知:RO/C与RW/C的交互效应对气化性能影响不大.从图4(a)、图4(b)和图4(d)可知:RO/C和压力的交互作用显著影响CO和H2的体积分数以及碳转化率;尤其在RO/C和RW/C较小时,提高压力会显著提高CO和H2的体积分数,同时会提高碳转化率.这是由于RO/C和RW/C较小时,其混合物的浓度必然较低,而压力的增大则可以提高其浓度,从而大大提高了反应速度.而在煤气化反应中,对于反应平衡,反应速度主导了反应程度.但是,RW/C与压力的交互效应对气化性能的影响却并不显著.

图4 煤气化工艺参数的二阶交互效应分析Fig.4 Interactive effectiveness of process parameters on coal gasification

图5为煤气化工艺参数的三阶交互效应分析.在图5中,L代表3个工艺参数均取低水平时的组合,H代表3个工艺参数均取高水平时的组合.从图5可知:氧煤质量比、蒸汽煤质量比与压力的综合交互效应对CO的体积分数影响不显著,其低水平组合条件下CO的体积分数与高水平组合条件下的CO的体积分数变化不大(图5(a));但3个工艺参数对H2体积分数的影响较显著,3个工艺参数由低水平组合条件到高水平组合条件,H2的体积分数明显减少(图5(b));3个工艺参数对产气率和碳转化率的综合交互效应显著(图5(c)和图5(d)).产气率和碳转化率均随着3个工艺参数由低水平组合条件到高水平组合条件呈显著增加趋势.综上分析,可以得出初步结论,即3个工艺参数的综合效应对煤气组成无特别显著影响,但对生产效率却有显著影响,这说明对煤粉加压气化可以有效提高产气率和碳转化率.

图5 煤气化工艺参数的三阶交互效应分析Fig.5 Comprehensive interactive effectiveness of three process parameters on coal gasification

4 结 论

(1)氧煤质量比是影响煤气化性能的最重要工艺参数.氧煤质量比的增加能提高煤气化产物中CO体积分数、产气率和碳转化率,但H2体积分数却会降低.氧煤质量比对气化性能的影响不仅一次效应显著,而且二次效应也很明显,但氧煤质量比与蒸汽煤质量比的交互效应不显著,却与压力的交互效应显著.

(2)蒸汽煤质量比主要影响煤气的有效气体成分,特别是H2体积分数会随蒸汽煤质量比的增大而显著增加,但CO体积分数却是降低的.蒸汽煤质量比对产气率和碳转化率影响不显著,且其对气化性能的影响主要为一次效应,其二次效应以及与其他参数的交互效应也不显著.

(3)压力对煤气中有效气体成分、产气率和碳转化率影响均不显著.在煤气化过程中,提高压力可以提高气化强度和气化生产效率.

[1]倪维斗,李政,薛元.以煤气化为核心的多联产能源系统——资源/能源/环境整体优化与可持续发展[J].

中国工程科学,2000,2(8):59-68.NI Weidou,LI Zheng,XUE Yuan.Poly-generation energy system based on coal gasification:integrated optimization and sustainable development ofresources,energy and environment[J].EngineeringScience,2000,2(8):59-68.

[2]黄戒介,房倚天,王洋.现代煤气化技术的开发与进展[J].燃料化学学报,2002,30(5):385-391.HUANG Jiejie,FANG Yitian,WANG Yang.Development and progress of modern coal gasification technology[J].Journal of Fuel Chemistry and Technology,2002,30(5):385-391.

[3]向银花,王洋,张建民,等.煤气化动力学模型研究[J].燃料化学学报,2002,30(1):21-26.XIANG Yinhua,WANG Yang,ZHANG Jianmin,et al.A study on kinetic models of char gasification[J].Journal of Fuel Chemistry and Technology,2002,30(1):21-26.

[4]吴学成,王勤辉,骆仲泱,等.气化参数影响气流床煤气化的模型研究(I)——模型建立及验证[J].浙江大学学报:工学版,2004,38(10):1361-1365.WU Xuecheng,WANG Qinhui,LUO Zhongyang,et al.Modeling on effects of operation parameters on entrained flow coal gasification(I):model establishment and validation[J].Journal of Zhejiang University:Engineering Science,2004,38(10):1361-1365.

[5]吴学成,王勤辉,骆仲泱,等.气化参数影响气流床煤气化的模型研究(Ⅱ)——模型预测与分析[J].浙江大学学报:工学版,2004,38(11):1483-1489.WU Xuecheng,WANG Qinhui,LUO Zhongyang,et al.Modeling on effects of operation parameters on entrained flow coal gasification(Ⅱ):model prediction and analysis[J].Journal of Zhejiang University:Engineering Science,2004,38(11):1483-1489.

[6]. NI Q Z,Williams A.A simulation study on the performance of all entrained-flow coal gasifier[J].Fuel,1995,74(1):102-110.

[7]代正华,龚欣,王辅臣,等.气流床粉煤气化的Gibbs自由能最小化模拟[J].燃料化学学报,2005,33(2):129-133.DAI Zhenghua,GONG Xin,WANG Fuchen,et al.Thermodynamic analysis of entrained-flow pulverized coal gasification by Gibbs free energy minimization[J].Journal of Fuel Chemistry and Technology,2005,33(2):129-133.

[8]徐越,吴一宁,危师让.基于 Shell煤气化工艺的干煤粉加压气流床气化炉性能研究[J].西安交通大学学报,2003,37(11):1132-1136.XU Yue,WU Yining,WEI Shirang.Study on performance of dry feed entrained flow bed gasifier based on Shell gasification technology[J].Journal of Xi'an Jiaotong University,2003,37(11):1132-1136.

[9]MONTGOM ERY D C.实验设计与分析[M].傅珏生,张健,王振羽,等,译.北京:人民邮电出版社,2009.

[10]DELPRETE A,DEVITIS A,SPAGNOLO A.Experimental development of RSM techniques for surface quality prediction in metal cutting applications[J].International Journal of Material Forming,2010,3(s1):471-474.

[11]TOMINAGA H,MATSUSHITA Y,AOKI H,et al.The development of entrained flow coal gasification simulator[J].Journal of the Japan Institute of Energy,2006,85(1):36-41.

[12]贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2004:509-510.

[13]黄河,李政,倪维斗.Gibbs反应器模型及其计算机实现[J].动力工程,2004,24(6):902-907.HUANG He,LI Zheng,NI Weidou.The Gibbs reactor model and its realization on the computer[J].Journal of Power Engineering,2004,24(6):902-907.

[14]GUO Xiaolei,DAI Zhenghua,GONG Xin,et al.Performance of an entrained-flow gasification technology of pulverized coal in pilot-scale plant[J].Fuel Processing Technology,2007,88(5):451-459.