门座式起重机回转轴承过早失效原因分析

2011-06-23徐鑫

徐 鑫

(新陆桥(连云港)码头有限公司技术部,江苏连云港222042)

回转轴承是门座式起重机的重要部件,其正常有效寿命最长可以与机体相同,但2003年至今,新陆桥(连云港)码头有限公司的7台门座式起重机中,有2台出现过回转轴承提前失效更换情况。详情介绍如下:

1 案例一

2005年3月份,7#门机回转支承出现局部异常响声,就是一定角度内响声较大,其他角度范围内几乎没有响声,齿圈密封条周围发现少许金属粉末,怀疑回转支承保持架损坏,后提前准备大轴承,门机继续观察使用3个月后,回转轴承卡死,不能再使用,只有解体更换回转轴承。

原因分析——该门机系2003年10月份新购门机,使用不到两年,该回转轴承就出现异常响声,很不正常。

刚出现异响时,首先检查润滑系统,使用的是老式单线多分配器集中润滑系统,检查8个润滑点需将分配器8个出口接头取下,检查确认8个点出油都正常,排除润滑不良原因。

检查回转机构各部分固定良好,固定螺栓压板无松动情况;检查回转轴承外齿圈和小齿轮啮合情况良好。

根据以上检查,判断损坏原因可能是回转轴承本身品质有问题,或是回转轴承安装品质存在问题[1]。

在门机解体后,对回转轴承做了解体,发现轴承保持架局部已损坏,造成数个轴承滚子位置错位,并最终卡住轴承滚道,经过请专业机构检查滚子和滚道,均符合标准要求,排除轴承制造质量问题;再对门架塔筒上表面,回转轴承安装下基面清洗后检查测量发现,门机轴承安装下基面不平整,高出标准两倍多,说明门架制造安装品质存在严重问题。

轴承失效原因,应是安装基面不平导致大轴承运行中受力不均,久而久之造成大轴承内部保持架局部损坏,进而造成滚子错位卡死轴承。

发现问题后我们现场对基面进行铣刨处理,达到标准要求后,安装新轴承,门机至今使用正常。

2 案例二

公司4#门机2009年2月份发现回转轴承工作中发出异响,声音显示为金属摩擦声,4月份回转轴承又发出较大的声响,回转出现卡滞情况,旋转机构电机过载保护,无法正常旋转使用,后解体门机,更换新轴承。

原因分析:从现场塔筒外部观察,密封条处有大量油脂溢出,轴承端面和机架底座法兰盘及机舱底座法兰盘连接处,由于涂抹有防锈用油漆,间隙无法检查,没有发现明显的装配间隙。

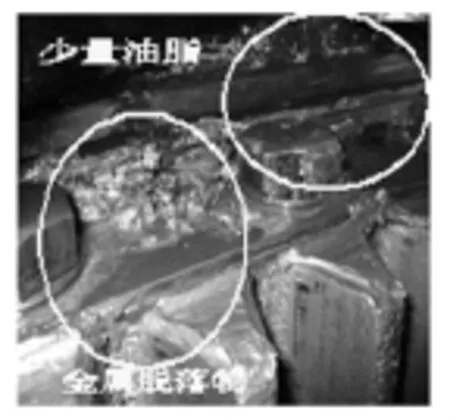

在塔筒内部观察,发现从密封条处有少量油脂溢出(溢出油脂明显少于塔筒外部),油脂颜色在灯光照射下发出银灰色,用手碾压可以看到油脂中有大量的金属粉末,疑似金属铝粉,同时在油脂中发现少量固体金属脱落物,最大体积为30 mm×20 mm×5 mm,从材质不难看出,这些金属脱落物为铝块,是转盘轴承内部保持架损坏后随油脂溢出。

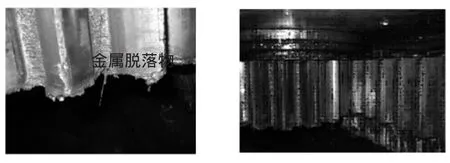

转盘轴承齿面啮合痕迹发现有异常现象,一齿面啮合痕迹为上宽下窄,相邻齿面为上窄下宽,同时,在齿槽中发现有较多的丝状金属脱落物(如图2)。

图1 异常脱落物

图2 啮合异常情况

从齿面图片上可以很直观地看出,转盘轴承齿面有较大的损伤,损伤主要表现为刮擦和挤压痕迹,齿的厚度已经变薄。

从两个驱动轮安装情况来看,在每个驱动轮固定法兰盘上有4处采用压铁对驱动轮进行固定,但现场两个驱动轮压铁的状况并不一致,一个驱动轮固定压铁有轻微的倾斜现象,另一个有较明显的倾斜现象。这两种现象可以看出非安装时有意这样安装造成,疑似由于安装时预紧力不够或结构不合理,造成使用过程中受到扭矩的作用,驱动轮轴产生偏斜造成(如图3)。

图3 安装异常情况

该回转轴承是在2007年5月下旬安装调试,但在现场没有提供出当时安装时的一些测量检验记录,特别是回转轴承和底座法兰结合表面间的间隙实际测量值,以及旋转机构安装相关测量检验记录。此外,我们缺失详细的回转轴承在使用过程中保养注油记录,特别是注油量的控制记录。

通过以上现有资料及现场观察和检测,初步可以判定该轴承出现卡滞现象的原因为:

回转轴承在安装过程中,驱动轮采用压铁固定,由于压铁支撑面积较小,压紧力无法确定,驱动轮在运转过程中,对于驱动轮轴产生一定的扭矩,该力量为交变载荷,压铁在受到驱动轮轴由于交变载荷下产生的震动作用,压紧力无法固定驱动轮,致使驱动轮轴产生偏斜,致使驱动轮回转轴线和转盘轴承齿圈回转轴线产生夹角,从而使齿轮在啮合过程中,齿面不能正常接触,造成齿轮副啮合侧隙间隙减小直至消失,驱动齿轮在进入啮合区时,齿顶挤压和刮擦转盘轴承齿面,产生较大的径向交变载荷,由于驱动轮经过淬火处理,表面硬度高于转盘轴承齿面硬度,故在转盘轴承齿面出现条状脱落物。

驱动轮轴的倾斜,不仅造成转盘轴承齿面的损坏,同时也造成轴承内部径向滚子的受力不均匀,在啮合挤压过程中,径向滚子受到交变应力的作用,存在加快滚子表面疲劳脱落的可能,出现滚子表面疲劳脱落物进入轴向受力滚道,这些脱落物进入轴向受力滚道以后,阻碍了受力滚子的正常运转,在驱动轮的驱动下,此时部分保持架受力,出现损坏[2]。

从内外密封条溢出油脂来看,轴承内端面密封条溢出油脂较少,而油脂内含有大量的铝粉,由此可以判定,转盘轴承在安装前期,内部注油较少,保持架和侧壁引导面出现干摩擦而脱落较多铝粉,后期加大了注油量,使内部干摩擦出现的铝粉随油脂溢出密封条。

经对集中润滑装置分配器8个点出油情况看,有一个点出油不正常,从这一点也可认为由于前期局部润滑不良加快了轴承的损坏,再加上驱动轮轴的倾斜,促使转盘轴承径向受力不均,最终造成轴承卡滞现象的产生。

3 影响因素和防范措施

从以上案例分析情况,我们得出以下回转轴承提前失效几个主要影响因素和防范措施:

(1)国内几家大型回转轴承厂家制作工艺成熟,品质可靠性较高,因为轴承本身品质问题而引起回转轴承提前失效的情况,仅占极少数;

(2)制定合理的保养检查记录,强调润滑工作的重要性,确保回转轴承得到良好润滑。老式的集中润滑系统不便检查,润滑系统出现故障不易发现,极可能造成局部润滑不良情况发生,我们目前正改换智能型集中润滑系统,能直观显示各润滑点的润滑情况,便于人员检查,避免出现润滑不良情况;

(3)抓好大机制作安装维修过程的品质控制工作,在制作、安装、维修过程中对关键部位要专人负责检验品质工作,做好相关记录,从而保障各重要环节的制作安装维修品质;

(4)及时维修,减少损失。出现轴承异响加大和卡阻现象时不可再强行使用,此时轴承损坏情况还不严重,应及时更换维修备用,否则会造成轴承报废,造成更大损失。

4 结束语

通过对案例的分析,我们可以看出回转支承的前期安装质量和后期使用维护的重要性,做好这些,一些故障本可以避免的,这些经验教训对我们今后设备管理中对门座式起重机以及其它带有回转机构的设备有着积极的借鉴作用。

[1]徐立民,陈 卓.回转支承[M].合肥:安徽科学技术出版社,1999.

[2]JT/T717-2008,港口连续装卸机械修理技术规范[S].