表面粗糙度产生原因及影响因素的分析与控制

2011-06-23李志江

李志江

(徐州技师学院,江苏 徐州 221151)

表面粗糙度是指零件表面上具有的较小间距和峰谷所形成的微观几何形状误差,是在机械加工中,因切削刀痕、表面撕裂挤压、振动和磨擦等因素,在被加工表面上留下的间距很小的微观起伏。表面粗糙度是零件表面品质的重要技术指标,在设计每一个零件时,都要按照使用要求规定相应的等级,制造零件时必须予以保证。笔者谨就表面粗糙度对零件使用性能的影响及其产生的原因、影响因素与控制措施等相关问题略作阐述,以供同行参考。

1 表面粗糙度对零件使用性能的影响

1.1 对配合性质的影响

对于配合零件来说,无论是间隙配合、过渡配合还是过盈配合,如果表面加工得过于粗糙,零件装配后,实际接触面积减少,就会削弱接触强度。

对于间隙配合,由于表面粗糙度将使配合间隙在初期磨损阶段便迅速增大,从而改变应有的配合性质,很可能在机器未进入正常的工作状态前就已漏气、漏油或晃动而不能正常工作。所以在配合间隙要求很小、很精密的情况下,不仅要保证配合表面有较高的尺寸精度、形状精度,还应保证有较小的表面粗糙度。

对过盈配合来说,零件在装配过程中,配合表面的凸峰被挤平,使实际有效过盈减少,从而降低了配合表面的连接强度。

1.2 对零件耐磨性的影响

零件的耐磨性主要与磨擦副的材料和润滑条件有关,但在这些条件一定的前提下,表面粗糙度对磨擦面的磨损影响极大,并不是表面粗糙度越细就越耐磨。实验证明,存在某个最佳点,此点对应的粗糙度是零件最耐磨的粗糙度,具有这样粗糙度的零件,其初期磨损量最小。

如摩擦载荷加重或润滑条件恶化时,最佳粗糙度随之逐渐变差。在一定的工作条件下,如果两个接触表面太粗糙,往往先在一些凸峰顶部接触,因此,实际接触面积远远小于理论接触面积,将使实际压强增大,粗糙不平的凸峰互相啮合、挤裂和切断加剧,将产生弹性变形、塑性变形及剪切等现象,磨损也就加剧。

表面粗糙度过细,也会导致磨损加剧,因为表面太光滑时,金属原子的吸附力加大,接触表面间的润滑油层被挤掉而形成干摩擦,使金属表面发热产生胶合,从而损坏表面。

1.3 对耐腐蚀性的影响

零件在潮湿的空气中或在腐蚀介质中工作时,会发生化学腐蚀或电化学腐蚀。由于表面粗糙度的凹谷处容易因腐蚀性介质存在而发生化学腐蚀,或在表面粗糙度的凸峰间容易产生电化学作用而引起电化学腐蚀。表面越粗糙,腐蚀越严重,因此,减小表面粗糙度值,就可以提高零件的耐腐蚀性。

1.4 对零件疲劳强度的影响

在交变载荷的作用下,零件表面的微观高低不平和表面的缺陷会引起应力集中,在微观低凹点的应力易于超出疲劳极限而出现疲劳裂缝。实验表明,对于承受交变载荷的零件,减少表面粗糙度值可使疲劳强度提高。

2 表面粗糙度产生的原因

2.1 残留面积

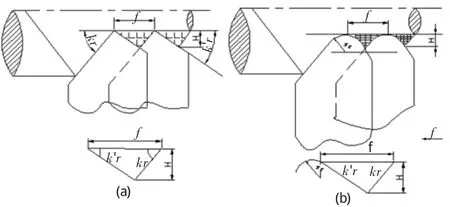

工件的已加工表面是由刀具的主、副切削刃切削后形成的。两条切削刃在已加工表面上留下的痕迹如图1所示。

图1 切削刃残留面积

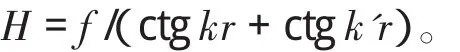

这些在已加工表面上未切去部分的截面积,称为残留面积。它是影响表面粗糙度的基本因素,由图1 a可知,当刀尖圆角半径re=0时残留面积

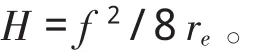

由图1 b可知,当刀尖圆角半径re≠0时,

在实际的切削过程中,切削刃的表面粗糙度也会反映在工件已加工表面上。此外,切削刃还会残留面积,实际表面粗糙度的最大值往往大于残留面积高度,只有高速切削塑性材料才较接近。为了减小残留面积高度,在公式H=f2/8 re中应增大re和减小f。

但增大re会使吃刀抗力Fp增大,且易引起振动,只有在机床-刀具-工件系统刚度足够时才能采用。

硬质合金刀具在切削高速钢的情况下,当进给量f小于一定限度后,实际表面粗糙度反而降低。这是由于圆弧刃切削厚度是变化的,近副切削刃处,切削厚度比刃口圆弧半径re小得多,以至于有部分金属未被切除,挤在副后刀面与已加工表面之间,剧烈硬化,使副后刀面磨损成沟槽,切削一段时间后,甚至可出现几条沟槽,其间距等于进给量。

2.2 积屑瘤

用低速及中速(v<80m/min)切削一般钢料或其他塑性材料时,由于切屑的滞流层强烈粘附在前刀面上,停留不动,与切屑间产生相对运动而形成积屑瘤。积屑瘤的硬度高,能代替刀具进行切削。积屑瘤长成时,会伸出刀刃及刀尖之外,改变了原来的切削深度及切削厚度,因而影响了工件的尺寸精度。由于积屑瘤前端各点伸出刀刃的距离不相等,因而在加工表面上刻划出纵向犁沟,降低了已加工表面的粗糙度。积屑瘤破碎后,犁沟突然中止,积屑瘤的碎片镶在犁沟的终点处,在已加工表面上形成硬点。

积屑瘤的高度与切削温度有密切关系,如车削中碳钢时,前刀面平均温度约在300℃时,积屑瘤长得最高,一般当平均温度大于500℃时,积屑瘤消失。切削速度对切削温度影响最大,因而在某一适中的切削速度范围内,积屑瘤长得最大,进给量、前角等影响切削温度及切屑与前刀面的接触长度,因而也影响积屑瘤。切削厚度大时,积屑瘤的高度增大。前角大时,积屑瘤的高度减小;材料硬度低、塑性大时,积屑瘤高度增大。润滑性能优良的切削液,可减小甚至会消除积屑瘤;刀具材料和工件材料之间的粘结性差,则不易生成积屑瘤。

2.3 鳞刺

在比较低的速度下切削塑性金属时,在已加工表面上经常有鳞片状毛刺出现,俗称鳞刺。鳞刺的形成过程一般可分为4个阶段。

(1)抹拭阶段。切屑以刚切离的新鲜表面抹拭去摩擦面上有润滑作用的吸附膜,摩擦系数逐渐增大,为这两种相摩擦材料的粘附创造条件。

(2)导裂阶段。由于抹拭的结果,强烈的摩擦“制动”作用,使靠近前刀面的切屑滞流层中最底层停留在前刀面上。由于切屑流动受到阻碍,使变形区应力剧增。结果在刀刃的前下方,切屑与加工表面之间出现一裂口,即所谓导裂。

(3)层积阶段。切屑在前刀面上停留,便以其圆钝的外形不断挤压切削层,使切削层中受到挤压的金属转变为切屑,并逐层地积聚在原切屑的下方。因而随着层积过程的发展,切削厚度逐渐增大,切削力也随之增大。

(4)刮成阶段。当层积金属达到一定厚度时,推动切屑沿前刀面流出的分力,便可增加到克服刀具与切屑粘附力的程度,于是切屑又重新开始沿前刀面流出,同时刀刃便刮出鳞刺顶部。这样,一个鳞刺的形成过程便告结束,又开始另一鳞刺的形成过程。

鳞刺因塑性变形而硬化,由于它是因切屑滞流或停留,导致切削应力的变化,引起工件材料的撕裂和剪切,故其表面微观特征是鳞片状的凹凸不平,其分布近似于沿整个刀刃宽度,并垂直于切削速度方向。

2.4 切削过程的塑性变形

切削钢件时,被切削的金属粘结在刃口圆弧半径前,这层粘结的金属与已加工表面分离时形成粗糙度。粘结情况与切削速度和刃口半径有关。切削速度越高,粘结越轻;圆弧半径越小,粘结越轻,越容易获得较好的表面粗糙度。

切削脆性材料如铸铁时,由于其中含有石墨,强度低,由此产生裂纹,形成不规则崩碎状切屑。这些裂缝深入到已加工表面之下,就会影响表面粗糙度。

2.5 刀刃与工件相对位置变动

机床主轴回转精度不高,各滑动导轨面的形状误差与润滑状况不良,材料性能的不均匀性,切屑的不连续性等,都会使刀具与工件间已调好的相对位置发生附加的微量变化,从而引起切削厚度、切削宽度或切削力发生变化,甚至诱发自激振动,使表面粗糙度数值增大。如果机床-刀具-工件系统刚度不够时,则表面粗糙度将显著恶化。

3 影响因素及控制措施

3.1 切削用量

(1)切削速度。切削速度是影响加工表面品质的一个重要因素,其对表面粗糙度的影响比较复杂。以切削普通碳钢为例,一般情况下速度较低时易产生鳞刺,并开始形成积屑瘤;中速时积屑瘤高度达到最大值。故在低速、中速时加工表面品质较低。为此,常辅以增大前角、选用较小进给量、提高刀具刃磨品质和使用性能良好的切削液等来提高加工表面品质。

当切削速度越高,切削过程中切屑和加工表面层的塑性变形的程度越小,加工后表面粗糙度值也就越小。实验证明,产生积屑瘤的临界速度将随加工材料、切削液及刀具状况等条件的不同而不同。

(2)进给量。进给量越小,表面残留面积越低,表面粗糙度越小。在高速区,利用小进给量来提高加工表面品质是一个较为有效的措施;在中速区,为了抑制积屑瘤,应选取较大进给量,但还应配合选用较小的副偏角或磨出修光刃,以达到减小残留面积高度的目的;在低速区,减小进给量后,能减小或抑制积屑瘤、鳞刺和冷硬等现象产生。但进给量不宜过小,否则,会加剧刃口圆弧半径对加工表面的挤压,增加冷硬程度和表层残余应力,所以在生产中使用硬质合金刀具切削时,进给量f≥0.15 mm/r。

(3)背吃刀量。一般情况下,背吃刀量ap对加工表面粗糙度的影响是不明显的。但当ap<0.02~0.03 mm时,由于刀刃不可能刃磨的绝对尖锐,而具有一定的刃口半径,正常切削就不能维持,常出现挤压、打滑和周期性地切入加工表面,从而使表面粗糙度值增大。为降低加工表面粗糙度值,应根据刀具刃口刃磨的锋利情况,选取相应的背吃刀量。

3.2 刀具几何参数

(1)刃倾角。增大刃倾角λs对降低表面粗糙度值有利。因为λs增大,实际工作前角也随之增大,切削过程中的金属塑性变形程度随之下降,于是切削力F也明显下降,这会显著地减轻工艺系统的振动,从而使加工表面的粗糙度值减小。

(2)主偏角、副偏角。减少刀具的主偏角Kr、副偏角Kr′以及增大刀尖圆弧半径rε,可减小切削残留面积,使其表面粗糙度值减小。

(3)前角。增大刀具的前角使刀具易于切入工件,塑性变形小,有利于减小表面粗糙度值。但当前角太大,刀刃有嵌入工件的倾向,反而使表面变粗糙。

(4)后角。当前角一定时,后角越大,切削刃钝圆半径越小,刀刃越锋利;同时,还能减小后刀面与加工表面间的摩擦和挤压,有利于减小表面粗糙度值。但后角太大削弱了刀具的强度,容易产生切削振动,使表面粗糙度值增大。

3.3 刀具材料

由于刀具材料的化学成分不同,刀具硬度及刀具刃磨后的粗糙度不同,刀具材料与被加工材料金属分子的亲合程度不同,刀具前后刀面与切屑和加工表面间的摩擦系数等均有所不同,所以加工出的工件表面粗糙度会有很大差异。

3.4 工件材料

同一把刀具加工不同的金属材料,表面粗糙度会有所不同,因此,要提高表面粗糙度,还应以不同的材料采取不同的措施。热处理工艺是改善工件材料性能,减小其表面粗糙度值的有效措施。为此对工件进行正火或回火处理后再加工,能使加工表面粗糙度值明显减小。

3.5 切削液

切削液的冷却和润滑作用,均对减小加工表面的粗糙度值有利,其中更直接的是润滑作用,当切削润滑液中含有表面活性物质如硫、氯等化合物时,润滑性能增强,能使切削区金属材料的塑性变形程度下降,从而减小了加工表面的粗糙度值。

3.6 振动

工艺系统振动分为受迫振动和自激振动。强迫振动是由外界周期性作用力引起的,例如机床主轴的径向跳动、安装误差造成离心力等。对于这种振动,只要找到振源,进行必要调整和修理就可以了。

自激振动是由于切削过程中作用力的变动而引起的,它和系统自身有关。例如机床间隙过大、切屑与刀具间磨擦力变化、积屑瘤不稳定导致切削厚度变化等。对于这类振动要从机床-刀具―工件等整个系统着手进行解决。

4 结束语

虽然表面粗糙度产生的原因很多,影响的因素很多,但只要对症下药,认真对待,严格控制,表面粗糙度质量一定会得到提高。

[1]何兆凤.公差配合与技术测量(第二版)[M].北京:中国劳动社会保障出版社,2001.

[2]肖庆中.金属切削原理与刀具(第二版)[M].北京:中国劳动社会保障出版社,2001.

[3]机械工程手册编辑委员会.机械工程手册[M].北京:机械工业出版社,1983.

[4]冯高头,高学平.常见粗糙度缺陷的原因分析与排除[J].机械工人,2002,(2):61-62.