模糊和预测控制在工业回转窑控制中的应用

2011-06-21蔡永昶

蔡永昶

(顺德职业技术学院 电子与信息工程系,广东 佛山 528300)

1 引言

干燥煅烧过程是工业回转窑生产过程中的关键工艺,它直接影响产品的性能指标。某厂锌钡白的干燥煅烧过程在一个两段结构的回转窑完成,倾斜窑体的转动把物料从进料口送到出料口,燃油在窑头燃烧产生热量,鼓风机和抽风机使热空气从窑头流向窑尾,给物料提供干燥煅烧所需要的能量,干燥煅烧过程如图1所示。传统控制方法为人工控制,工人根据经验调节燃油的进油量以改变窑头温度、调节干燥窑和煅烧窑的转速从而改变物料的干燥和煅烧时间,由于缺乏科学有效的控制手段和方法,造成生产效率低,产品质量不稳定,次品率高[1]。为提高产能和产品质量,应厂方要求,开发回转窑智能控制系统。本项目一期工程初步完成了控制系统的硬件搭建,并运用PID的方法对窑头温度进行自动控制,同时建立了煅烧过程的人工经验控制模型[2- 3]。一期工程在应用中取得一定的效果,但有很多不完善之处,窑头温度自动控制采用影响系数较少的回油量作为控制量,当油压和油质变化较大时控制效果不理想,对影响产品指标的关键过程—— 物料在钢胆的煅烧过程的控制只停留在经验方法上,没有建立科学有效的控制模型,产品质量稳定性有待提高。本文在一期工程的基础上,对控制系统的软硬件进行了完善,重点改进了窑头温度控制系统,以及采用预测控制的方法对煅烧过程进行控制。

图1 锌钡白干燥煅烧工艺流程Fig.1 Process flow of lithopone′s drying&ealcination

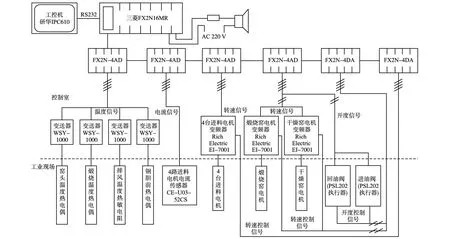

2 控制系统的组成

考虑到可靠性、稳定性、人机界面及数据处理的要求,控制系统采用上位机+下位机的控制结构,硬件系统的组成如图2所示,其中在一期工程基础上增加或改善的硬件包括工控机、进油阀及执行器、4台进料电机变频器、D/A和A/D数据转换模块。工控机升级为稳定性较好、性价比较高的研华公司工业控制计算机,其规格为IPC610/P4 2.8G/512M/40G。PLC采用带浮点运算功能的三菱FX2N-16MR,具有程序容量8 000步、16位寄存器数8 000个、8路开关输入以及8路继电器输出。数据接口模块采用三菱4通道A/D转换器FX2N-4AD和三菱4通道D/A转换器FX2N-4DA,经FX2N-4AD采集的信号有窑头温度、煅烧温度等16个输入信号,通过FX2N-4DA输出的控制量有煅烧窑和干燥窑转速控制输出等8个输出信号。工控机和PLC采用RS232C串行通讯协议进行通讯,PLC与A/D、D/A转换器之间采用三菱PLC专用通讯总线连接[4]。

图2 控制系统组成结构图Fig.2 Structure diag ram of control system

主要现场信号的传感器和执行机构的硬件选型和配置如下:窑头温度采用四川峨嵋S型热电偶(测温范围0~1 300℃)测量和珠海万山WSY-1000型变送器传输,煅烧温度信号采用四川峨嵋K型热电偶(测温范围0~1 000℃)和珠海万山WSY-1000型变送器测量和传输;进油阀和回油阀选用四川峨嵋直角球形阀,通过PSL202执行器驱动控制,煅烧和干燥窑电机选用台湾Rich E-lectric EI-7001变频器驱动控制。

3 控制策略

系统的控制目标为出料口物料的消色力指标,目前缺少有效的传感器在线检测,需要通过化学的方法进行离线检验[1],检验周期长。机理分析和试验结果表明,物料消色力主要决定于物料流经钢胆时的煅烧过程吸收热量的多少,此过程主要受窑头温度、煅烧温度、煅烧窑转速、物料平稳性等因素的影响,各因素存在耦合关系[5]。基于解耦原理和对象的结构特点,文章采用的控制方法如下:在把窑头控制稳定和物料流量控制平稳的前提下,建立控制目标的预测模型,以煅烧窑转速为控制量,系统根据目标预测值调节煅烧窑的转速,使物料煅烧效果达到最佳。物料流量平稳性的控制主要通过调节进料电机的转速使其和干燥段转窑的转速成一定比例的方法实现,下面主要介绍窑头温度控制系统和预测控制器的设计方法。

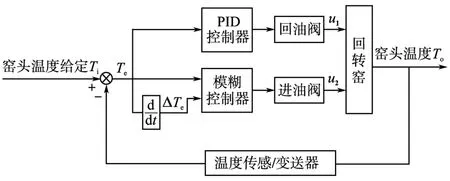

3.1 窑头温度控制系统的改进

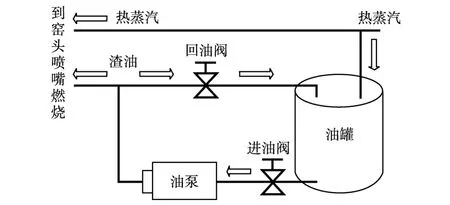

窑头温度通过调节供给窑头燃烧喷嘴的进油量进行控制,供油系统结构示意图如图3所示。

图3 供油系统结构示意图Fig.3 Structure diagram of oil supply system

影响窑头温度的因素主要有进油量和回油量,其中,进油量是主要的。一期工程仅通过调节回油阀对窑头温度进行控制,在实际运行中,由于油压和油质不稳定,仅通过调节回油阀来实现窑头温度的稳定控制效果不理想,会出现窑头温度波动较大的情况。为此,采用模糊结合PID的控制方法对窑头温度控制系统进行改进,即当窑头温度偏差大于目标值约5%(目标值约为 1 175℃)时,采用模糊控制算法对进油阀进行调节,当温度偏差小于5%时,采用PID控制算法对回油阀进行调节。窑头温度控制系统方框图如图4所示。PID控制器仍采用一期工程抗饱和积分位置式PID算法[6],在此不再介绍。下面主要介绍进油阀模糊控制器的设计。

图4 窑头温度模糊PID控制系统方框图Fig.4 Block diag ram of fuzzy&PID control system for kiln-head temperature

由于燃油燃烧对温度的影响为一慢过程,取控制周期为1 min。模糊控制器的输入量为温度误差Te及其差分信号ΔTe,输出量为进油阀开度控制量 u2,输入量和输出量的范围分别为[-50,50](℃),[-3,3](℃/min)和[0.3,0.95](%),经尺度变换后论域均为[-6,6]。经模糊分割后,对 Te定义8个模糊集合,分别是NB,NM,NS,NZ,PZ,PS,PM,PB。对ΔTe和 u2定义分别定义7个模糊集合,分别是NB,NM,NS,ZE,PS,PM,PB。采用三角形隶属度函数,如图5所示。通过总结熟练工人的实际操作经验得到由52条控制规则,见表1。模糊化运算采用模糊单点集合,非模糊化运算采用最大隶属度法。在模糊推理中,采用最大-最小合成法则和模糊蕴含积运算法则[7-8]。

图5 输入输出模糊分割Fig.5 Fuzzy segmentation of input&output

表1 模糊控制规则表Tab.1 Rule table of fuzzy control

3.2 预测控制器的设计

预测控制根据对象历史信息和未来输入预测其未来输出,适用于具有滞后、建模困难的对象。由于消色力缺乏在线检测手段,只能运用化学反应的方法离线检测,检测周期长,因此难以实现消色力的及时反馈,本控制系统运用预测控制的原理,通过分析正常工况下人工控制的窑头温度、煅烧温度、煅烧窑转速、钢胆前温度等大量数据,运用数据拟合的方法建立能量--消色力预测模型如下:

式中:N为建模时域;ai为模型参数为在k时刻消色力的初始预测值为在k时刻的未来 N个时刻的消色力预测值;Δ q(k)为物料煅烧过程吸收能量的增量。

q的大小根据煅烧过程煅烧温度对煅烧时间的积累计算如下:

式中:Tds(t)为加热过程的煅烧温度;t为煅烧过程的时间,可根据钢胆的长度和煅烧窑的转速计算得到;k为转换系数,其大小不影响控制效果,可取1。

式(1)参数的确定方法如下:经过在停窑检修期间进行的投料试验,测得正常工况下物料煅烧时间,从而确定建模时域,本系统取N=30;模型参数ai是系统设计的重点和难点,本系统根据人工经验进行反复的实验,对回转窑在正常工况运行下离线检测的消色力数据和能量数据进行比较、拟合和验证得到。

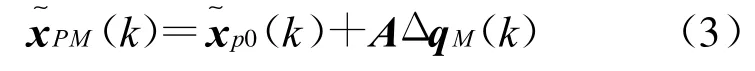

根据熟练工人的操作经验,每10 min观察一次出料口物料的颜色(蓝、微蓝、微红、红、红黑),从而对消色力指标作出判断和预测,以及时调整窑速,为此,可取控制时域M和优化时域P分别为10,由此可得式(1)的向量形式为

其中

控制中不希望控制增量Δq变化过于激烈,优化性能指标可取为

其中

其中,λ,γ分别为对跟踪误差和控制变量变化进行抑制的权系数,取值范围为0~1,本控制系统中,λj,γj取值分别为 λj=0.9-0.5j,γj=0.1+0.5j。

通过式(3)、式(4),利用求极值的方法可得到ΔqM的最优值,本系统只取即时的控制增量构成实际控制,到下一个采样时刻,再次用同样的方法求出新的控制增量作用于对象,实现滚动优化。由于实际生产过程的不确定性和存在模型失配等未知因素,由式(3)所得的预测值可能偏离实际值,本系统由人工通过人机界面定期输入消色力目测数据,采用时间序列的加权法,对预测模型进行修正,实现反馈校正[8-10]。能量--消色力预测控制结构图如图6所示。

图6 煅烧过程预测控制系统结构图Fig.6 Diagram of predictive control system for calcination process

4 系统软件实现及运行效果

下位机采样和控制程序用PLC梯形图编程语言编写,主要完成数据的采样和处理、掉电保护、执行控制算法、控制输出和掉电保护等功能,该程序存储于PLC中,可独立于上位机运行。上位机监控管理程序基于VC和SQL SERVER平台开发,主要完成数据通讯管理、过程监视、控制算法管理等功能。为提高实时性,模糊控制任务由PLC通过查表的方式执行,即预先算出模糊控制器所有输入组合对应的控制输出,并存在PLC中供实际运行中查表调用。预测控制算法在上位机实现,通过动态链接库(DLL)供主程序调用,通讯管理程序把运算结果实时传给PLC,控制煅烧窑的转速。

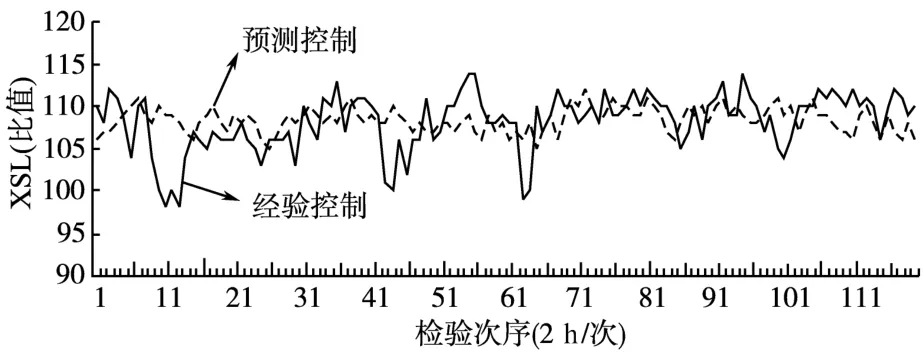

图7为窑头温度控制系统改进前和改进后连续运行24 h的控制曲线,窑头温度采样时间为1 min,共1 440组数据。由图7可知,系统改进前和改进后的窑头温度的平均值(目标值)分别为1 175.1℃和1 175.6℃,大小相近;系统运行中因油质和油压的改变使窑头温度突然下降,表现为2条曲线的最大温差分别为45℃和15℃,分别是目标值的3.83%和1.27%,可见改进后的系统具有更好的抗干扰能力。图8分别为煅烧过程基于经验控制和应用预测控制某粉料连续生产10 d的消色力指标对比曲线,横坐标为指标检验数据的次序,检验周期为2 h,共120组数;纵坐标为消色力数值,通过离线检验得到,消色力数值越大表明性能指标越好,大于102为及格。2条曲线消色力平均值分别为108.2和108.4,均为较优,由图8可见,应用预测控制后的曲线更加平稳,稳定性更好。

图7 窑头温度控制效果对比图Fig.7 Comparative diag ram of control effect for kiln-head temperature

图8 产品性能指标对比图Fig.8 Comparative diagram of product Performance index

5 结论

论文结合锌钡白生产转窑的生产流程和对象特点,应用模糊和预测控制的方法对自动控制系统进行改进和完善,现场运行表明,关键工况参数窑头温度稳态误差进一步减少,产品性能指标的稳定性和质量得到进一步提高。工控机+PLC的高可靠性、稳定性和强大的人机界面较好地满足系统运行的需要。论文提出的预测控制方法为解决缺乏检验手段的慢工业过程的控制问题提供一种新的方法,对化工、石油等传统工业的智能控制改造具有很好的参考价值。

[1]陈朝华,丘康奎,陈广.立德粉、硫酸锌生产与应用技术问答[M].北京:化学工业出版社,2000.

[2]黄然婷,刘咏平,毛宗源,等.锌钡白生产转窑控制系统的实现[J].华南理工大学学报:自然科学版,2003,31(12):42-45.

[3]毛宗源,李琦,莫鸿强,等.锌钡白转窑“等质量等能量”控制模型参数辨识[J].华南理工大学学报:自然科学版,2005,33(9):30-33.

[4]龚仲华,史建成,孙毅.三菱 FX/Q系列 PLC应用技术[M].北京:人民邮电出版社,2006.

[5]蔡永昶,朱燕飞,李中华,等.“等质量等能量”控制在锌钡白回转窑的应用[J].化工自动化及仪表,2004,31(2):24-27.

[6]谢剑英.微型计算机控制技术[M].第3版.北京:国防工业出版社,2003.

[7]汤兵勇.模糊控制理论与应用技术[M].北京:清华大学出版社,2002.

[8]葛宝明,林飞,李国国.先进控制理论及其应用[M].北京:机械工业出版社,2007.

[9]王婕,于建均,孙亮,等.模糊PID复合控制在变频水压加载系统的应用[J].电气传动,2008,38(7):46-48.

[10]丁宝苍.预测控制的理论与方法[M].北京:机械工业出版社,2008.