高压燃油泵溢油阀断裂失效分析

2020-02-07

(中国第一汽车股份有限公司 无锡油泵油嘴研究所, 无锡 214063)

溢油阀是柴油机燃料喷射系统直列式燃油泵的重要零部件,是由阀体、阀芯、弹簧、调节螺钉组成的多级机械阀,具有定压溢流、稳压、系统卸荷和安全保护等作用。溢油阀的调节螺钉连接高压燃油泵及发动机的回油管路,通过与弹簧共同作用来调节、控制高压燃油泵出油压力,对于保持高压燃油泵润滑和回油正常至关重要。溢油阀一旦断裂会导致发动机难以启动并存在柴油泄漏等风险。

国内某发动机厂家生产的溢油阀装机后在服役过程中发生断裂,造成严重的经济损失。溢油阀的材料为20钢,其生产工艺如下:热轧棒料下料→精车溢油阀体外圆→钻溢油阀体孔→车六角→钻横孔去毛刺→攻丝→渗碳→热处理(淬火+低温回火)→酸洗→镀锌处理→精磨,其中热处理工艺如图1所示。

图1 溢油阀热处理工艺曲线Fig.1 Heat treatment process curve of spill valve

为查明溢油阀断裂失效的原因,笔者对其进行了理化检验和分析,并提出了改进措施。

1 理化检验

1.1 宏观观察

经宏观检查发现,溢油阀断成两段,如图2所示。

图2 断裂溢油阀宏观形貌Fig.2 Macro morphology of fracture spill valve

断裂位置位于阀体上两个出油孔处,如图3所示。

图3 溢油阀断裂位置Fig.3 Fracture position of spill valve

1.2 化学成分分析

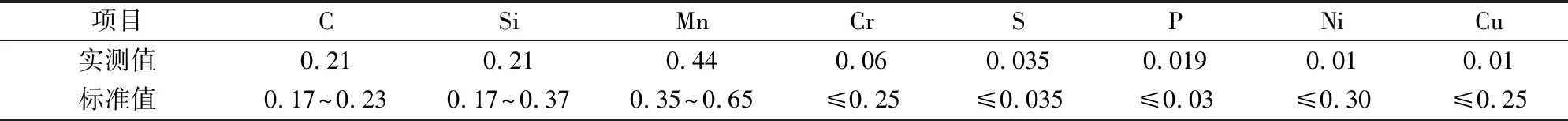

对溢油阀出油孔处取样,使用MAXx LMM15型直读光谱仪进行化学成分分析。由表1可以看出,溢油阀的化学成分符合GB/T 699-2015《优质碳素结构钢》的技术要求。

表1 溢油阀的化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of spill valve (mass fraction) %

1.3 断口分析

溢油阀的断口宏观形貌如图4所示,可见断口洁净平齐,呈脆性断裂特征,无氧化、腐蚀物及污染痕迹,断面无明显塑性变形。在SIGMA型扫描电镜(SEM)下观察断口的微观形貌,如图5所示,没有发现任何冶金缺陷和加工缺陷,断口表面渗碳区呈沿晶脆性断裂特征,晶面上呈“鸡爪纹”氢脆断口特征,断口心部呈韧窝状韧性断裂特征。

图4 溢油阀断口宏观形貌Fig.4 Macro morphology of fracture of spill valve

图5 溢油阀断口的微观形貌Fig.5 Micro morphology of fracture of spill valve: a) intergranular morphology; b) chicken claw pattern morphology; c) central dimple morphology

使用LECOTCH600型氮氢氧联合测定仪对断裂溢油阀和同批次溢油阀以及原材料20钢进行氢的质量分数测定,结果分别为1.52×10-5%,2.4×10-6%,0.6×10-6%,可见断裂溢油阀的氢含量远大于同批次溢油阀和原材料20钢中的氢含量。

1.4 金相检验

垂直溢油阀断口沿纵向截取金相试样,打磨、抛光后采用体积分数为4%的硝酸酒精溶液浸蚀,在NJF-120A型光学显微镜下观察显微组织。由图6可见,溢油阀断口表面显微组织为细针状高碳马氏体+少量奥氏体,溢油阀心部显微组织为低碳马氏体+少量残余奥氏体。

图6 溢油阀断口的显微组织Fig.6 Microstructure of fracture of spill valve: a) surface; b) core

1.5 有效硬化层深度测试

使用402MVD型显微硬度计对溢油阀表面进行有效硬化层深度测试,结果为0.33 mm/550 HV3,满足GB/T 9450-2005《钢件渗碳淬火硬化层深度的测定与校核》规定的0.2~0.4 mm的技术要求。

1.6 硬度测试

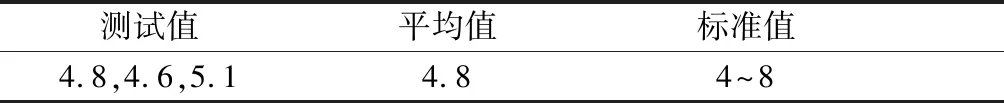

使用402MVD型显微硬度计在距溢油阀表面0.1 mm处进行硬度测试,结果见表2,可见溢油阀硬度符合相关标准的技术要求。

表2 硬度测试结果Tab.2 Results of hardness test HV3

1.7 镀锌层厚度测试

使用TT270型镀锌层测厚仪对溢油阀镀锌层厚度进行测试,结果见表3,可见溢油阀镀锌层厚度符合相关标准的技术要求。

表3 镀锌层厚度测试结果Tab.3 Results of galvanized layer thickness test μm

1.8 孔径尺寸测量

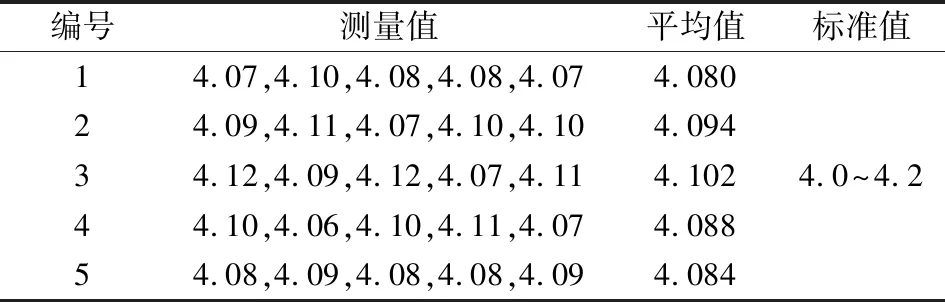

由于溢油阀横孔处已断裂,从库存件中随机抽取同批次5个溢油阀(分别编号为1~5号),使用AEC-3000型气动量仪对其横孔孔径进行测量。结果如表4所示,可见溢油阀横孔孔径满足相关标准的技术要求。

表4 横孔孔径测量结果Tab.4 Results of transverse aperture measurement mm

2 分析与讨论

2.1 影响因素分析

首先对可能造成溢油阀断裂失效的因素进行了梳理和归纳,如图7所示,可见尺寸设计、原材料选用、机加工工艺设计、热处理工艺设计、表面处理工艺设计不合理以及横孔孔径过大、硬度和硬化层超差、化学成分不符合要求、拧紧扭矩过大均有可能造成溢油阀断裂。

图7 溢油阀断裂失效的影响因素Fig.7 Influencing factors of fracture failure of spill valve

2.2 尺寸设计与选材分析

按照溢油阀的设计尺寸建立模型进行有限元分析,加载扭矩为39 N·m。由图8可以看出,由分析软件根据尺寸设计计算得到的溢油阀所用原材料最大抗拉强度需达到205.76 MPa,根据GB/T 699-2015《优质碳素结构钢》的要求,20钢的实际抗拉强度为410 MPa,从而得出该溢油阀所用20钢的安全系数为1.99,符合尺寸设计与原材料选用要求[1]。

图8 溢油阀有限元分析结果Fig.8 Finite element analysis result of spill valve

2.3 理化检验结果分析

由上述理化检验分析结果可知,断裂溢油阀的尺寸设计、原材料选用、硬度、镀锌层厚度、有效硬化层深度、显微组织、孔径尺寸等均满足相关标准技术要求。

从溢油阀断口形貌和微区成分分析结果来看,溢油阀断裂起源于出油孔处外表面,属于氢脆延迟断裂。

氢溶入金属后,金属出现塑性降低、脆性增加的现象,称为氢脆[1]。氢脆的表现形式包括:

(1) 零件在断裂过程中受到持续的静应力,该静应力为低应力且远低于材料的屈服强度。

(2) 在时间上表现为延迟断裂,需要经过孕育期后,氢脆才会以静态脆性断裂的形式表现出来。

(3) 室温下零件的氢脆敏感性较大[2]。

溢油阀的化学成分分析结果显示,硫元素含量处于标准值的上限,而硫元素对材料的氢脆敏感性影响较大[3]。此外,从溢油阀的加工工艺来看,在酸洗过程中,溢油阀表面钢材与酸洗液发生化学反应产生的氢原子和酸洗液发生电离反应形成的氢离子进入溢油阀表面。在镀锌过程中,阴极发生析氢反应,氢离子被还原为氢原子后渗入溢油阀内部,而覆盖在溢油阀表面的镀层会阻碍氢原子向溢油阀外部扩散。在加工过程中渗入的氢是断裂溢油阀出现氢脆现象主要的氢来源。渗入的氢原子富集在晶格缺陷(如空位、位错、晶界、夹杂)处,使晶格扭曲产生很大的内应力,随着氢原子的聚集,应力集中部位会形成微裂纹。

溢油阀的硬度、有效硬化层深度以及断口处金相分析结果显示,溢油阀材料在渗碳淬火处理过程中,表面形成了深度约0.33 mm的高碳马氏体,最大硬度值达到714 HV3。而高碳马氏体组织对氢脆最敏感,且渗碳层硬度越高,越易发生氢脆断裂[4]。此外,由于钢材强度与硬度关系密切,可通过材料硬度来判断其氢脆敏感性[5]。而溢油阀硬度偏向于标准规定范围的上限,因而材料具有高的氢脆敏感性。

溢油阀中渗入的氢在安装应力的作用下向应力集中的部位聚集,当应力集中处的氢含量达到临界值时,会导致溢油阀在安装应力和氢的共同作用下发生氢脆断裂。

3 结论及建议

该高压燃油泵用溢油阀的失效模式属于氢脆延迟断裂。溢油阀表面经渗碳淬火处理后硬度偏高,氢脆敏感性增强,而酸洗镀锌过程中由于未进行脱氢处理,导致溢油阀表面发生氢的聚集,最终在安装应力和氢的共同作用下发生氢脆断裂。

建议采取以下预防措施:酸洗镀锌过程中,在原工艺的基础上增加(200±10) ℃×6 h的除氢工艺,采用合格的除氢设备,选用经过校准的温度敏感元件,严格工艺纪律;控制原材料的氢偏聚,避免原材料中的局部氢含量远高于平均氢含量而使氢脆加剧;控制渗碳温度、渗碳时间、气氛碳势等渗碳工艺,避免溢油阀表面增碳严重,加重氢脆敏感性;严格控制冶炼工艺,控制原材料的成分和杂质元素含量。