基于PLC的构造物理模拟实验系统控制技术研究

2011-06-21杨磊綦耀光任旭虎刘新福

杨磊,綦耀光,任旭虎,刘新福

(1.中国石油大学(华东)机电工程学院,山东 东营 257061;2.中国石油大学(华东)信息与控制工程学院,山东 东营 257061)

构造物理模拟实验装置是通过机械加载动力单元对地质体实验模型实现应力加载,达到模拟地质应力场的目的[1- 3]。构造物理模拟实验装置控制系统的主要对象是各加载单元的伺服电机。目前电机的控制方式主要有手动控制、继电接触器控制、可编程序控制器(PLC)控制等几种方式[4]。

PLC是一种数字运算操作的电子系统,专为工业环境的应用而设计,与传统的继电接触器控制相比,具有适应性强、可靠性高、模块化结构、易扩充、易安装、编程方便等优点[4- 5],因此本文采用PLC完成各加载单元的运动控制功能。其电气系统采用“分散控制、集中管理”分布式3层结构方案,各单元功能相对独立,可靠性和控制精度高。

1 控制系统总体方案设计

构造物理模拟实验装置由动力加载单元、模型变形单元、材料添加装置、检测系统和辅助部分构成,其总长约4 500 mm,总宽约 2 000 mm,总高约1 400 mm。实验装置的基本功能模块可以分为:材料自动添加、动力加载单元的独立控制及联动控制、实验结果的自动记录以及各模块间的通讯等。其中实验装置基本动力组成为:底部加载单元、水平加载动力小车、底部摩擦仪、以及加砂、铲砂、划线等辅助系统。底部加载单元的电动缸安装在滑台上,滑台在底座导轨上移动,从而带动电动缸一起左右移动,电动缸的丝杠伸出或收回,从而带动移动板上下移动;水平加载动力小车由3台伺服电机组成,模拟空间中三维受力的相对真实状态,满足X-Y平面内任意方向的加载需要;底部摩擦仪采用了双台驱动单边升降的结构,选择3台伺服系统,其中2台分别通过传动比为3600的蜗轮蜗杆减速器,带动底部摩擦仪左、右单元同步齿形带的转动,完成同向或反向运动;辅助系统完成加砂、铲砂、划线等功能。

控制系统是整个构造物理模拟实验装置的协调中枢,主要完成各加载驱动单元的运动控制、保护、实验过程的协调等功能,根据机械系统设计方案,可知实验装置各单元系统功能相对独立,同时大多构造物理模拟实验可能只用其中的某个加载单元,只有在完成叠合性、复杂的构造变形体实验时才可能组合其中的有关加载单元,因此结合装置组成特点,电气系统采用“分散控制、集中管理”结构,既与实验装置模块化的体系相适应,又保证了系统的稳定性及可靠性,实现了易操作、便维护、易扩展、便升级的目的。

本控制系统采用“分散控制、集中管理”结构(如图1所示),该设计既体现了模块化、总线化、网络化的思想,又借鉴了现场总线控制系统的架构,系统各层之间的信息交换均为数字量,系统稳定性和可靠性高,底层各PLC单元的功能相对独立,主要完成对应驱动单元的运动控制、保护、通讯、实时状态采集等功能,主控PLC作为信息交换的中枢,不仅完成了上位工控机和底层单元PLC之间的信息交换,同时负责底层各单元PLC之间的信息交互以及底层单元之间的协调控制工作,上位工控机主要完成实现实验信息的设置、记录、下传、显示等功能,该解决方案总体架构结构明晰,各单元的功能相对独立,便于维护,同时某一单元发生故障,不影响其他单元正常使用。

图1 “分散控制、集中管理”示意图Fig.1 Schematic of the"decentralized control and centralized management"

2 单元系统控制方案设计

2.1 上位机总控系统的设计

2.1.1 实验过程管理功能

对整个实验过程进行控制,包括实验数据的设置、存取、下传,实验过程中实时信息的采集等。本部分基于集散控制方案,上位机总控软件完成用户信息的交互,并下传给主控PLC,主控PLC负责信息的向下分发和回传。

2.1.2 实时参数监测功能

为了提高系统的安全性和可操作性,可通过上位机实时了解系统的运行状况,底层控制PLC实时采集记录系统运行信息,并通过总控PLC上传至上位工控机,以直观的方式显示给用户,以便用户进行干预和其他操作,这就要求开发的总控软件具有良好的稳定性、交互性和可操作性,显示的信息不仅要全面,而且要直观可靠。

2.1.3 实验结果自动记录功能

在实验过程中采用照相机定时拍摄模拟地质体的变形状况,可通过手动控制或计算机定时控制两种方法,本系统选择计算机定时控制拍照,提高了拍照的稳定性,避免了用户拍照的随意性,同时扩大了系统的适用范围,可在总控软件的配合下,实现预定变形拍摄。

2.2 主控单元控制系统的设计

为了方便用户使用,就近进行实验和调整工作,系统设置了移动操作台,内置主控PLC、3个步进电机驱动器、基本按钮、触摸显示屏等,移动操作台面板布局如图2所示,移动控制台的PLC设为主PLC,主PLC起着承上启下的作用,它接受来自上位计算机或触摸屏的运动参数,然后把运动参数下传给各从PLC,让从PLC控制动力头的运动,3个步进电机驱动器控制加砂、画线、铲砂三维机构的运动,其控制原理结构框图见图3。

图3 系统主控PLC控制框图Fig.3 Control block diagram of the main control PLC

2.3 “从PLC+伺服驱动器”的设计

随着计算机技术和电力电子技术、传感器技术、永磁材料与控制理论的迅猛发展,20世纪90年代末期进入了伺服技术的交流化时代[6-7],相继开发了各种类型的交流伺服系统,并应用于运动控制,在相当广的范围内,取代了步进电机和直流伺服电机驱动系统。伺服电机比步进电机有更高的控制精度,更好的低频特性和速度响应,而且伺服电机的过载能力更高,在额定转速以下是恒力矩输出,不会出现步进电机中丢步现象。因此,构造模拟实验的驱动装置采用“从PLC+驱动控制器”的系统,用PLC完成信号的采集、处理和控制等工作,以构成高速、高精度的交流伺服系统,见图4。

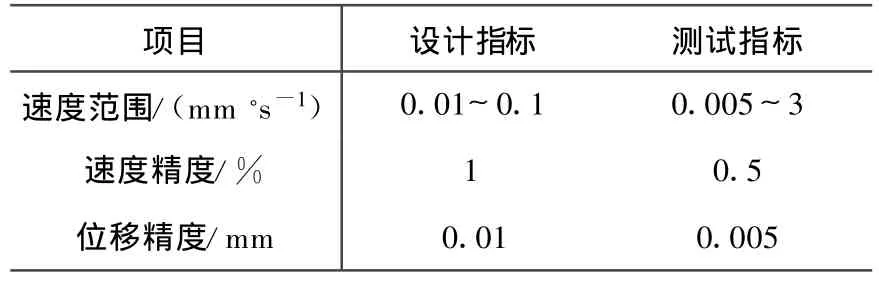

根据机械系统设计要求,各加载单元的工作速度在0.01~0.1 mm/s之间,为实现高精度低速运动控制,系统机械部分采用伺服电机带动减速机(减速比为100∶1),减速机通过电动缸(导程5 mm)将旋转运动转换为直线运动的设计方案,伺服电机旋转一圈加载动力头移动距离为0.05 mm,因此只要伺服电机转速在12~120 r/min之间即可完成加载单元控制要求,同时装置选用的∑-Ⅱ伺服轴端带标准的2 048线编码器,理论上运动距离的分辨率为0.05mm/8 192=6.10×10-6mm(内置4倍频技术),系统具体实现指标见表1。

图4 从PLC驱动控制单元框图Fig.4 Slave PLC driving control unit diagram

表1 实验装置运动控制系统指标T ab.1 Experiment apparatus motion control sy stem criterion

2.4 “PLC+伺服驱动器”的关键技术

2.4.1 PLC的NC定位控制

“PLC+伺服驱动器”所构成的NC伺服系统有半闭环控制和全闭环控制2种方式[8],全闭环PLC负责送出高速脉冲命令给伺服驱动器,除了安装在伺服电机端部的位移检测信号直接送给伺服驱动器外,外加位移检测器安装在传动元件之后,真正反应实际位移量,并且将此信号送到PLC内的高速计数器。在本控制系统中采用了半闭环控制,因为在本控制系统中动力头较多(28个),若采用全闭环进行控制,则整个控制系统不仅位移传感器安装困难,结构繁琐,同时由于实验装置电机以后均采用刚性连接,机械系统的固有误差可通过控制软件校正。

2.4.2 坐标系统设计

为了提高可靠性,PLC控制软件采用了绝对坐标和相对坐标两套定位系统,绝对坐标嵌入在控制程序中,用户不可见,其中零点、终点为装置加载各单元电动缸退、进极限,电动缸运动时,PLC控制程序自维持绝对坐标系统,在绝对坐标的基础上,系统控制程序配置了软极限(电动缸进退极限前10 mm距离),采用软硬双重极限保护配置,提高了系统的安全性,同时为了方便用户使用,用户坐标采用相对坐标系统,有利于设定实验初始点和运动距离。

2.4.3 伺服系统安全保护实现

为了实现系统可靠启动,在输出“伺服警报”信号后,使功率电源处于OFF状态;持续上电2 s,系统输出约2 s的“伺服警报”信号,如果没有故障,“伺服警报”信号自动消除,然后伺服单元ON,这部分由底层PLC自动完成。如果在上电过程中或运行时,伺服警报、运动软硬极限等报警信号持续ON,底层PLC切断系统功率电源,实现驱动单元系统级保护。

2.4.4 PG分频比配置

PG分频比配置是指将来自电机编码器(PG)的脉冲分频为设定好的脉冲数后输出,设定值为伺服电机旋转1圈的输出脉冲数。参照本系统的机械参数以及控制器的指令单位,水平小车和基本实验区减速比为100∶1,对螺距是6 mm的电动缸来说,负载旋转一圈前进6 mm,电机旋转一圈前进6 000/10=600个指令单位,电机端部编码器1转产生2048个脉冲,系统指令单位1μ m,对应驱动器输出60个脉冲,代表动力头运动60 μ m,采用PG分频比配置简化了运动控制实际位移的计算工作。

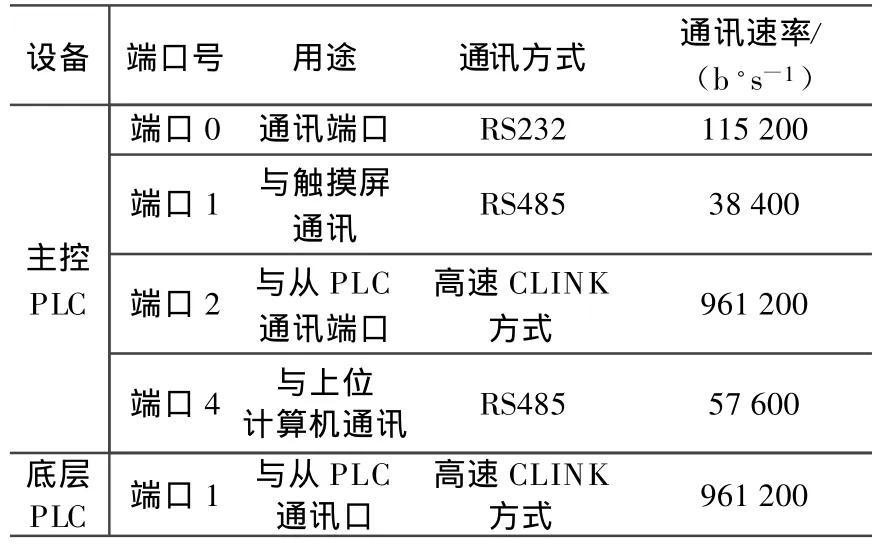

2.4.5 通讯配置

FBS-PLC由Port 1~4 4个通讯端口做多台CLINK联机或与具有 RS-232/RS-485通讯接口的智能型外围设备作联机应用,基于高速CLINK指令具有速度高、可靠、方便、安全、稳定的优点,主控PLC和底层PLC之间采用CLINK通信模式,当上位计算机出现故障或某一单元出现异常情况时,整个系统的通讯可以继续进行,不会影响其他单元的参数通讯,应用效果表明,采用CLINK高速通讯模式延时小,通讯速率高,满足了分布式分层控制系统信息传输的要求,见表2。

表2 PLC通讯端口配置示意表Tab.2 T able of the PLC communication port configuration

3 PLC软件设计与开发

3.1 软件的整体规划与设计

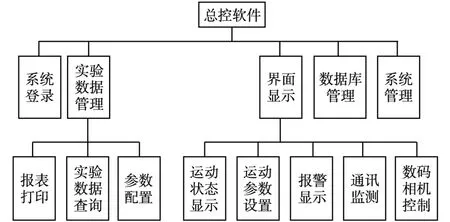

系统软件采用实时性好、多任务、多线程、安全性好的Windows 2000操作系统,上位机监控系统选用面向对象程序设计语言VC++[8]。由于动力头数目和动力头参数设置较多(包括5个阶段,每个阶段都有速度和位移2个参数),向PLC下传控制数据也很复杂,因此总控软件采用数据库管理实验过程中各种数据。数据库主要有4个数据表(实验项目信息表,动力头参数设置信息表,动力头配置信息表,实时信息列表),数据库采用ACCESS数据库,操作数据库采用ADO技术。根据模块化的设计思想,利用面向对象的编程手段,完成了总控软件的编写和调试工作,系统总控软件的功能如图5所示。

图5 系统软件功能Fig.5 System software function

3.2 软件开发中的主要关键技术

3.2.1 设计方法

面向对象设计方法[6]是近年来迅速发展的一个研究领域,它既提供了从一般到特殊的演绎手段(如继承等),又提供了从特殊到一般的归纳形式(如类等),它基于信息隐蔽和抽象数据类型概念,把系统中所有资源,如数据、模块以及系统都看成“对象”,每个对象封装数据和方法,而方法实施对数据的处理。由于面向对象的程序设计方法能较好地反映人们求解问题的方式和方法,所以它对降低软件系统设计的复杂性起到了积极的作用,本系统上位监控软件采用面向对象的设计方法。

3.2.2 数据库的管理和操作

由于本系统分析信息和比较信息用数据库进行存储,各种数据库操作较多,系统软件支持两种形式的数据库访问方法:ODBC(opendatabase connectivity)开放数据库连接和ADO数据库访问对象[7-8],本系统采用ADO的方式操作管理数据库。

3.2.3 上位机与主控PLC的通讯

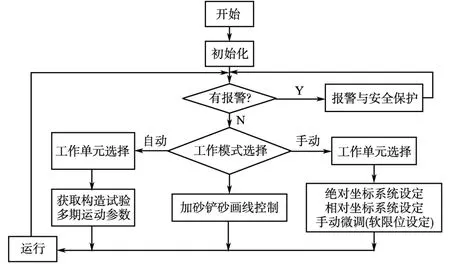

由于本系统主控程序与PLC程序运行时分别为2个不同的进程,一方面下位机必须将采集到的各种在线数据准确、可靠、迅速地传输到上位机控制中心;另一方面上位机的控制命令必须准确无误的下发到各下位机,而完成这两方面功能的关键在于数据通讯。为了提高PLC应用软件的可靠性和可维护性,软件设计采用了自上而下的模块化设计思想,按照单元功能划分模块,每一个模块功能相互独立,模块之间通过公共数据区交换信息,系统主要有初始化、通讯监测、报警处理与安全保护、手动控制、自动控制等功能模块。

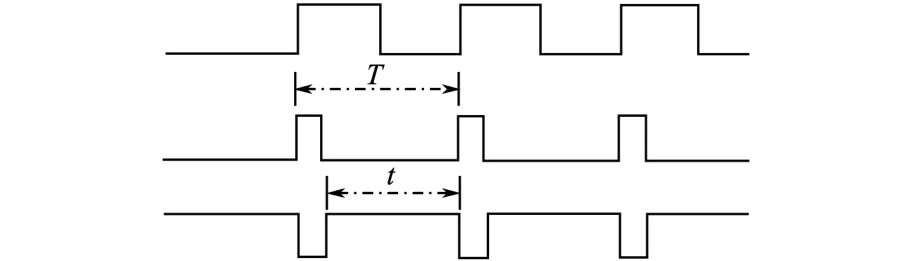

在此需要说明的是,初始化模块完成系统基础信息的配置,通讯监测模块实时侦测通讯链路的工作情况,如果出现通讯异常,系统自动进入安全保护模式,为了提高通讯监测的可靠性,系统采用了主控PLC和从PLC相互握手的监测模式(见图6),主从PLC实时交换方波信号(频率固定),程序中对方波进行上微分控制,即在方波的上升沿触发,取反后控制定时器的复位,定时器的值T>t(通信握手方波信号周期),通信正常时,定时器计数值达不到T,如果出现异常情况,定时器复位,则说明通讯不正常,实践运行证明效果良好。

图6 主从PLC通信监测示意图Fig.6 Schematic of the master-slave PLC communication monitoring

图7 底层PLC控制框图Fig.7 Control block map of bottom PLC

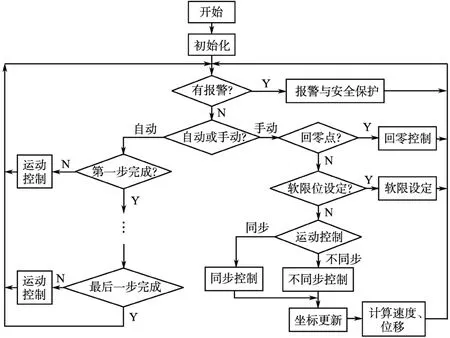

3.2.4 手动/自动模式设计

手动控制模块主要完成各驱动单元的手动微调、软限位设置、零点设置功能,该模块与移动操作台相配合,方便用户就近调整,提高了操作效率;自动控制模块主要完成各驱动单元的自动运行参数设置、自动运行控制等功能,该模块采用分布式控制架构,是PLC控制程序的核心,可以实现实验台的多期、组合构造运动模拟。其中,底层PLC控制框图如图7所示。

4 结论

本文根据构造物理模拟实验装置机械加载单元实现的功能,重点介绍了实验装置电气控制系统的总体方案设计,论述了控制系统的关键技术,对各分系统控制功能的实现途径进行了分析设计,开发了基于PLC的分布式运动控制系统。

本文研制的电气驱动控制系统采用分布式3层解决方案,结构明晰,各单元功能相对独立,便于维护,同时某一单元发生故障,不影响其他单元正常使用,已成功应用于中石化胜利油田地质研究院GZM-001实验台,经过现场实验,实际测试结果表明,系统指标远远超出设计要求,系统可靠稳定。

[1]钟嘉猷.实验构造地质学及其应用[M].北京:科学出版社,1998.

[2]McClay K R,Whitehouse P S,Dooley T,et al.3D Evolution of Fold and Thrust Belts Formed by Oblique Convergence[J].M arine and Petroleum Geology,2004,21:857-877.

[3]周建勋,徐凤银,曹爱锋,等.柴达木盆地北缘反S形褶皱冲断带变形机制的物理模拟研究[J].地质科学,2006,41(2):202-206.

[4]于殿勇,刘兴义.基于PLC与触摸屏控制的搬运机械手的应用[J].制造业自动化,2009,41(8):121-123,127.

[5]喻梅.结构化程序设计方法与面向对象程序设计方法之比较[J].科技信息,2009,27(14):89-90.

[6]宋宝,唐小琦,蔡李隆.带滤波前馈的变参数PID调节器在伺服驱动中的运用[J].仪表技术与传感器,2008,45(12):81-82,86.

[7]邵明涛.伺服驱动系统的技术发展趋势分析[J].机械工程师,2008,40(4):5-7.

[8]齐永奇,乔文生.基于Visual C++的ADO数据库开发技术[J].华北水利水电学院学报,2008,29(4):68-71.