货车滚动轴承早期故障轨边声学诊断系统的原理与应用

2011-06-20上海铁路局车辆处

陈 冬 上海铁路局车辆处

轴承故障是列车运行中的主要故障源之一,也是影响列车安全的最大根源。所以加强轴承的监测和诊断,及时了解和掌握轴承的工作状态,可以尽量发挥轴承的工作能力,避免或减少事故的发生,对列车的安全运行具有十分重要的意义。

1 背景及原理

为预防由轴承故障引起的事故,在我国铁路主要干线上大量安装了红外线轴温探测系统,形成了探测网络,以便及时发现温度过高的轴承,防止燃轴、切轴和脱轨事故,取得了很好的效果。但滚动轴承从故障发生到发热烧损的过程比较漫长,一般情况下故障轴承并不表现出明显的高温,而一旦发现温度过高就已经到了故障的后期,如不及时停车处理,温度将急剧上升并很快烧损。中途停车会降低铁路运输能力和经济效益,报警或处理不及时则仍有可能引发切轴、脱轨等重大事故,造成严重的行车中断和经济损失,对铁路的市场竞争力也带来不良的影响。从全路的统计情况看,每年都有相当数量的轴承处在“带病服役”阶段,在列检中发现许多铁路货车轴承故障,实际上有些故障程度已经很严重,但温度并不高,对行车安全构成较大的、潜在的威胁。考虑到重载、快速运输体系的发展及轴承工作环境的恶劣情况,利用声学诊断技术,在故障轴承还没有发热之前及时发现轴承早期故障,可以有效地保障列车的安全,避免或减少由轴承引发的燃轴、切轴和脱轨事故。因此,车辆滚动轴承故障轨边声学诊断系统与红外线轴温探测系统相结合,可以有效地防止轴承故障带来的安全隐患,保障铁路运输安全。

货车滚动轴承早期故障轨边声学诊断系统(TADS)是5T系统的重要部分,采用声学诊断技术和计算机网络技术,通过对运行中铁路货车轴承噪声信号的采集和分析,识别轴承的工作状态,对滚动轴承裂缝、破损等故障进行在线诊断预报,可提供有效的轴承内部早期故障诊断结果,在热轴之前发现故障。由于系统采用了声学传感器阵列技术和多传感器信号合成及定位技术,保证了系统对故障轴承诊断的可靠性和准确性。利用故障轴承信号拾取技术和系统降噪技术及频谱分析和小波形分析技术使得系统对故障轴承缺陷程度具有极高预报精度。该系统与车号自动识别系统结合,从而实现故障轴承的车号定位和轴位的自动定位。

2 TADS设备构成及功能

图1 TADS设备构成图

TADS设备构成见图1。轨边设备是诊断系统的核心,由室外、室内两部分组成。室外部分设备主要包括声音传感器阵列、车轮传感器、AEI地面天线等。①声音传感器阵列:声音传感器阵列是采集车辆轴承运转所产生的声音信号的装置。声音传感器阵列安装在保护箱内,并对称立装于轨道两外侧。声音传感器阵列保护箱具有抗震性,可适应轨边环境。保护箱还设有保护门,只有当列车通过时才打开。②车轮传感器:TADS地面探测站采用5个车轮传感器。用卡具固定在轨底。其中2个用于声学采集系统,另外3个用于AEI系统。车轮传感器的作用是,当列车接近时自动启动声学系统的采集程序,打开声学传感器阵列保护箱的保护门。同时,启动AEI设备天线,进行计轴、计辆车轮定位。③AEI地面天线:发射微波载频信号,同时接受车载标签反射回来的调制信号,获得车次、车号等信息。室内部分主要有:通信、信号、电源防雷箱,声学信号放大器箱,电源信号控制分配箱,信号采集处理工控机,HUB集线器、KVM转换器,AEI识别设备等。

3 TADS运用

3.1 TADS运用概况

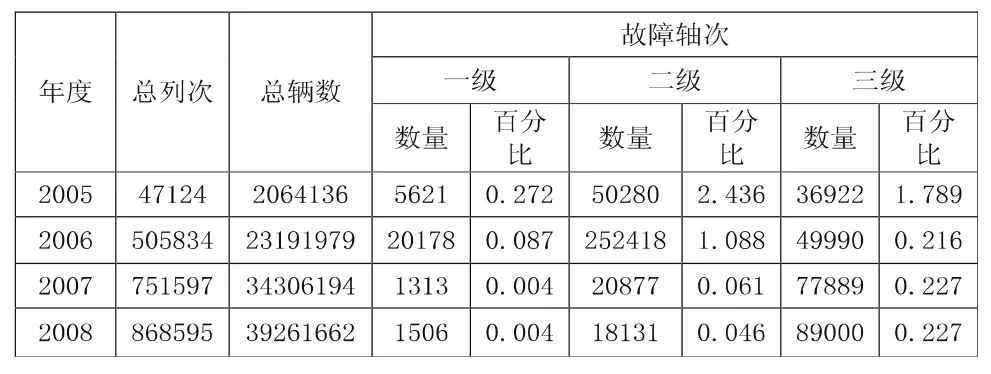

TADS采用网络化管理模式,已安装的TADS设备均实现联网运行,探测站采集的预报数据通过网络依次传输至节点服务器、铁路局服务器、铁道部服务器。在铁道部设立全路货车轴承运用状态动态数据库,一方面存储铁路货车轴承故障的早期预报数据;另一方面,通过建立铁路货车轴承运用状态档案,对各类轴承运用性能进行统计,综合评价各类轴承的运用性能和可靠性,为今后铁路货车轴承发展,提供科学、合理、可靠的决策依据。在铁路局设立局级服务器和查询终端,可以掌握本铁路局管辖范围内的各个TADS探测站的列车采集数据和轴承故障预报数据。在列检作业场设立列检复示终端,可以实现故障轴承的自动报警,便于对故障轴承及时检查、处理和信息反馈。设立车辆段复示终端,可以实现对故障轴承的在线监控和分解情况的信息反馈。历年的TADS探测及故障轴承预报情况参见表1。

表1 2005~2008年TADS探测及故障轴承预报情况表

3.2 TADS运用管理标准

当TADS单次预报轴承一级故障时,由现场检车员对预报轴位进行检查确认。当同一轴承连续预报一级三次及以上,或同一轴承连续五次通过探测站,其中预报一级三次及以上,或同一轴承连续六次通过探测站,其中预报二级三次及以上,或同一轴承连续八次通过探测站,其中预报三级五次及以上时,系统自动弹出扣车预报对话框,现场检车员要对预报轴位进行检查确认,现场检车工长要对现场检车员认定无故障轴位进行复核。

3.3 TADS预报处理

(1)TADS值班员负责将系统预报故障向列检值班员报告,列检值班员负责将系统所有预报故障按辆为单位向现场检车人员进行预报,现场检车人员负责对系统预报故障进行全数检查确认,并将检查确认结果向列检值班员报告,向动态检车组进行反馈,由TADS值班员将检查确认结果录入各系统中。

(2)对TADS单次预报轴承一级故障的铁路货车和TADS系统自动弹出对话框的扣车预报铁路货车,TADS值班员要立即将车次、车号、辆序、轴位等情况经动态检车组长向列检值班员报告;由列检值班员通知现场检车员;由现场检车员对单次预报铁路货车和扣车预报铁路货车进行检查确认;现场检车工长要对现场检车员认定无故障的扣车预报铁路货车进行复核;现场检车员要将所有预报铁路货车的检查确认结果向动态检车组进行反馈,由TADS值班员录入TADS。对存在故障铁路货车按有关规定办理扣车手续,并在轴承外圈的正下方粘贴不干胶标志,注明“TADS故障”字样,将故障车辆调至站修作业场后进行换轮处理;故障轮对送至车辆段检修车间进行轴承退卸处理,检修车间对轴承退卸分解后发现的故障进行拍照存档,由车辆段安排专人汇总轴承故障类型及照片,15日内补录入TADS。

3.4 TADS运用实例

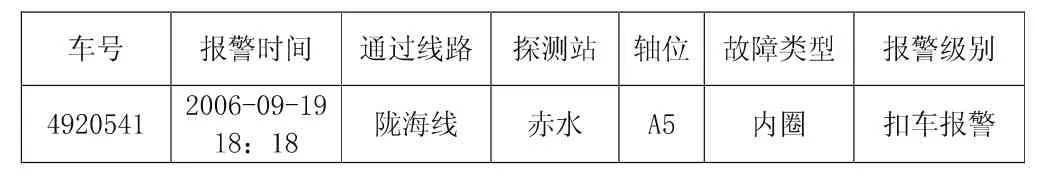

表2 TADS预报扣车实例

表2是一例存在大面积剥离的内圈故障的轴承,车号为4920541的铁路货车于2006年9月19日18:18通过陇海线赤水探测站时,TADS通过对其声音的采集和分析,预报该铁路货车的A5轴承存在内圈故障,并进行扣车报警。对该铁路货车进行换轮处理后,经过轴承退卸分解,确认该轴承确实存在内圈缺陷,在反馈的轴承分解照片上可以清晰地显示出该轴承内圈存在大面积剥离缺陷。通过对该故障轴承的声音图谱进行分析也可以发现其高频段的轴承故障声音特征不同于普通的内圈故障声音特征,出现了波形混叠的现象,造成声音图谱中不具有内圈故障典型的冲击阶段和冲击间隔特征,这就是由于内圈存在大面积剥离,冲击面积过大造成的。

4 小结与展望

TADS在中国铁路运用以来发现了大量的存在早期故障的轴承,这些危害行车安全的轴承得到及时处理后,大大降低了热轴事故,对于防止列车脱线、车辆切轴事故发生及确保行车安全起到了非常重要的作用。

TADS的应用前景非常广阔,还在不断深化和完善过程中,可以指导铁路货车检修,可以建立铁路货车滚动轴承专家系统,还可以开发TADS配套检测及标定设备。