无功补偿技术在电动钻机上的应用

2011-06-20许山明张立佳

许山明,张立佳

(西部钻探准东钻井公司物资装备科,新疆 乌鲁木齐 831511)

1 引言

随着国内钻井技术的不断进步,对钻机的技术要求越来越高,而电动钻机以其良好的特性在钻井市场中被广泛应用。但采用SCR变流技术的直流电动钻机,其负载特性为感性,在钻井过程中会产生较大的无功,降低了自备发电设备或电网供电设备的使用效率,并且造成较大的电压波动,同时还产生大量的谐波,给其它用电设备带来危害。采用VFD变频技术的变频钻机,在钻井过程中产生的无功虽然较小,但产生的谐波却更多。为了提高电能质量、保障设备安全运行、降耗节能、充分利用电气设备的出力等,就需要采取恰当的无功补偿及谐波抑制措施,在提高功率因数的同时还能对谐波进行治理。因此引入无功功率补偿技术应用于钻井现场具有很高的经济价值。

2 钻井现场交流电路中的功率关系

钻井现场一般采用三相交流电,在交流电路中电压、电流的大小和方向按正弦规律作周期性变化,因此功率也随时间变化。

瞬时功率:p=ui;将式(1)、(2)代入可得:

式中:U为电压有效值,I为电流有效值。

2.1 有功功率P

瞬时功率P在一个周期内的平均值称为平均功率,即有功功率。根据积分关系:

将式(3)代入式(4)可得:

其中φ为电压与电流的相位差角,φ=φu-φi。

2.2 无功功率Q

由于钻井现场大量使用异步电动机及其它感性负载,这些感性负载产生的磁场能量与电源之间交换的能量存在一个周期内的“吞吐”,将“吞吐”的幅度定义为电网的无功功率Q。钻井现场电路的负载并非电阻,而是伴随着容性、感性负载的存在。因此无功功率就表征电路和电源之间进行能量交换的那部分有吞有吐的瞬时功率。

2.3 视在功率S

电压和电流有效值的乘积称为视在功率:

综上所述,电网中有功功率、无功功率、视在功率之间存在矢量关系,三者之间可以表达为:

2.4 功率因数 cosφ

钻井现场交流电路中的功率不仅与电压、电流的大小有关,还与它们之间的相位差φ有关,钻井现场电路中有功功率与视在功率的比值cosφ即为功率因数。根据公式转换:

通过式(8)可以看出,功率因数是随着电路的无功功率增加而降低的。而在钻井现场电路中,供电线路接有大量的电感性负载导致无功功率Q增加而使电网的功率因数降低,因此为了降低无功功率,提高功率因数,就要在电路中并联接入容性负载。由于感性负载和容性负载是两种性质相反的元件,电感吸能之际恰是电容放能之际,用容性负载的无功去补偿感性负载的无功,从而使电路中的总无功功率降低,提高了功率因数。

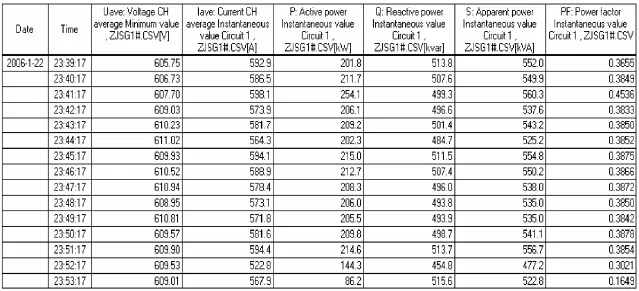

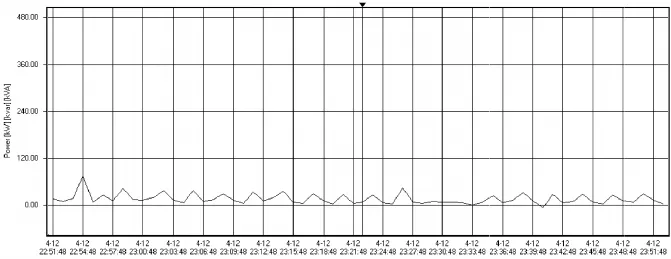

如图1所示为70D钻机在钻进工况下的功率因数变化曲线。表1为电力系统综合测量仪对该钻机钻进工况电压、电流计功率因数的测试,通过测试发现该钻机的功率因数在0.3-0.6之间。

图1 70D钻机在钻进工况下的功率因数变化曲线

表1 电压、电流幅值及功率、功率因数表

3 钻井现场交流电路中的谐波

谐波是指电压、电流波形发生畸变,这主要是负荷的非线性造成的,目前井队使用的空调、电脑、整流器、电焊机、变压器等电器均给电网注入了大量谐波,而高次谐波污染对钻井现场电力系统的安全、稳定运行构成潜在的威胁。国家电网规定:电路中谐波电流的含量不应大于额定电流的5%,因此,有必要对钻机电网中高次谐波的含量进行分析。

由于各次谐波的原因,在钻井现场电网中的电压及电流并非规律的正弦波,通过傅里叶级数分解可分解为各种频率的正弦波,对于电网中非正弦电压u而言,可将其表示为:

式中:U0为直流分量;U1msin(ωt+φ1)为基波分量;U2msin(2ωt+φ2)为二次谐波;Unmsin(nωt+φn)为 n次谐波。而U1m、U2m…Unm则分别为各次谐波的幅值。

式中:Uk为k次谐波电压有效值;U1为基波电压有效值。

通过电力系统综合测量仪对现场钻机电网中的谐波测试发现:电网中5次含量最高达到7.22%,7 次含量达到 3.33%,11 次含量为 4.48%,13次含量为3.95%,远远高于国家电网对谐波含量小于5%的规定。如表2所示为各次谐波含量表。

谐波的危害可概括为以下两点:

(1)消耗电力系统的无功储备,增加输电线损耗及井场电器设备的附加谐波损耗、使其发热,缩短使用寿命;谐波谐振过压,造成电器元件及设备的故障与损坏,运行安全性下降。

(2)对通信系统产生电磁干扰,使井场电话和网络通信质量下降;造成重要和敏感的自动控制和保护工作紊乱,误动和拒动的现象增加,导致可靠性下降。

表2 各次谐波含量表

4 补偿方案的选择及补偿容量的确定

4.1 补偿方案的选择

随着技术的发展,无功补偿及谐波抑制的方案也经历了几次大的变革,目前可供选择的方案有四种,分别适用于不同的负荷特性或不同的供电质量要求。

(1)接触器投切电容器(简称MSC)型:采用接触器投入或切出电容器与电抗器的串联回路,在进行无功补偿的同时,也对谐波进行抑制。适用于较平稳负荷,投入或切出不需太频繁的场合。

(2)晶闸管投切电容器(简称TSC)型:采用晶闸管投切电容器与电抗器的串联回路,由于用电力电子元件晶闸管做为无触点开关代替有触点的机电设备接触器使工作可靠性、寿命、响应时间等提高,可适用于投入或切出较为频繁的场合,是取代MSC的换代产品。

(3)固定电容器+晶闸管控制电抗器(简称FC+TCR)型:采用开关投入电容器与电抗器的串联回路(FC),对无功进行全补偿,同时对预定谐波进行全抑制,另外通过晶闸管控制电抗器(TCR),动态连续地调整无功。适用于快变性质的负荷以及谐波较为严重的场合。

(4)有源型谐波抑制及无功补偿装置(简称APFC):采用了可关断电力电子器件、计算机控制及PWM技术,是目前最先进的谐波抑制和无功补偿方案,造价较高,目前主要用于对供电质量要求很高以及一些瞬变负荷如冶炼炉等场合。

表3 四种方案的优劣比较

四种方案的比较如表3所示。

根据上述方案的对比,可以看出FC+TCR方案较为适合电动钻机的负荷特性,同时造价也较为适中。基于以上原因,采用FC+TCR技术的石油钻机专用动态无功补偿及谐波抑制装置。

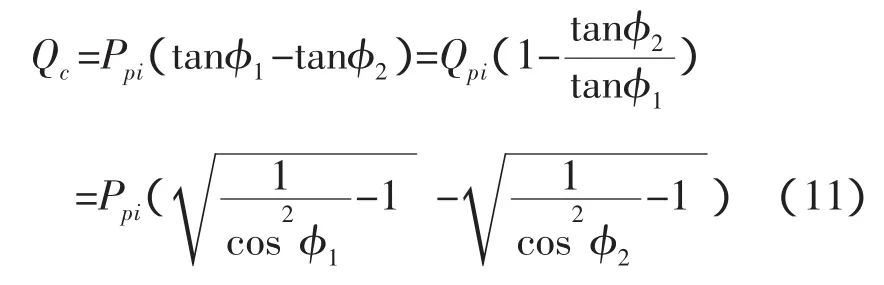

4.2 补偿容量Qc的确定

针对目前电动钻机不同工况下功率因数较低的情况,应该从提高功率因数的角度考虑补偿容量。如果电网最大负荷月的平均有功功率为Ppi,补偿前的功率因数为cosφ1,补偿后的功率因数为cosφ2,则补偿容量可用下述公式计算:

根据钻机钻进工况的实际情况,测得补偿前功率因数 cosφ1在 0.4-0.6 之间,取 0.5,预期补偿后的功率因数为0.95。经过测算,现场实际钻机最大负荷的月平均有功功率为2300kW,代入式(11)中计算:

经过计算,取补偿功率1500kVAR。

5 无功补偿技术的现场试验与结果分析

无功补偿及谐波抑制系统于2009年4月10日进行设备调试、参数匹配调试后正式投入试验。整个试验共投入三组共1500kVAR的无功补偿装置,从4月11日至4月15日对运行参数进行为期四天的观测,记录。期间现场经历了起钻、下钻、钻进三个工况。

此次试验的主要目的是通过设备现场测试过程中测量的数据及有关波形来验证补偿装置的动态及稳态运行性能是否达到提高电网功率因数、抑制谐波的目的。

试验用材料及设备:①TDS220美国泰克存储记忆示波器;②3169-20/21 Clamp On Power Hitester日本原装进口电力系统综合测量仪。

将示波器和测量仪接入系统,在起钻、下钻、钻进三种工况下,首先记录补偿装置未投入时有关的系统参数(第一参数)。然后将补偿装置投入运行,再次记录有关的系统参数(第二参数)。记录完毕后将每一工况下的第一参数和第二参数进行比较,通过前后数据和图形的对比,分析补偿装置的动态及稳态性能。

5.1 电网中的无功功率补偿测试

(1)起钻工况

补偿装置投入前无功功率的变化曲线如图2所示。

补偿装置投入后无功功率的变化如图3所示。

(2)下钻工况

如图4所示为补偿装置投入前后系统的无功功率变化曲线。

通过设备投入前后无功功率的变化曲线可以看出,在起钻、下钻过程中,补偿装置投入后,系统中的无功功率变化幅度得到很好的控制,整套系统动态调节速度能够有效地跟踪钻机负载的快速变化。

图2 补偿装置投入前无功功率的变化曲线

图3 补偿装置投入后无功功率的变化曲线

图4 补偿装置投入前后系统的无功功率变化曲线(前:4月 13日 22:33:50-4月 13日 23:33:50;后:4月 13日 23:33:50-4月 14日 00:30:50)

5.2 功率因数补偿性能测试

(1)钻进工况

图5为补偿装置投入前系统功率因数的变化曲线。图6为补偿装置投入后系统功率因数的变化曲线。

(2)下钻工况

图7为补偿装置投入前后功率因数曲线。

(3)起钻工况

图8为补偿装置投入后功率因数变化曲线及补偿装置退出后功率因数变化曲线。

通过以上示波器的波形图可以看出,在投入无功功率补偿装置后,在起下钻、钻进工况下,系统的功率因数变化幅度得到了很好的控制,整套系统的波形平缓,而且功率因数能达到0.91-0.95之间。

图5 补偿装置投入前系统功率因数的变化曲线

图6 补偿装置投入后系统功率因数的变化曲线

图7 补偿装置投入前功率因数曲线(前:4 月 13 日 22:20:50-4 月 13日 23:33:50;后:4 月 13日 23:33:50-4 月 14 日 00:20:50)

图8 补偿装置投入后功率因数变化曲线及补偿装置退出后功率因数变化曲线(投入后:4月 14日 12:14:12-4月 14日 13:18:12;退出后:4月 14日 13:18:12-4月 14日 14:44:12)

5.3 谐波抑制性能测试

在起钻、下钻及钻进三种工况下对谐波电压进行测试及分析。

(1)起钻工况

补偿装置投入前各次谐波电压含有量如表4所示。

表4 补偿装置投入前各次谐波电压含有量

补偿装置投入后各次谐波电压含有量如表5所示。

(2)下钻工况

补偿装置投入前各次谐波电压含有量如表6所示。

表5 补偿装置投入后各次谐波电压含有量

表6 补偿装置投入前各次谐波电压含有量

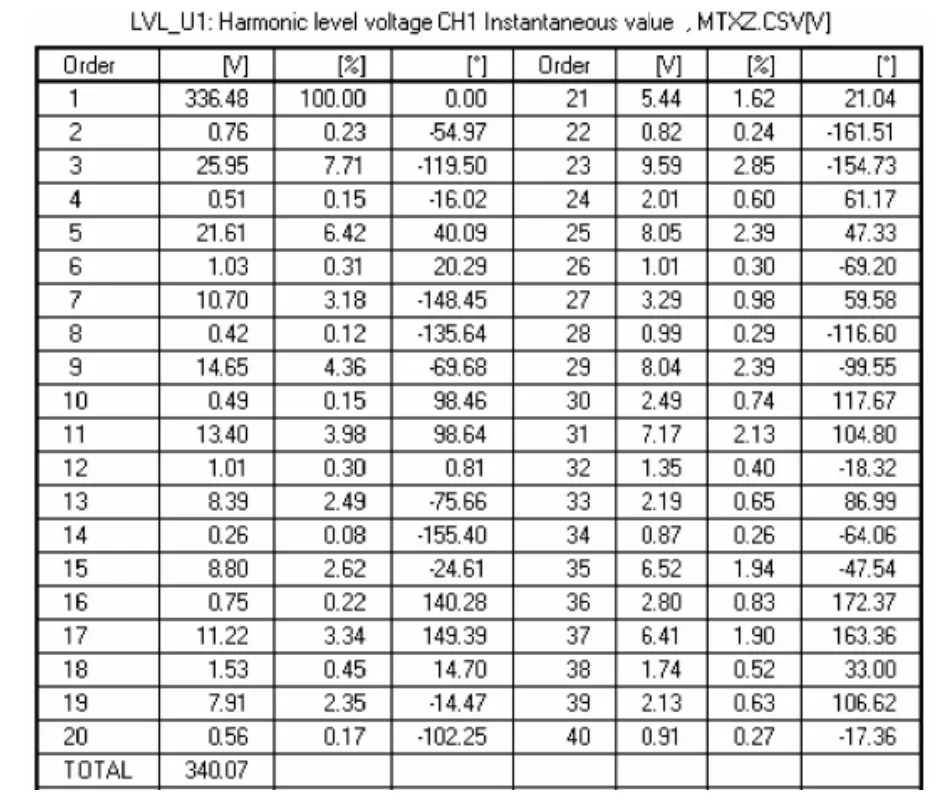

补偿装置投入后各次谐波电压含有量如表7所示。

表7 补偿装置投入后各次谐波电压含有量

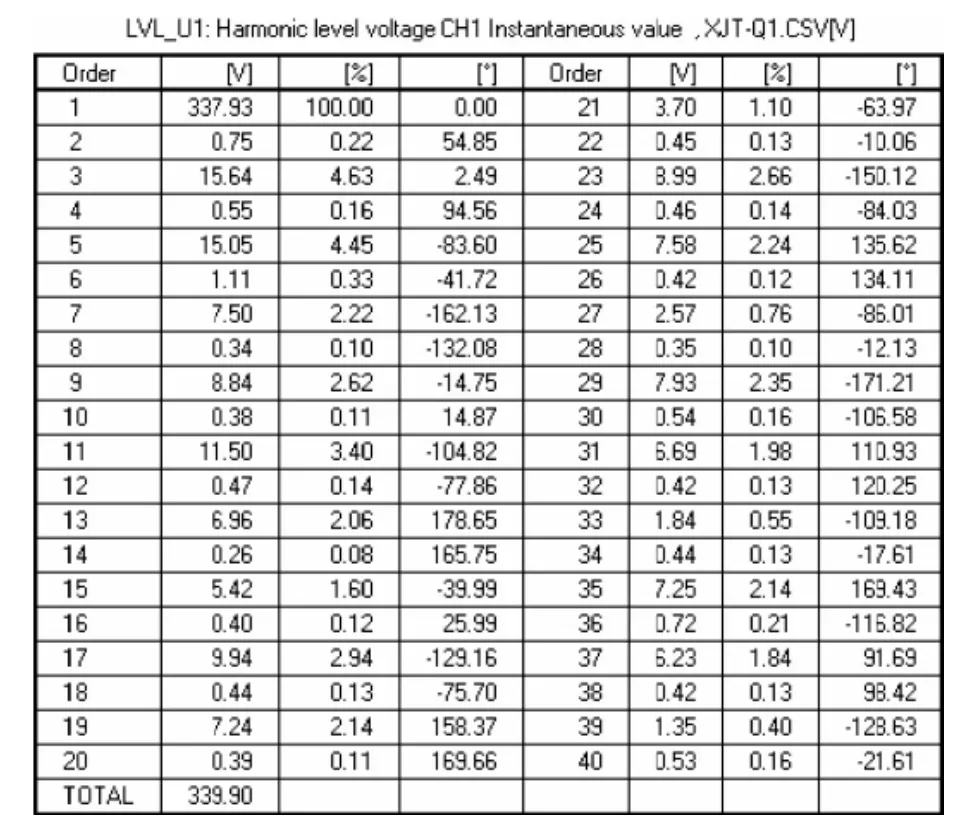

(3)钻进工况

补偿装置投入前各次谐波电压含有量如表8所示。

表8 补偿装置投入前各次谐波电压含有量

补偿装置投入后各次谐波电压含有量见表9。

通过补偿装置投入前后数据对比可以看出,补偿装置投入后5次、7次谐波电压含量明显减小,而且谐波的含量明显小于国家电网对谐波含量小于5%的规定。

表9 补偿装置投入后各次谐波电压含有量

6 电动钻机无功补偿及谐波抑制的意义

(1)当无功电流在发电机—整流柜—电动机等之间流动的过程中,杂散损耗,热耗/辐射等消耗是必然的,增加无功补偿装置后,可以降低这种损耗。

(2)功率因数低时,输出同样的有功功率,必须有更多的视在功率,而更多的视在功率就必须投入更多的发电机组。如CAT3512B的空载耗油达70升/小时。增加无功补偿装置后,可以减少运行机组的台数,也降低了空载油耗。根据现场调查,有功功率足够而由于无功功率不够,需要多开一台车的时间在钻井周期中约占70%。对于有功功率或机械能转换来说,这台车就相当于空载。一台直流电动钻机在一年内工作时间按10个月考虑,每台柴油机正常工作时每月耗油约45吨,空载运行时耗油大约是其50%,可计算出一年内多耗油约150吨。

(3)虽然柴油机在正常运行时效率是固定的,如CAT3512B的耗油量为213克/千瓦·小时,但不在额定的功率运行时,其效率将会降低。增加无功补偿装置后,可以降低低效率运行时的油耗。

(4)增加谐波抑制装置后,将延长发电机、变压器、MCC柜等用电装置及电器元件的使用寿命。

(5)增加谐波抑制装置后,系统中原安装的净化电源可以省去。

7 结束语

目前国家民用电力电网系统大多都配置了该装置,在改善谐波、提高功率因数等方面取得了良好效果。为了加快钻探行业的设备更新改进,有必要对于功率因数低、谐波污染严重、动力不足的直流电动钻机上配置该装置,以改善电网质量。在今后钻机发展过程中,无功补偿技术的应用将会成为一种发展趋势。

[1]王向成.电网无功补偿实用技术[M].北京:中国水利水电出版社,2009.

[2]魏佩瑜.电工学[M].北京:机械工业出版社,2007.

[3]辜承林,陈乔夫,熊永前.电机学[M].武汉:华中科技大学出版社,2005.

[4]王廷才.变频器原理及应用[M].北京:机械出版社,2009.

[5]教育部高等教育司组.电路基础[M].北京:高等教育出版社,1998.