大气/钢靶板交界处对平行入射聚能射流干扰的数值模拟*

2011-06-20陈少辉李治源吕庆敖

陈少辉,李治源,雷 彬,吕庆敖

(军械工程学院,河北 石家庄 050003)

聚能射流侵彻金属靶板的研究一直是常规弹药终点威力效应研究的主要问题之一,对该问题的研究主要集中在侵彻能力及不同因素的影响规律,采用的方法主要是理论分析、数值模拟和实验验证。随着计算机技术和数值分析方法的发展,数值模拟已经成为研究聚能射流侵彻的重要方法,但目前数值模拟研究主要集中在聚能射流垂直或成一定角度斜侵彻靶板方面。例如,温万治等[1]利用MOCL(mark on cell line)分界面跟踪算法,用二维多流体网格法的欧拉程序,数值模拟了锥形罩聚能装药侵彻钢板的全过程;武海军等[2]研究了不同角度放置的反应装甲对射流的干扰过程和射流被干扰前后的速度梯度曲线,结果表明:随着反应装甲放置角度的增加,干扰的效果也随之增加;郑宇等[3]研究了靶板有限元模型的轴向尺寸、径向尺寸以及网格边长对模拟结果的影响;黄正祥等[4]通过研究不同靶板倾角和不同陶瓷厚度下射流斜侵彻的剩余速度,得到了射流剩余速度随装甲倾角和陶瓷厚度变化的曲线,陶瓷复合装甲的抗射流斜侵彻能力随装甲倾角和厚度的增加而增强。根据数值模拟和实验结果可知,靶板表面与聚能射流的夹角越小,靶板对聚能射流的干扰效果也就越明显,那么对于靶板表面与聚能射流夹角为零的极限情况,会对聚能射流产生多大的干扰效果还未见报道。

本文中,针对上述问题,研究大气/钢靶板交界处对平行入射聚能射流的干扰影响,利用有限元程序LS-DYNA进行数值模拟,并对模拟结果进行分析讨论。

1 算法及模型

聚能射流成型及侵彻过程具有高成变率、高过载等特点,采用Lagrange和Euler算法难以满足要求,ALE算法可解决聚能射流成型过程中材料流动和网格大变形等问题。ALE算法综合了Lagrange和Euler算法的优点,可以克服单元严重畸变引起的数值计算困难,并实现流体-固体耦合的动态分析,特别适用于聚能射流这样涉及大变形、高应变率过程数值计算的需要,因此本文中采用ALE算法。

1.1 数值模型

数值模型由炸药、药型罩、空气和钢靶板4部分组成,其中炸药、药型罩和空气3种材料采用Euler网格建模,单元使用多物质ALE算法,靶板采用Lagrange网格建模,并在靶板与空气和药型罩材料间采用耦合算法。为方便建模,采用单层实体网格建模,这种简化既可以充分利用多物质ALE算法,又可以减小建模尺寸[5]。单元类型均为solid 164,均采用八节点六面体单元网格进行划分,炸药、药型罩、空气和靶板各部分划分的单元数分别为35 763、1 521、90 540和60 000。数值模型采用cm-g-μs单位制,具体模型尺寸如图1所示。

图1 聚能射流侵彻钢靶板模型Fig.1The model of shaped charge jet penetrating a steel target

1.2 材料模型及参数

炸药采用高能炸药燃烧(high-explosive-burn)模型,炸药密度ρ=1.787g/cm3,爆炸速度v=8.39km/s,对应状态方程为JWL状态方程

式中:p表示压力,能量密度E=9TPa,爆炸产物的相对体积V=1,A、B、R1、R2和ω为待定常数,A=581.4GPa,B=6.801GPa,R1=4.1,R2=1,ω=0.35。等式右边的3项分别表示在高压、中压和低压下爆轰产物对压力的贡献。因此JWL状态方程适用于爆轰产物在高压、中压和低压下的状态[6]。

采用Johnson-Cook材料模型和Grüneisen状态方程描述药型罩的动态响应过程。药型罩的基本材料参数为:密度ρ=8.96g/cm3,剪切模量G=47.7GPa,熔化温度Tmelt=1 360K,室温Troom=293K,比定压热容cp=380J/(kg·K)。对Von Miss屈服应力模型,Johnson和Cook把材料屈服应力表示为

式中:εf为失效应变,σ*=p/σeff为压力与有效应力的比值,D1、D2、D3、D4、D5是材料参数。

Grüneisen状态方程用于模拟金属材料在高压下的行为特性,压缩材料压力表示为

式中:ρ0为初始密度,E为内能,ρ为密度,c(=3.94km/s)是vs-vp(剪切 -压缩波速)曲线的截距,s1(=1.49)、s2和s3(=1.99)是vs-vp曲线斜率,γ0是Grüneisen常数,a是γ0和μ=ρ/ρ0-1的一阶体积修正量[7]。

空气采用Null无偏应力流体动力模型描述,密度ρ=1.25kg/m3,对应的状态方程为多线性状态方程

式中:μ=ρ/ρ0-1,ρ/ρ0是当前物体密度与初始物体流体密度的比值,C0=C1=C2=C3=C6=0,C4=C5=γ-1,γ为比热容。

钢靶板采用随动塑性(plastic-kinematic)材料模型[8],材料密度7.83g/cm3,杨氏模量207MPa,泊松比0.3,破坏应变0.4。

2 模拟结果与分析

2.1 侵彻过程分析

通过数值模拟得到大气/钢靶板交界处对平行入射聚能射流干扰的全过程,图2给出了相互作用过程中4个时刻的射流密度轮廓图。由图2可知,炸药起爆后25μs左右聚能射流头部已开始侵彻钢靶板,25~45μs钢靶板使聚能射流头部向左(x轴负方向)产生明显偏移,且偏移后的聚能射流出现明显的断裂现象,未能形成连续侵彻。45μs后钢靶板对聚能射流的横向偏移作用明显减弱。

图2 聚能射流侵彻钢靶板过程Fig.2The process of shaped charge jet penetrating steel target

产生这种现象的原因可能是,在25~45μs时,聚能射流左半部分没有侵彻钢靶板在空气中运动,而右半部分聚能射流在碰撞侵彻钢靶板过程中又分为两部分:一部分沿钢靶板上坑的右壁面运动,并进一步侵蚀扩大坑的半径;另一部分在向下(y轴负方向)运动的同时向左(x轴负方向)运动,挤压左半部分聚能射流,使整个聚能射流获得向左运动速度,从而造成整个聚能射流向左发生偏移。另外,由于聚能射流右半部分受力明显大于左半部分,使聚能射流受力不均匀,破坏了聚能射流的轴对称性,从而造成聚能射流提前断裂,降低了聚能射流的后续侵彻能力。钢靶板在25~45μs内发生了向右(x轴正方向)的塑性变形,导致后续聚能射流对钢靶板的侵彻逐渐减少,且其轴向速度逐渐降低;因此,聚能射流向左(x轴负方向)偏移速度将逐渐减小。

2.2 聚能射流速度分析

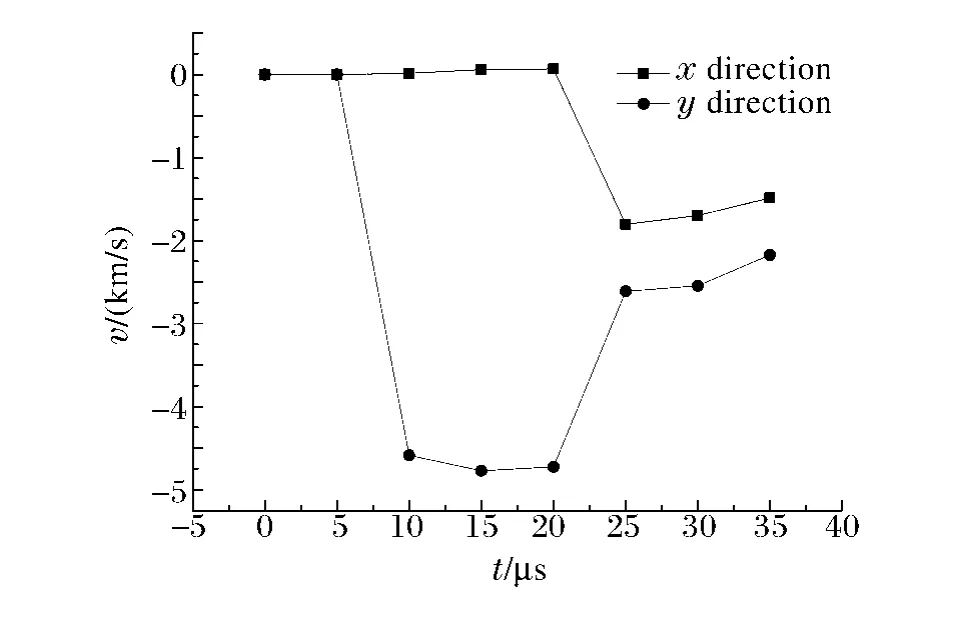

图3给出了数值模拟得到的聚能射流头部x和y方向速度变化曲线。由图3可知,聚能射流头部微元y方向速度分量在15μs处达到最大值4 773m/s;随后由于聚能射流侵彻钢靶板,y方向速度分量减小到25μs时刻的2 612m/s;聚能射流头部微元x方向速度分量由20μs时刻的0m/s升高到25μs时刻的1 803m/s。由图3可知,钢靶板改变了聚能射流头部速度,使聚能射流头部发生明显偏移;25μs以后由于空气阻力的作用,聚能射流头部微元的x和y方向速度缓慢降低。

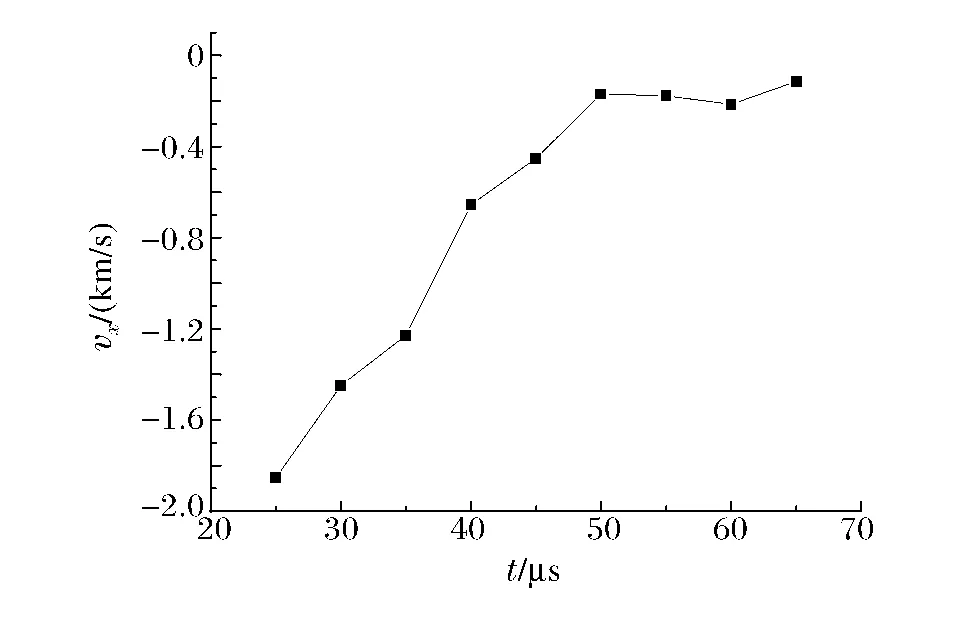

图4是聚能射流侵彻钢靶板后,碰撞出口处聚能射流x方向速度变化曲线。由图4可知,碰撞后聚能射流x方向速度最大值1 853m/s发生在25μs左右,随后,碰撞后的聚能射流x方向出口速度逐渐减小,50μs以后聚能射流x方向出口速度基本上降低到100~200m/s左右。其原因主要有两方面:一是聚能射流头部侵彻钢靶板,形成了通道,造成剩余部分聚能射流与钢靶板的碰撞减少;二是钢靶板在聚能射流的作用下,向右发生了塑性变形(x轴正方向),减少了其余部分聚能射流的侵彻。总之,大气/钢靶板交界处对聚能射流头部干扰影响较大,对杵体干扰较小;但由于杵体速度较低,侵彻靶板能力较低,因此大气/钢靶板交界处可有效减小射流的侵彻能力。

图3 聚能射流头部x和y方向速度变化曲线Fig.3The curves of xand yvelocity of jet tip

图4 聚能射流碰撞出口x方向速度Fig.4 xvelocity after impacting

3 结束语

由于聚能射流头部速度高,侵彻能力强,如果能干扰破坏聚能射流的头部,就可以有效降低聚能射流的侵彻能力。对聚能射流平行入射大气/钢靶板交界处的数值模拟结果显示:大气/钢靶板交界处会对平行入射聚能射流头部速度产生明显干扰,使聚能射流头部发生明显偏移并提前断裂,不能形成连续侵彻;虽然对聚能射流杵体部分干扰作用较小,但由于杵体部分速度较低,对靶板的侵彻能力有限,因此大气/钢靶板交界处可有效降低射流的侵彻能力。

[1]温万治,恽寿榕,赵衡阳,等.聚能装药侵彻钢板全过程的数值模拟[J].爆炸与冲击,2001,21(2):126-130.

WEN Wan-zhi,YUN Shou-rong,ZHAO Hen-yang,et al.Numerical simulation for penetration of a steel slab by a shaped charge[J].Explosion and Shock Waves,2001,21(2):126-130.

[2]武海军,陈利,王江波,等.反应装甲对射流干扰的数值模拟研究[J].北京理工大学学报,2006,26(7):565-568.

WU Hai-jun,CHEN Li,WANG Jiang-bo,et al.Numerical simulation on reactive armor disturbing jet[J].Transactions of Beijing Institute of Technology,2006,26(7):565-568.

[3]郑宇,王晓鸣,李文彬.模型参数对射流侵彻半无限靶板的影响研究[J].计算机仿真,2009,26(1):39-41.

ZHENG Yu,WANG Xiao-ming,LI Wen-bin.The effect of finite element model parameters on jet penetration into semi-infinite target[J].Computer Simulation,2009,26(1):39-41.

[4]黄正祥,宣世峰.射流斜侵彻陶瓷复合装甲的数值模拟和实验研究[J].弹箭与制导学报,2006,26(4):115-117.

HUANG Zheng-xiang,XUAN Shi-feng.A study on jet penetrated ceramic compound armor obliquely numerical simulation and experiment[J].Journal of Projectiles,Rockets,Missiles and Guidance,2006,26(4):115-117.

[5]时党勇,李裕春,张胜民.基于 ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2005:313-330.

[6]张会锁,赵捍东,王芳,等.药型罩壁厚对聚能射流影响的数值模拟[J].测井技术,2006,30(1):47-49.

ZHANG Hui-suo,ZHAO Han-dong,WANG Fang,et al.Numerical simulation of effect of shaped charge jet on the different wall thicknesses of liners[J].Well Logging Technology,2006,30(1):47-49.

[7]王建华,张会锁.锥形装药形成射流的数值模拟[J].火炸药学报,2006,29(5):25-28.

WANG Jian-hua,ZHANG Hui-suo.Numerical simulation of shaped charge jet[J].Chinese Journal of Explosives& Propellants,2006,29(5):25-28.

[8]汪文革,杨世军,韩永要,等.基于ANSYS/LS-DYNA的聚能射流侵彻装甲钢的有限元分析[J].兵工自动化,2008,27(3):39-41.

WANG Wen-ge,YANG Shi-jun,HAN Yong-yao,et al.Finite element analysis of shaped charge jet penetrating into target based on ANSYS/LS-DYNA[J].Ordnance Industry Automation,2008,27(3):39-41.